硅铁冶炼炉的烟尘特性及余热回收利用

,,,

(1.黑龙江省节能技术服务中心,哈尔滨 150001;

2.哈尔滨第703研究所,哈尔滨 150078;

3.青岛凯能锅炉设备有限公司,青岛 266300)

0 引 言

能源短缺、价格上涨和环保要求的压力,高耗能的铁合金企业必须解决自身生存发展的迫切问题:节能降耗、减少排放污染。冶炼一吨硅铁,耗电约8 500 kw,排气烟温为360~600 ℃,烟气带走的热量约29.27×106kJ左右[1]。硅铁冶炼炉排放烟气对环境污染极为严重,几乎100%的烟尘均为可吸入颗粒物,经呼吸道进入人体肺部危害人体身心健康。对操作工人的身体健康和社会环境均有较大影响。回收硅铁炉余热降低能耗、充分利用余热资源实现节能减排、保护环境具有重要的现实意义。

国外的硅铁冶炼炉全部实现余热利用并且电炉容量均在30 000 kVA以上。国内的硅铁冶炼炉仍以12 500 kVA炉型为主,直到2010年还在淘汰10 000 kVA以下的炉型。瑞典的美国艾尔克公司瓦岗厂在五十年代就成功的建设了半封闭型硅铁炉的余热利用系统,实现热电联产。七十年代,日本重化工和贺川公司、挪威比约尔佛森公司、瑞典敦克尔克格拉夫林公司采用喷丸方法[1-2],即含铬钢珠气动输送敲击方法除灰。德国德马克公司对硅铁冶炼炉的余热利用和除灰方法做了大量试验研究。

自八十年代开始,国内陆续利用余热锅炉给硅铁炉烟气降温[3-5],并采用铬丸法、爆破法、压缩空气、蒸汽等方法除灰,但除灰效果并不尽如人意。

硅铁冶炼炉余热利用需解决的技术难题是锅炉换热管束上微硅粉SiO2在管束上的粘附性积灰问题。微硅粉SiO2粘附在换热管束上后,使锅炉管束传热条件逐渐恶化,蒸汽产量逐渐下降而不能正常运行。2009年以来,内蒙鄂尔多斯冶金有限责任公司采用振打方式后改为激波除灰的立式余热锅炉;甘肃兰州腾达西北铁合金有限责任公司采用抛丸除灰的立式余热锅炉;青海百通高纯材料开发有限公司采用机械刷除灰的卧式余热锅炉,使硅铁行业的余热利用投入商业运行,节能降耗、减少污染排放取得初步成效。但都不同程度的存在某些问题。如何发展、完善低温低压余热锅炉的研究与设计[8]亟待解决的关键问题是:首先是研制高效除灰技术,取代目前采用的结构复杂、笨重、多发故障的机械除灰方式。其次是采用强化换热技术,使用扩展受热面取代目前体积庞大、耗用钢材多的光管结构余热锅炉。

1 硅铁冶炼炉烟尘分析及积灰试验

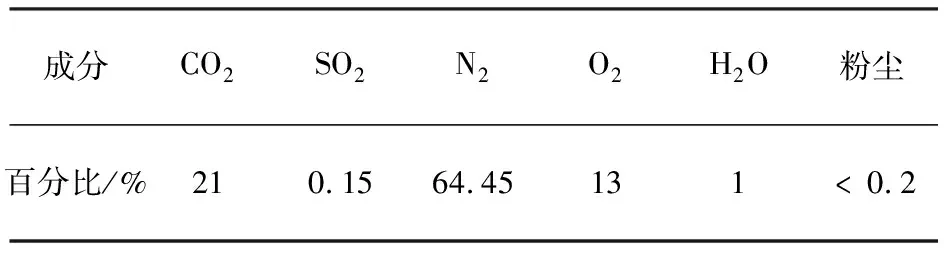

埋弧熔炼是硅铁冶炼炉生产的核心工序,不同的硅铁冶炼炉其烟气成分是有差别的,因为焦炭水分含量变化、固定碳含量不同、焦炭配入量不同、电极位置变化、电压波动、硅石杂质含量、硅石大小不均、以及操作技术水平欠佳等对烟气成分都有影响。正常工况的烟气参数差别不大。宁夏某冶金有限公司硅铁冶炼炉烟气成分实测值见表1。

表1 硅铁冶炼炉烟气主要成分

烟气中含尘量一般在~8.5 g/Nm3左右。

表2 粉尘的化学成分

表3 硅铁炉烟气中粉尘的粒径分布

SiO2的熔点1 726 ℃,4Pb·SiO2熔点726 ℃,2Pb·SiO 2熔点763 ℃,CuS·PbS熔点540 ℃,当烟气中含有接近熔点的金属化合物时,积灰呈现粘结性。

烟气温度低于170 ℃时,硅尘颗粒对布袋的吸附现象严重,阻力增大。温度过低(130 ℃)时,还可能导致烟气中SO、SO2露点酸凝。所以,硅铁炉余热锅炉出口温度应控制在150~180 ℃。因此,也不会产生低温粘结灰。如果烟尘含硫很低,排烟温度设计可低于150 ℃。

微硅粉的基本物理性质:

(1) 存在形式:无定形超细(非晶体)粉末或絮状粉末。

(2) 典型颜色:灰白色(自然状态呈白色,随着密度的增大,颜色逐渐加深)。

(3) 比表面积:大部分<15 ~ 27 m2/g。

(4) 松散容重:150 ~ 230 kg/m3。

(5) 活性指标:≥85%。

(6) 需水量比:≤125%。

(7) 高电绝缘性:比电阻通常在1 011~1 013 Ω·cm 范围之内。

(8) 极强隔热性,热传导率非常低≤0.05 W/mK(由于多孔性)。

(9) 很好的增粘作用。

硅铁炉烟气温度一般在370~450 ℃,个别硅铁炉烟气温度高于500 ℃,不存在金属熔融状态或半熔融状态,因此烟尘中的SiO2没有粘结性,只具有粘附性。属于粘结倾向的粘附性。粒径极小,比表面积很大,而且绝热性能极强,当SiO2粉尘粘附在换热管束上后,由于SiO2粉尘的隔热性致使换热效果恶化。因此,如果余热锅炉换热管上硅粉粘附,即使仅仅是粘附薄薄一层,也会对管道内外热交换产生相应的隔绝作用,严重影响热交换。

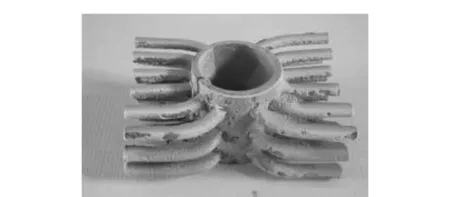

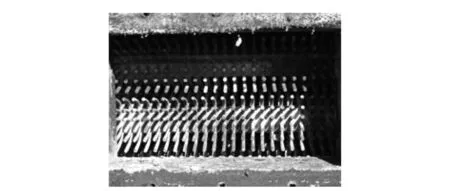

当烟气速度很低时(本试验是在布袋除尘室内,速度<4 m/s),SiO2在整个管壁上都有积灰(如图1和图2所示)。

图1 烟气速度很低时管束积灰情况

图2 烟气速度很低时管束积灰情况

图3 烟气速度18.5 m/s时迎风面积灰情况

图4 烟气速度18.5 m/s时背风面积灰情况

由图3可知迎风面无积灰,图2显示背风面微楔形积灰。图4可见前几排销钉迎风面有微量积灰,后三排迎风面楔形积灰,背风面微楔形积灰。

烟气速度低时,粘附属干松灰,整个管外壁均有积灰,背风面呈现楔形积灰并在销钉之间有搭桥现象。

烟气速度高时(这二次试验为18.5 m/s,余热锅炉前烟道内正常流速),前几排销钉迎风面积灰较少,背风面管壁上的积灰为单侧楔形积灰。后几排迎风面积灰为楔形积灰,背风面为微楔形积灰并成块脱落。试验表明,微硅粉具有较强粘附性,在背风面管壁上有粘结趋势(可能含其他金属化合物)。

烟气速度在11 m/s左右时,积灰较少。

硅铁炉烟尘中的SiO2具有很强的粘附性,而且绝热性能极强,对管束的附着力很强,当SiO2粉尘附在换热管束上后,由于SiO2粉尘的隔热性致使换热效果恶化,如果不施加外力不会自行脱落。SiO2积灰质地比较松软,但是在烟道壁面上随积灰厚度增加,会结成硬壳。余热锅炉换热管上薄薄一层微硅粉,也会对管道内外热交换产生相应的隔绝作用,严重影响余热回收和烟气降温。

2 燃气脉冲(激波)除灰[7-9]试验

吹灰器的关键技术是具有足够激波强度和区域全覆盖。在设计时须充分考虑冲击波强度、能量分布范围和作用范围。

燃气脉冲(激波)吹灰系统主要由燃气供给系统、空气供给系统和激波脉冲发生系统组成。

激波脉冲主要参数:

瞬间爆燃气流速度:约360 m/s。

喷口冲击气流压力:2.1 MPa。

最大压力升高所需时间:0.003 S。

声压:106 Pa。

声级:170 dB。

针形管余热锅炉运行时,过热器、蒸发器和省煤器的第一排管积灰情况与单根针形管类似,其他排管积灰情况与第一根针后部分类似。

图5 一次脉冲吹灰后情况

图6 连续两次脉冲吹灰后情况

图7 连续三次脉冲吹灰后情况

图5、图6、图7是吹灰后情况。试验表明多次吹灰(连续两次或两次以上)效果更好。所以,设计时,可考虑连续多次脉冲吹灰或增加激波强度。文中设计吹灰方案只适用于所选炉型及其积灰特性。运行试验状况良好。

3 余热锅炉设计

针对硅铁炉烟气余热及含尘特点,在18 500 kVA硅铁炉(本炉特点是烟气温度较高)上设计余热利用系统。余热锅炉由出口烟箱、过热器段、蒸发器段、省煤器段、进口烟箱等五部分组成。

从矿热炉出口的烟气,经烟道到余热锅炉入口,烟气自上而下流动,流经过热器、高压蒸发器、低压蒸发器和省煤器,最后排出烟囱。

设计原始条件及参数:

(1)烟气流量:55 000 Nm3/h。

(2)烟气进口温度:600 ℃。

(3)烟气出口温度:160 ℃。

(4)额定蒸发量:11 t/h。

(5)过热蒸汽温度:330 ℃。

(6)过热蒸汽压力:1.27 MPa(a)。

(7)除氧器出水温度:104 ℃。

采用光管直径38 mm、壁厚3.5 mm、针肋直径5.5 mm、高度30 mm、轴向针肋间距18 mm。管距、排列形式也是余热锅炉的重要设计参数。

材料选择:过热器管12Cr1MoVG、过热器管箱1Cr13、蒸发器和省煤器管材质20GB-3087、蒸发器和省煤器管箱Q235A,管子均为Φ38×3.5。

余热锅炉采用立式布置、管箱式结构,锅炉管箱内由上而下依次设过热器、蒸发器和省煤器。针形管是整个余热锅炉中主要的热交换部件。

余热锅炉采用强制循环,即汽、水工质在管内是依外力(强制循环水泵)驱动,立式布置,受热面部件采用模块式管箱结构。

强化换热技术主要包括螺旋翅片管、锯齿形螺旋翅片管、销钉(针形)管、H形翅片管等。增加管外换热面积,形成扩展受热面,高效提高换热效率、大幅度缩小锅炉体积,减少钢材用量。根据微硅粉SiO2粘附特性和试验结果,采用针形管[10-12]实现扩展受热面,即翅化(肋化)表面增强管外换热。针形管[13-14],将针肋焊接在中心管外,针肋是一种非连续肋片换热面。针肋表面不仅能起到增加参与对流换热的总有效面积、减小管外换热热阻的作用,而且可使管壁温度更接近于同侧流体的温度。

锅炉对流传热管两侧的烟气、水进行热交换,烟气侧的热阻远远大于水侧,传热系数的提高主要取决于气侧热阻的减小。从传热学的角度定性地分析,带有扩展受热面的针形管强化传热元件大大增加了烟气侧的换热面积,同时烟气流经针形管表面时形成强烈的紊流、扰动剧烈,气侧的层流边界层被破坏,有效减小了烟气侧热阻。

对流换热情况非常复杂,既与烟气的流速、温度及物性参数有关,还与流道结构参数有关,如管外径,针肋长度、直径、间距以及针形管的长度等。

无论烟气是横向还是纵向冲刷管束,所有针形扩展表面都受到烟气的横向紊流冲刷,气流在针肋的圆柱背面形成对称的稳态旋涡和回流区,热边界层不断地被破坏和再形成,从而使整个换热面边界层减薄,减小了热阻而大大提高换热系数。其次,由于针形管针肋是一种悬臂结构,在气流的冲击作用下,针肋产生振动,使烟灰不易粘附;加之烟气强烈的紊流冲刷,使针形管换热元件具有一定的自清灰能力。此外,针形管结构紧凑,单位换热量金属耗量低、是理想的强化传热元件。

4 应用实例

宁夏中卫市银河冶金有限公司18 500 kVA硅铁矿热炉装配设计的烟气余热锅炉后,调试运行期间运行数据如下:

烟气流量:53 000 Nm3/h ~ 56 000 Nm3/h。

烟气温度:550 ~ 650 ℃。

过热蒸汽压力:1.23~1.27 MPa(a)。

过热蒸汽温度:310~330 ℃。

烟气出口温度:150~170 ℃。

过热蒸汽产量:10.5~11 T/h。

汽轮发电机组出力:1 200~1 400 KW。

试运行情况表明:余热利用系统设计合理,运行稳定。经检查,除灰系统作用效果良好,能保证余热锅炉各受热面区域基本不积灰或微量积灰。因此,余热锅炉能够长时期正常运行。

5 结束语

(1)微硅粉具有粘附性,在背风面管壁上有粘结趋势。速度高时,迎风面不积灰,背风面产生微楔形积灰。有扰动的迎风面产生楔形积灰。速度低时,粘附形成干松灰,背风面呈现楔形结构。在销钉之间搭桥现象比较严重,甚至堵塞。速度适当时,积灰较少。

(2)采用针形管扩展受热面、减少钢材耗量。

(3)燃气脉冲(激波)吹灰装置在硅铁炉余热锅炉上试验并运行成功,为一直困惑硅铁冶炼行业的余热锅炉除灰问题指明了研究发展方向。为降低运行费用,可考虑类似的脉冲技术。

[1] 吴超俊.硅铁电炉余热利用— 12 500 kVA硅铁炉余热锅炉设计及其经济效益[J]. 余热锅炉,1990,4:32-34.

[2] 赵乃成,张启轩.铁合金生产实用技术[M].北京:冶金工业出版社,2010.

[3] 刘 卫,王宏启.铁合金生产工艺与设备[M]. 北京:冶金工业出版社,2009.

[4] 余晓明.1 800 kVA硅铁炉除尘系统若干问题讨论[J]. 唐钢科技,1992(3):10-13.

[5] 陈化民.12 500 kVA硅铁电炉余热锅炉投入试运行[J]. 铁合金环保协作通讯,1990.

[6] 赵钦新,周屈兰,谭厚章,等.余热锅炉研究与设计[M].北京:中国标准出版社,2010.

[7] 余立新,孙文起,吴承康.气脉冲除灰技术应用研究[J]. 燃烧科学与技术,2001.

[8] 黄文斌. 燃气激波吹灰技术[J].石油和化工节能,2007.

[9] 廖汉荣,赵文岗,郁亚芳,等. 激波吹灰在列管式余热锅炉上的应用[J]. 石油化工设备,2003.

[10] 黄 飞,林向东,尤国英,等.针形管在余热锅炉中的应用[J]. 余热锅炉,1997.

[11] 宋明正.针形管换热器[J]. 余热锅炉,2001.

[12] 刘衍德,刘高古.浅谈针形管强化传热元件在锅炉中的应用[J]. 余热锅炉,1999.

[13] 朱德书,姚寿广.横掠针形管(Sounrod)管簇传热和阻力特性的试验研究[J]. 动力工程,1994.

[14] 李志刚,孙丽萍,刘嘉新.热网监控系统的设计与实现[J].森林工程,2013,29(4):90-95+160.