SA213 T22换热管与12Cr2Mo1管板焊接工艺

(大庆市特种设备检验研究所,黑龙江 大庆 163311)

0 引 言

制造一台国产化10万t/a苯乙烯装置高压蒸汽发生器。壳程操作介质为锅炉水∕高压蒸汽,管程操作介质反应器出料物;壳程最大工作压力3.78 MPa,管程最大工作压力为0.068 8 MPa;壳程工作温度248.2∕248.6 ℃,管程工作温度405.3∕299.9 ℃;壳程腐蚀裕量为 mm,管程腐蚀裕量为3 mm此设备为10万t/a苯乙烯装置的关键设备,也是国产化设备进程中攻关的设备之一,此设备属于高温,高压,而且由于介质原因,此设备腐蚀比较严重,尤其是管头部位应力腐蚀易导致换热器与管板焊缝开裂,为了解决上述严重问题并考虑经济合理性,设计时管板材料采用12Cr2Mo1 IV,换热器材料选用SA213 T22,文中介绍了对换热器管与管板进行的焊接工艺试验,旨在形成具有工程应用价值的焊接工艺,编制出适用于生产焊接的焊接工艺,最终形成适用于生产焊接的工艺参数。

1 SA213 T22换热管与12Cr2Mo1管板的成分特点[1,3]

T22(12Cr2MoG)与12Cr2Mo1钢的合金元素总的质量分数在3%~5%之间,属于低合金耐热钢,SA213 T22化学成分见表1和力学性能见表2,12Cr2Mo1化学成分见表3和力学性能见表4。在高温高压蒸汽/锅炉水的运行条件下允许最高工作温度达570 ℃,材质完全满足高压蒸汽发生器(TT—2203)装置运行要求。

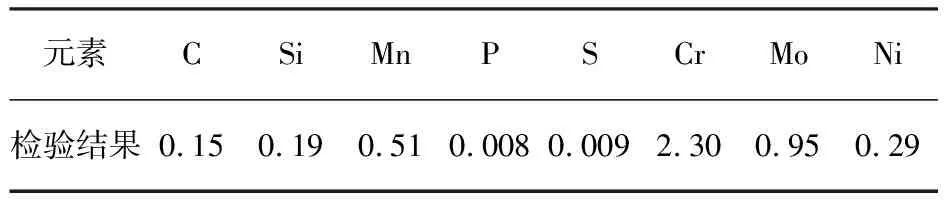

表1 12Cr2MoG(T22)换热管入厂检验化学成分(质量分数) %

表2 12Cr2MoG(T22) 换热管入厂检验的力学性能

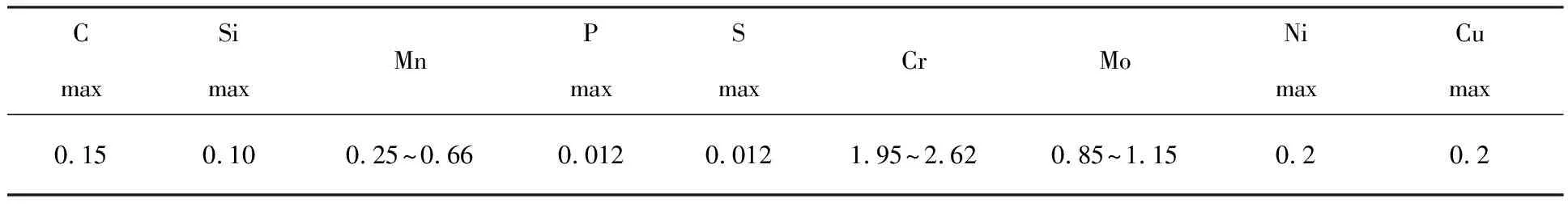

表3 12Cr2Mo1锻件 %

表4 12Cr2Mo1锻件的常温和高温力学性能

合金元素Cr能形成致密的氧化膜,提高钢的抗氧化性能,而钢的抗蠕变强度则随Cr含量的增加而降低。Mo是耐热钢中的强化元素,形成碳化物的能力比Cr弱,优先溶入固溶体,强化固溶体。Mo的熔点高达2625 ℃,固溶后可提高钢的再结晶温度,并有效地提高钢的高温强度和抗蠕变能力。

2 T22(12Cr2MoG)与12Cr2Mo1钢的性能特点

SA213 T22与12Cr2Mo1钢是一种贝氏体型的低合金耐热钢,采用了固溶强化、稳定碳化物相、晶界强化多种强化等手段,使钢具有高的热强性。经正火加回火处理后的组织为贝氏体,具有良好的综合力学性能、工艺性能和相当高的持久强度,抗氧化性能较好,组织稳定性好。焊接中存在的主要问题是冷裂纹,热影响区的硬化、软化,以及焊后热处理或高温长期使用中的消除应力裂纹(SR裂纹)。如果焊接材料选择不当。焊缝中还有可能产生热裂纹。

3 T22(12Cr2MoG)换热管与12Cr2Mo1管板焊接性分析[1,3]

换热管、管板材料均属于低合金耐热钢,低合金耐热钢的焊接具有以下特点:首先这些钢按其合金含量具有不同程度的淬硬倾向。在焊接热循环决定的冷却速度下,焊缝金属和热影响区内可能形成对冷裂纹敏感的显微组织;其次,耐热钢中含有Cr、Mo、V、Nb和Ti等强碳化物形成元素,从而使接头的过热区具有不同程度的再热裂纹(亦称消除应力裂纹)敏感性。最后,耐热钢的焊接接头,当有害的残余元素总量超过容许极限时会出现回火脆性或长时脆变。

3.1 热影响区硬化倾向及冷裂纹的产生

钢的淬硬性取决于它的碳含量,合金成分及其含量。低合金耐热钢中的主要合金元素Cr和Mo等都能显著地提高钢的淬硬性。其作用机理是延迟了钢在冷却过程中的转变,提高了过冷奥氏体的稳定性。对于成分一定的合金钢,最高淬硬性则取决于从奥氏体的冷却速度。在焊接热输入过小时,热影响区易出现淬硬组织;热影响区晶粒明显粗化。

淬硬性大的12Cr2MoG与12Cr2Mo1钢焊接中可能出现冷裂纹,裂纹倾向一般随着钢中Cr、Mo含量的提高而增大。实际焊接生产中,正确选定预热温度和焊后回火温度对防止冷裂纹是非常重要的。

3.2 再热裂纹倾向分析

12Cr2MoG与12Cr2Mo1钢焊接接头的再热裂纹(亦称消除应力裂纹)主要取决于钢中碳化物形成元素的特性及其含量以及焊接热规范。通常以PSR裂纹指数粗略地表征一种钢的再热裂纹敏感性。

PSR可取钢的实际合金成分含量按下式计算:

PSR=W(Cr)+W(Cu)+2W(Mo)+10W(V)+7W(Nb)+5W(Ti)-2

当PSR≥0时,则就有可能产生再热裂纹。但在实际的结构中再热裂纹的形成还与焊接热规范,接头的拘束应力以及热处理的制度有关。经计算,12Cr2MoG与12Cr2Mo1钢PSR≥0,因此,其具有较大的再热裂纹敏感性,需要采取一定的措施来防止再热裂纹。

主要措施有:

(1)严格控制母材和焊材中加剧再热裂纹的合金成分,应在保证钢材热强性的前提下,将V、Ti、Nb等合金元素的含量控制在最低的允许范围内。

(2)选用高温塑性优于母材的焊接填充材料。

(3)适当提高预热温度和层间温度。

(4)采用低热输入焊接方法和工艺,以缩小焊接接头过热区的宽度,限制晶粒长大。

(5)选择合理的热处理规范,尽量缩短在敏感温度区间的保温时间。

(6)合理设计接头的形式,降低接头的拘束度。

3.3 回火脆性(长时脆变)分析

钢及焊接接头在370~565 ℃温度区间长期运行过程中发生渐变的脆变现象称为回火脆性或长时脆变。产生这种脆变的主要原因是由于在回火温度范围内长期加热后,钢中的微量元素P、As、Sb和Sn沿晶界的扩散偏析而引起的晶界脆化。其综合影响可以脆变指数X来表征。对于焊缝金属,可按下式计算:

X=(10P+5Sb+4Sn+ As)/100(×10-6)

式中:X指数不应超过20(式中均为元素的质量分数)。

对于母材还应考虑Si、Mn等元素的影响,并引用J指数评定钢材的回火脆性。

J=(Mn+Si)×(P+Sn)×104

式中:J指数超过150,则说明该种钢具有明显的回火脆性。

经计算,12Cr2MoG与12Cr2Mo1耐热钢的X﹥20,J﹥150,则说明该种钢具有明显的回火脆性。为减少该钢的焊缝金属回火脆性倾向,其中最有效的措施是降低焊缝金属中的O 、Si、和P的含量。

4 焊接工艺试验

12Cr2Mo1管板与12Cr2MoG换热管的焊接工艺试验包括焊接方法的选择、焊接材料的选用、焊前准备、焊前预热和焊后热处理以及焊接工艺参数的选定。

4.1 焊接方法[2]

乌极氩弧焊具有热量集中,保护效果好,熔池体积易于控制以及焊接和近缝区均不易过热,可有效地防止热裂纹和渗透裂纹的特点。因此,试验12Cr2Mo1Ⅳ管板与12Cr2MoG换热管之间采用乌极氩弧焊方法。

4.2 焊接设备及焊接材料的选择

试验管对管板焊接时采用的设备是逆变式WS-400手工TIG焊机。

焊接材料的选配原则是焊缝金属的合金成分与强度性能基本符合母材标准规定的下限值或应达到产品技术条件规定的最低性能标准。根据换热管与管板的化学成分及力学性能,考虑母材与焊材的匹配,选用焊丝为ER90S-B3,规格为Ф2.5x1 000 mm。该焊丝的熔敷金属的化学成分及力学性能见表5和表6。

表5 ER90S-B3化学成分(质量分数) %

表6 ER90S-B3力学性能

4.3 焊接工艺参数的确定[4-5]

4.3.1 焊接电流

为了获得优良的力学性能,根据管板孔的坡口形式,管对管板手工TIG焊采用4层的焊接方式,第一层采用自熔TIG焊,焊接电流控制在90~100 A,2~4层采用续丝TIG焊, 焊接电流控制在100~110 A。电源极性为直流正接。

4.3.2 电弧电压

确定电弧电压实际就是控制电弧的长度,由于氩弧焊机没有电压控制钮,应尽量使电弧短一些,电弧电压控制在10~12 V。

4.3.3 焊接速度

焊接速度影响焊接热输入,也影响熔深与熔宽。通常根据母材厚度来选择焊接速度,管对管板的焊接,以换热管的壁厚为准,试验用换热管厚度为2.77 mm,所以焊接速度为10~12 m/h。

4.3.4 喷嘴孔径及保护气流量的确定

采用纯度为99.97%的Ar气作为保护气体,喷嘴孔径以及Ar气流量通常根据电流的种类和大小、极性来选择,见表7。

表7 焊接电流、极性与气体流量的关系

4.3.5 经过焊接工艺评定和生产现场应用确定出的焊接工艺参数见表8。

表8 焊接工艺参数

5 焊接及检测过程[3]

5.1 焊前准备

用不锈钢丝刷将待焊管头部位的表面及附近清理干净至出现金属光泽,然后用丙酮液清洗干净,确保管头焊接部位无油污、杂质。换热管与管板焊接接头型式如图1所示。

图1 换热管与管板焊接接头型式

5.2 焊前预热

焊接前须进行预热,预热采用履带式电热带在管板侧面缠绕、正面摆放,侧面、正面外侧用陶纤毡包裹,预热温度200~250 ℃。焊接时用热电偶配合手持式测温仪测量管板正面预热温度,合格后方可焊接。

5.3 焊接操作要点

为了便于观察熔池及填加焊丝,焊接时应保证焊枪与管板的夹角为10°~20°,焊丝与换热管的夹角70°~80°。第一遍自熔,2~4遍采用续丝焊接。第一遍焊接完毕质检员用放大镜逐个管头进行检查,合格后方可进行以下遍数的施焊。

5.4 焊接检验

(1)焊接完成后,按JB/T4730-2005《承压设备无损检测》对焊接接头进行100%PT渗透检测,管头无熔损、气孔、裂纹为Ⅰ级合格。

(2)焊接工艺评定用试件沿换热管中心线切开2个焊接接头,用10倍的放大镜对其中4个剖面的8个观察进行宏观检查,一个取自焊接收弧部分剖面,管头未发现熔伤、气孔、裂纹和未熔合等缺陷。

(3)所有受检查剖面角接接头不小于6 mm。

5.5 焊后消除应力热处理

换热管与管板的焊接合格后,采用履带式电热带在管板侧面缠绕、正面摆放,侧面、正面外侧用陶纤毡包裹对管板管头焊缝热处理,热处理规范690 ℃±14 ℃,保温2小时。

6 结束语

将根据上述焊接工艺评定所定的工艺规范应用于冷换设备的管头焊接,经过耐压试验和气密性等检查,各项指标均满足要求,证明该工艺的可行性。该设备经过装置的投入使用,运行平稳,完全满足使用要求。这个方法对同类型、同钢种压力容器设备焊接具有重要的指导意义,且数据清晰,逻辑合理,方法可行有限。

[1] 中国机械工程学会焊接学会.焊接手册(2):材料的焊接[M].北京:机械工业出版社,2001.

[2] 周海会,王丰于.双相不锈钢换热管与316L管板焊接工艺[S].石油化工设备,2009,38(1):68-69.

[3] 周 旭,位敬晓,吴志生.锅炉蛇形管12Cr2MoWVTiB耐热钢焊接工艺[J].焊接技术,2009,38(6):31-36.

[4] 陈裕川. 钢制压力容器焊接工艺[M].机械工业出版社,2007.

[5] 陈 强,王 蒸,孟阳君.钢筒套箍内灌浆加固立柱试验研究[J].森林工程,2013,29(2):86-89.