三轴数控铣机床用于汽轮机叶片汽道部分的加工

(哈尔滨汽轮机厂有限责任公司 叶片分厂,哈尔滨 150086)

0 引 言

叶片是汽轮机中最重要的部件之一。它担负着把蒸汽的热能转化为机械能的重要任务。叶片的型面的质量直接影响叶片的工作效果,进而直接影响整机的工作性能,叶片的设计合理与否及其制造质量高低对汽轮机的效率及寿命有着直接的影响[1-2]。三维叶片是近年来在叶片汽道型线设计方面较先进的叶片,一直是叶片加工中的难点,其加工方法,在大型汽轮机厂均采用五联动数控机床加工,省时、省力、加工精度高。但是,机床价格昂贵,一般中小型企业只能是望尘莫及。根据中小型企业的设备能力及三维叶片汽道型线的特点,文中重点讨论三维汽道型线部分在三轴数控铣床上的加工[3-4]。

1 加工难点分析及加工方法

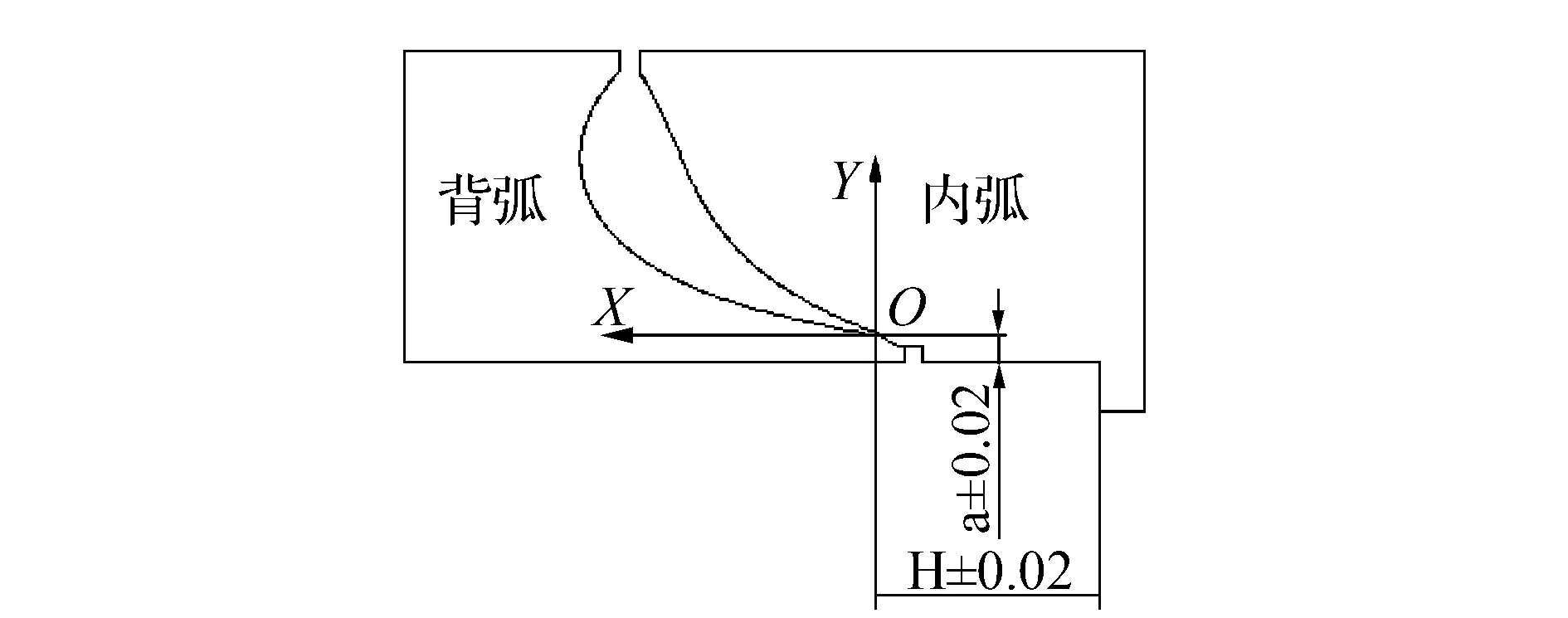

以动叶片为例:如叶片产品图(如图1所示)

在齿型叶根、径向面完工之后加工汽道内背弧型线。

图1 叶片产品图

1.1 铣内弧面

根据中、小型企业设备现状,采用三轴数控铣机床加工内弧型线。由于汽道部分是由6个截面数据确定,各叶片截面间扭曲比较大,对数控加工精度提出了很高的要求,而且内弧曲率半径小,直径Φ32 mm铣刀是现阶段三轴数控铣床常用直径的铣刀,用直径Φ32 mm、底角半径R5的立铣刀进行粗精铣加工,部分内弧深度加工不到位,弧底面形成平面。针对这一情况,在铣汽道内、背弧型线时,以叶根背径向、叶冠背径向及叶根出汽侧、叶冠出汽侧为定位基准,可采取以下两种方法加工:

(1)利用UG应用软件进行二次开发,刀轴指定相应矢量(与工件相对应),机床立铣头对应旋转角度同刀轴指定矢量,使工件靠近叶根部分第一档型线的进汽边及靠近叶冠部分最后一档型线的出汽边与刀轴均不产生干涉,完成数控内弧型线加工。

(2)将工件旋转一个适当的角度(需做相应工装),使靠近叶根部分第一档型线的进汽边及靠近叶冠部分最后一档型线的出汽边同时完成数控加工。

这样使工件加工精度大大提高,同时也降低了成本。否则,需要二次装夹、二次加工才能完成汽道内弧型线的加工,精度降低,成本提高。

1.2 铣背弧面

以叶根内径向、叶冠内径向和进汽侧为定位基准,利用三轴数控铣机床对背弧型线采用斜向上角度分半进行粗精铣加工来完成(立、卧铣)。

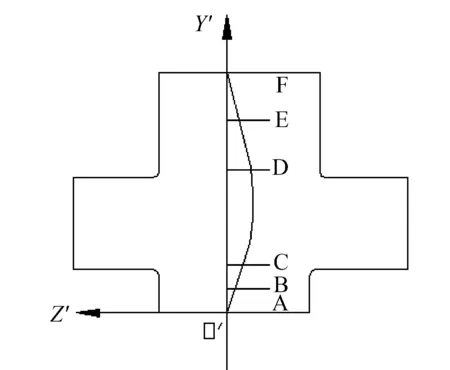

图2 内、背弧型线样板

2 测量方法

铣削之后,粗磨成型。

测量是采用综合量具和型线样板(如图2所示)、径向弯曲样板(如图3所示)。

图3 径向弯曲样板

型线样板检测工件型面精度——内弧型线与型线样板的漏光间隙:距出汽边三分之一弧段小于或等于0.1 mm,其余部分小于或等于0.2 mm。背弧型线与型线样板的漏光间隙:距出汽边三分之一弧段小于或等于0.05 mm,其余部分小于或等于0.2 mm。共检查了六个截面。

径向弯曲样板检测型线轴向径向弯曲规律-- 在轴向距进汽边5 mm、中间、出汽边5 mm处的内背弧上各设检查截面(径向):径向样板与叶片的漏光间隙:内弧处小于或等于0.2、0.25、0.1 mm;;在背弧处小于或等于0.2、0.25、0.1 mm(进汽边、中间、出汽边)。

用此方法加工的三维动叶片型线,完全满足了产品图和型线图的要求,同时也大大提高了经济效益。

3 结 论

本汽道内、背弧型线的加工是在企业设备条件有限的情况下完成的,通过对叶片汽道内、背弧加工方法的研究,较好的解决了该零件批量生产的质量和效率问题,在生产中取得了很好的效果,本文提出的利用UG应用软件进行二次开发将机床立铣头旋转角度斜铣加工及将工件适当旋转一个角度立铣加工的方法,不仅适合动叶片的加工,也适合静叶片类似汽道型线的加工,使工件精度、效率大大提高,而且降低了成本,可提高经济效益近2倍。

[1] 姜雪松.U钻替换麻花钻头对钻削加工性能的影响分析与试验验证[J].森林工程,2013,29(2):78-81+89.

[2] 黄宜松.UG NX 5 数控加工入门与实例进阶[M].北京:清华大学出版社.

[3] UG NX 4 基本功能与典型实例[M].北京:人民邮电出版社.

[4] 王卫兵.UG NX 数控编程实用教程[M]. 北京:清华大学出版社.

[5] 数控编程100例[M].北京:机械工业出版社.