74 500 DWT特涂成品油/化学品船结构设计分析

周柏利, 肖建华, 程志涛, 李清泉, 王 柱

(大连中远船务工程有限公司,辽宁 大连 116113)

74 500 DWT化学品船是运载国际海事组织(International Maritime Organization, IMO)Ⅲ类化学品及成品油的新型化学品船,由江苏某造船集团建造,船东为挪威某化学品船公司,订单中的两条船已于2013年全部交付营运,船东反馈其性能、营运经济效益良好。

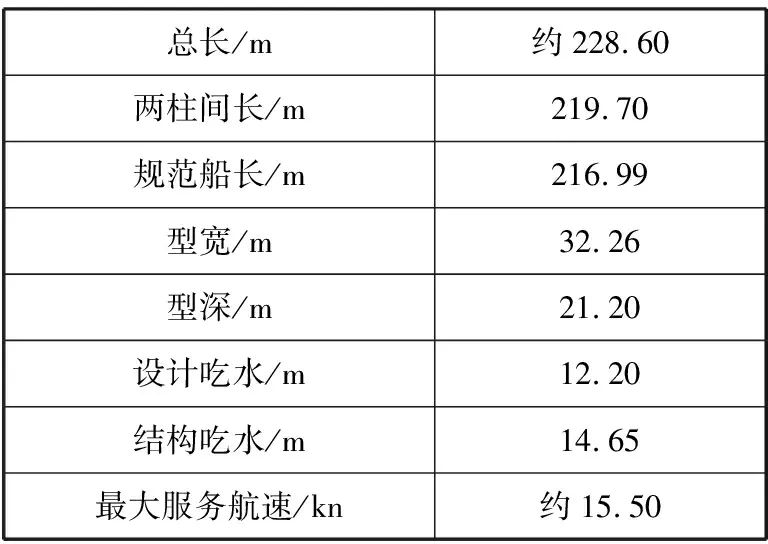

该型船入英国Lloyd’s Register船级社,船舶主尺度见表1。

表1 船舶主尺度

该型船的船籍符号为:

+100A1, Double Hull Oil Tanker & Chemical Tanker, Ship Type III, CSR, ESP,

ShipRight(CM, ACS(B)), *IWS, LI, DSPM4, +LMC, IGS, UMS

With the descriptive notes:

Pt. HT Steel, ShipRight (BWMP (S), SCM, SERS), ETA, COW, Green Passport

1 船型、货舱及其结构布置型式

1.1 船型定义

根据《国际散装危险化学品船舶构造和设备规则》(IBC CODE)16章第1节,每个液货舱的最大允许装载量要求:Ⅰ型船舶载运中任一液货舱装载的货物量不得超过1 250 m3; Ⅱ型船舶载运中任一液货舱装载的货物量不得超过3 000 m3;Ⅲ型船舶载运中任一液货舱装载的货物量没有要求。根据船东要求的载重及货品清单,该船设计为Ⅲ类化学品及成品油船。

1.2 货舱及结构布置型式

货物围护系统分为独立液货舱、整体液货舱、重力液货舱、压力液货舱。重力液货舱要求舱顶设计压力为小于等于0.07 MPa, 舱的型式可以是独立液货舱,也可以是整体液货舱;压力液货舱要求舱顶设计压力为大于0.07 MPa, 舱的型式只能是独立液货舱。设计船型舱顶设计压力为0.02 MPa,小于压力液货舱要求的临界压力0.07 MPa,而且货物运输过程中无需进行保温和隔离处理,因此货油舱设计为整体式液货舱。

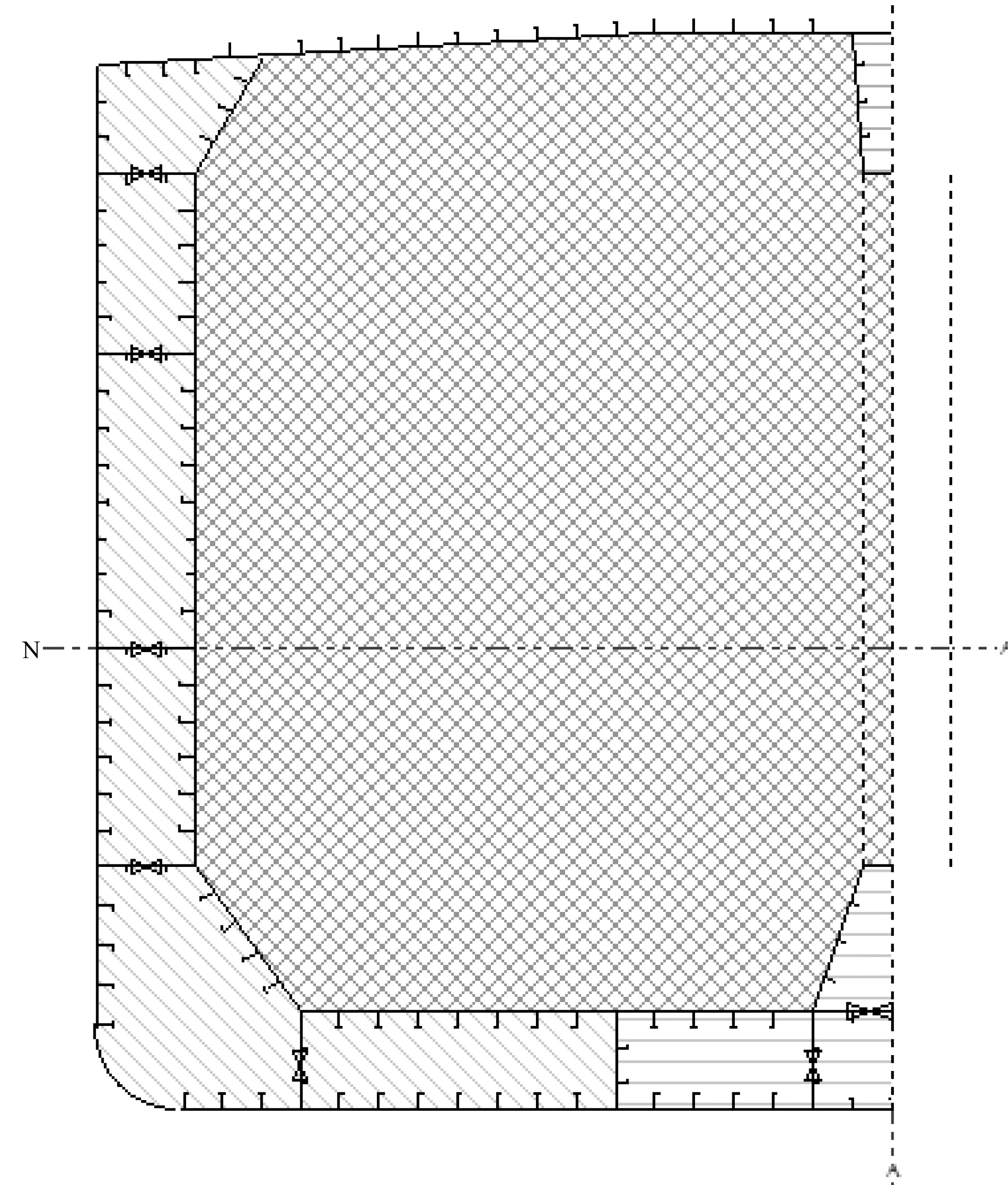

考虑到所装载化学品的危险性,防止装卸货阶段化学品残留引起化学反应,再考虑73/78国际防止船舶造成污染公约(The International Convention for the Prevention of Pollution from Ships, 1973, as Modified by the Protocol of 1978, MARPOL73/78)附则要求,每一个舱对货品扫舱残存的X,Y,Z类污染货品量(包括相关卸货管系的残存量)为75 L,为方便清舱和特涂,货舱的结构均采用外翻的型式,纵、横舱壁均采用垂直槽加上、下凳的型式,以保证液货舱的内侧平滑,从而满足了相关规范、法规以及实际营运的要求,货油舱结构形成见图1。

图1 舯横剖面图

2 规范强度校核(船体梁法)

规范强度校核分为船体梁弯曲、剪切、极限、疲劳强度,强度校核的依据为船舶结构共同规范(Common Structural Rules, CSR)第7节“载荷”,验收准则为CSR第8节“尺度需求”。

该船的规范强度校核采用LR与ABS公司联合开发的计算软件CSR-STAGE 1,经过不断调整纵骨间距,在满足船体梁总纵强度的前提下,取得最轻的空船钢结构重量。

2.1 计算过程

根据舯横剖面图、船体梁的主要参数以及总体分舱,建立规范强度校核的计算模型。

根据该船的装载手册,存在重密度为1.50 t/m3、装载高度为70%舱高的工况,按照国际船级社协会(International Association of Classification Socities, IACS)规范要求,需换算到满舱的效应密度。

根据国际船级社协会统一解释CI-72,高密度液货注入高度hHL不超过如下计算值:

(1)

式(1)中:htk为舱的高度;ρappd为注满时最大货物密度;ρHL为实际拟装大比重货物密度。

由于1舱和7舱的型线往船舯收缩,故需特殊考虑。经过计算,2~6舱的满舱密度为1.05 t/m3, 1舱和7舱的满舱密度为1.10 t/m3,均大于规范要求的最小值1.025 t/m3。因此,需根据货物密度1.05 t/m3、1.10 t/m3分别校核船体梁强度。其校核计算模型见图2。

图2 船体梁强度校核计算模型

由图2可以看出,边压载舱左右舷不连通,中压载舱与底凳连通,纵向槽型舱壁将货油舱分成左右2个舱,顶凳为空舱。

根据舯横剖面属性和计算结果,舯横剖面在船底部和上甲板均采用AH32钢,其剖面模数在甲板处有约14%的余量,在外底处有约47%的余量,完全满足船体梁规范要求的总纵强度。

3 有限元强度校核

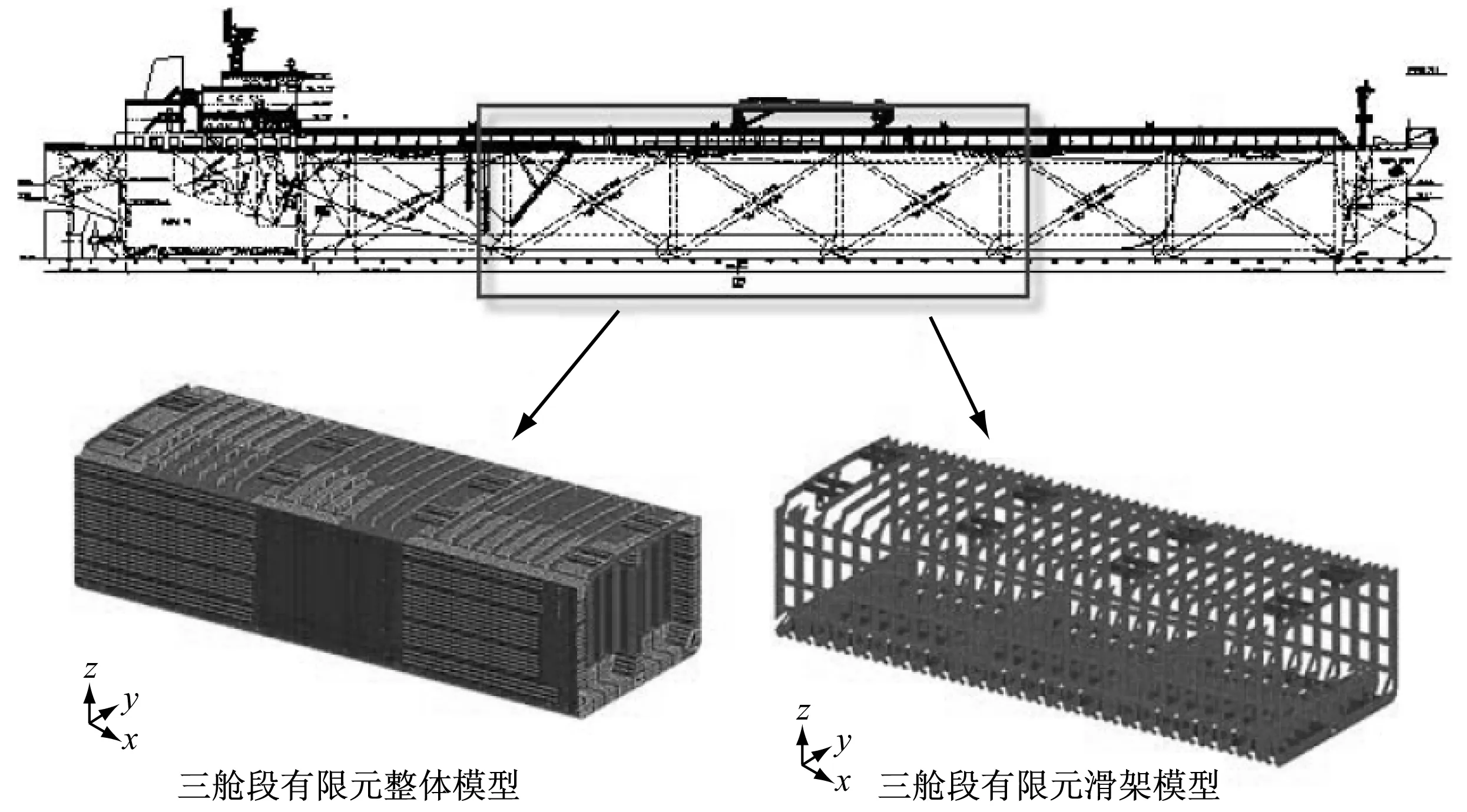

在利用船体梁法得到设计初期的舯横剖面后,为使船体结构强度满足IACS-CSR规范有限元强度要求,利用现阶段应用最广泛的有限元直接分析法校核该船的屈服/屈曲/疲劳强度。有限元分析(Finite Element Analysis, FEA)的基础,是通过有限元软件建立三维船体有限元模型,模拟出船体的各部分和构件,可以精确到骨材、肘板、开孔等,详细地描述出船体结构的各细节,然后利用有限元分析工具,对其进行计算,分别得到不同部位的结构应力分布,并以图形的形式对板、筋的主要变化进行显示,非常有利于设计人员辨别结构的可靠性。该船的有限元校核过程如下:

1)模型范围。按IACS-CSR油船规范附录B中图B.1.1要求选取船中舱,以及其相邻的前后舱。

2)模型边界条件。按IACS-CSR油船规范附录B中表B.2.9模型端部的边界约束。

3)计算工况。根据规范要求,在模型的基础上扣除腐蚀余量,再按IACS-CSR油船规范附录B中表B.2.4“道油密纵舱壁油船的有限元载荷工况”所列工况计算。

4)施加初稳性计算中得到的最危险舯拱/舯垂弯矩和剪力。

5)得到粗网格分析结果。

6)屈曲强度校核。

7)细网格校核。

8)按规范要求校核下折角点疲劳强度。

9)根据IACS-CSR油船规范第9节验收准则,逐一比对结果。

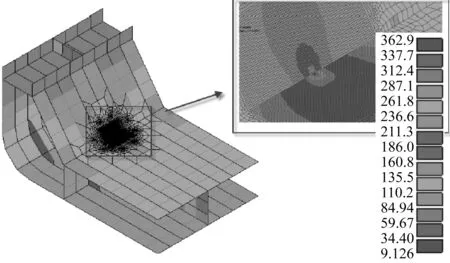

有限元计算模型见图3。

图3 有限元计算模型

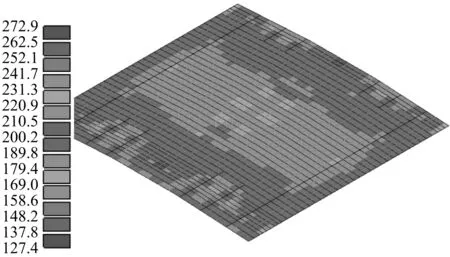

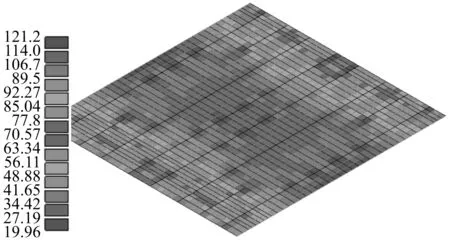

根据IACS-CSR油船规范第9节(见表2)验收准则,以及图4~图7的屈服强度计算云图,航行工况/港口工况下三舱段各位置构件的λy均小于规范要求值,满足强度要求。

表2 最大许用应力

图4 航行工况外底板应力云图

图5 航行工况上甲板应力云图

图6 港口工况底部应力云图

图7 港口工况上甲板应力云图

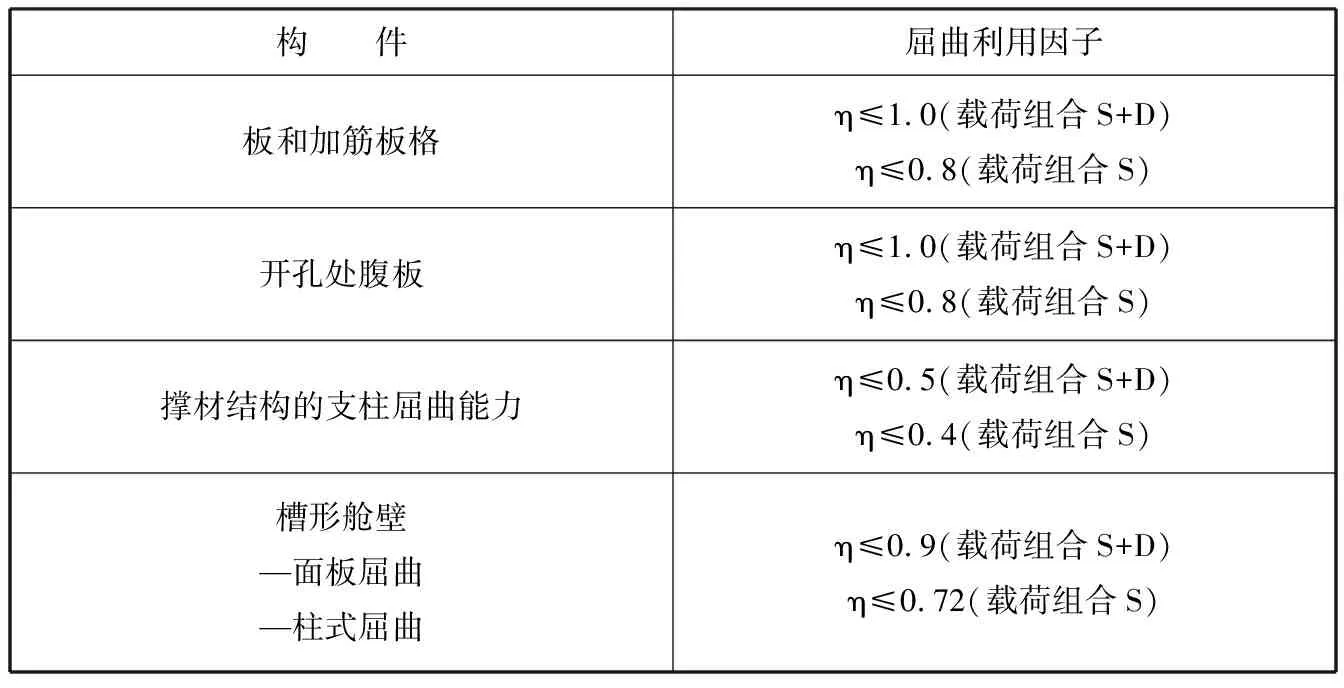

表3 最大许用屈曲利用因子

图8 航行工况上甲板屈曲云图

根据IACS-CSR油船规范第9节(见表3)验收准则,以及图8的屈曲强度计算云图,航行工况/港口工况下三舱段各个位置的构件η均小于规范要求值,满足屈曲强度要求。

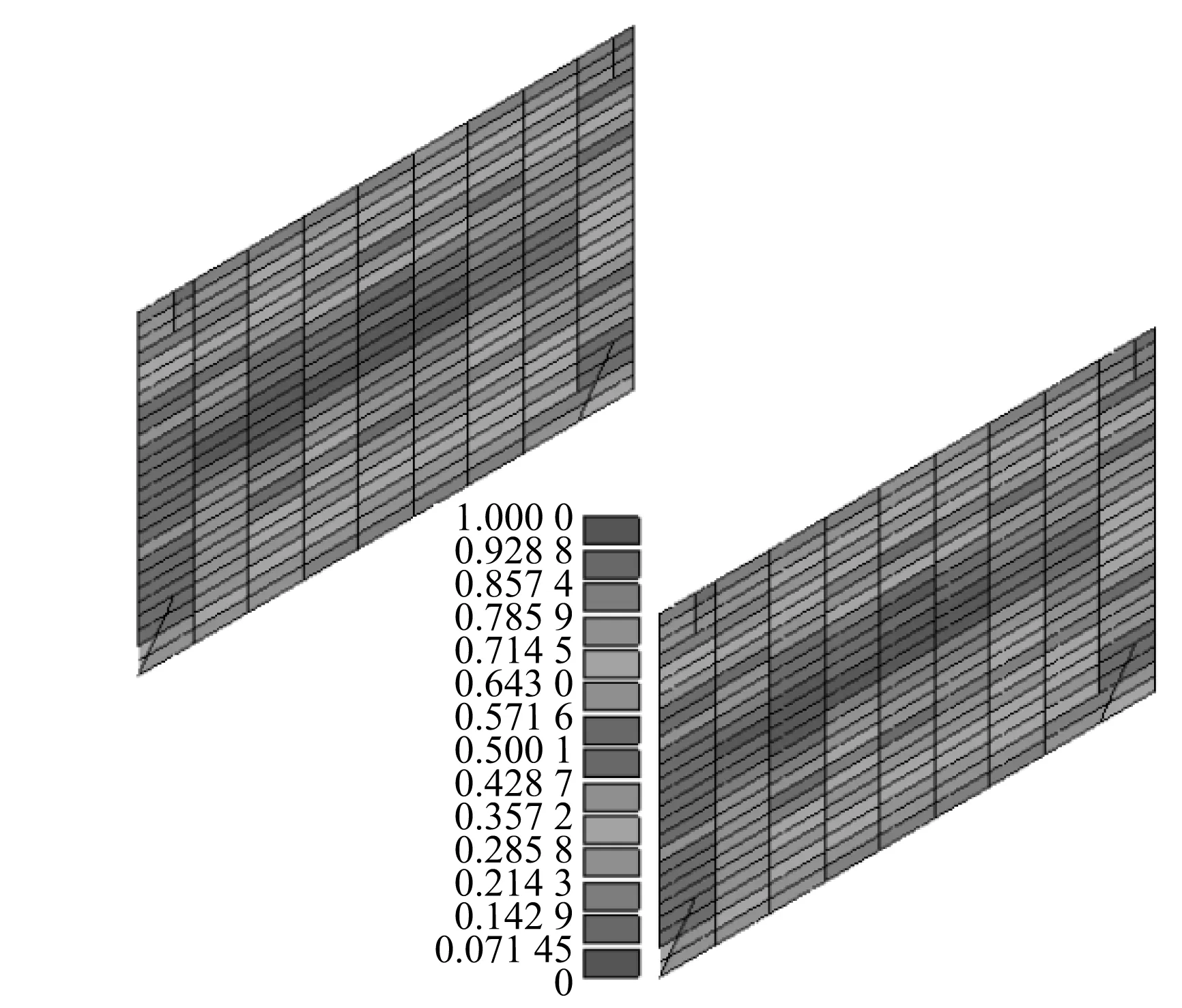

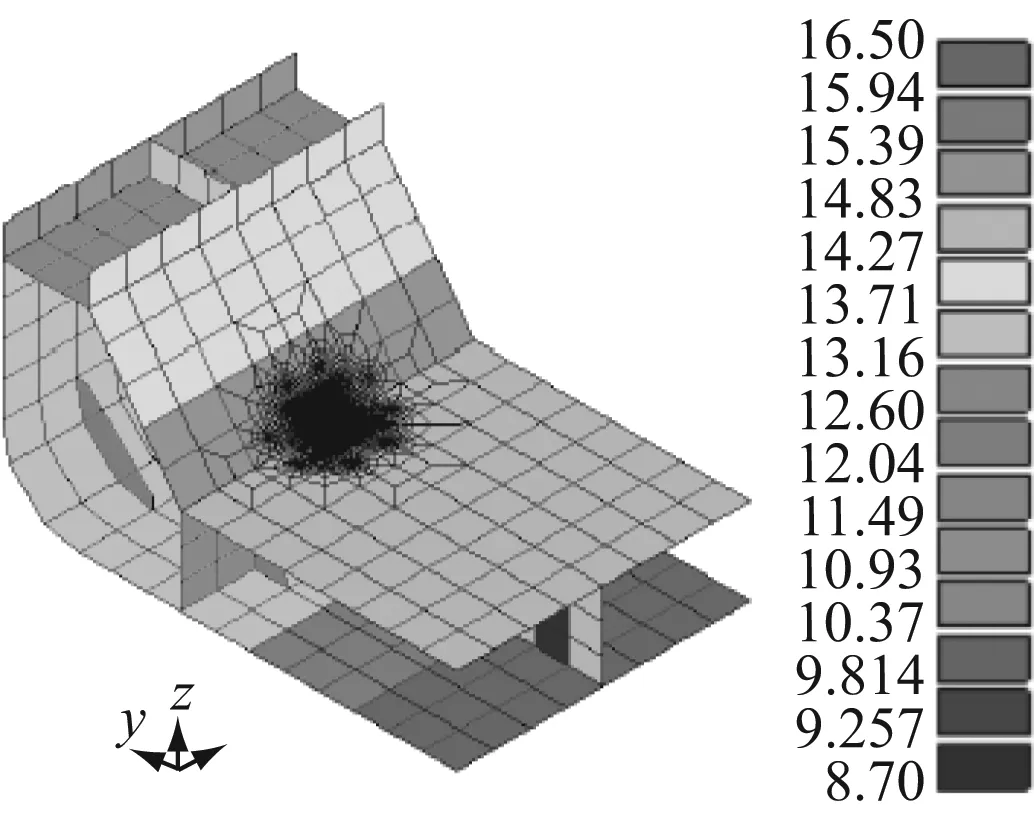

根据目前IACS-CSR油船规范要求,仅仅底边舱下折角点需要做疲劳分析,图9即为有限元疲劳强度计算模型。经过计算,得到图10有限元疲劳强度计算云图,从而得到下折角点的疲劳寿命为26.61年,大于规范要求的25.0年,满足规范要求。

图9 疲劳强度计算模型

图10 疲劳强度计算云图

3.设计过程中采用的优化分析

1)设计初期阶段——合理分舱

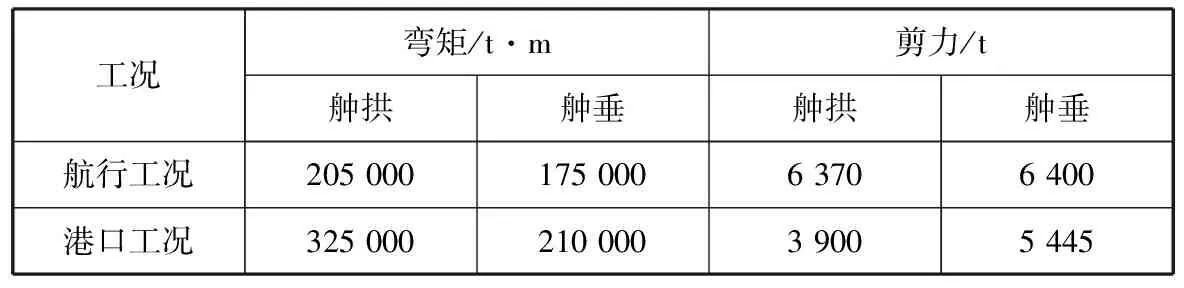

根据该船的装载货品、船东要求的大致主尺度,合理布置货油舱,货舱区共有6个货油舱及1个污油舱,通过不断调整船舯0.4L区域的每个货舱长度来降低航行/靠港时舯拱/舯垂状态下的静水弯矩和剪力,最终船舯每个货舱长度为27.2 m,其航行/靠港时舯拱/舯垂状态下的静水弯矩和剪力见表4。

表4 船体梁各工况最大静水弯矩及剪力表

2)舯横剖面设计阶段——合理的纵骨间距/跨距/焊接

在舯横剖面的设计过程中,在相同区域及纵向构件材料均采用相同等级的钢种、相同的剖面模数裕量和板厚裕量前提下,比较不同纵骨间距舯横剖面的纵向构件面积,即面积越小空船重量越轻。考虑到施工空间,选取3个纵骨间距800 mm,850 mm,900 mm计算后,纵骨间距采用800 mm,纵向构件的面积最小,即4.192 m2;根据CSR油船规范疲劳要求,肋板采用挺筋纵骨连接形式,降低纵骨跨距,从而有效降低空船重量;根据CSR油船规范焊接要求,精确计算纵骨和主要支撑构件的连接焊脚,从而有效减少结构的焊接重量。

3)详细设计阶段——合理的建造工艺

(1)合理设计纵骨穿过强框架的节点,尽可能减少补板、小肘板的数量,在满足强度的前提下补板的形式尽量简单;

(2)在不增加重量或增加不多的前提下,尽量减少板缝包括纵骨的数量,以及不同厚度的板之间、不同相邻构件之间的焊缝数量;

(3)在不增加重量或重量增加不多的前提下,尽量减少不同板厚、板宽的材料规格以及型材和组合型材的规格,尽量少使用船厂难以定购的板厚规格、型材,以减少定货时间和费用;

(4)在保证结构强度和刚度的前提下,于横向框架结构上开设足够数量的减轻孔和工艺孔,方便工人施工和建造过程中的检验;

(5)考虑吸口和压载管系的布置,布置足够的流水孔,保证满载出港的工况双舱底压载水舱排尽;

(6)考虑压载舱内和油舱内纵向PMA通道的设置等。

4 潜在的可优化项

1)由于化学品船甲板管系较多,韩国已采用甲板强横梁每隔1个强肋位布置。 这样,空船重量将减少,有利于甲板系泊布置,以及集管区的货油管系布置。

2)目前交付的船舶所使用的主机为5S60MC-C8.2-TII,随着长冲程的G型主机被大量应用,可将MAN 5G60主机引用到该船,优化机舱布置图,从而使船舶营运的日油耗更低,船舶本身的经济性更好。

5 结 语

以74 500 DWT船型为例,简单介绍了化学品船的常规知识、结构布置、结构规范计算以及结构有限元分析,为该型船设计者提供值得借鉴的建议。

参考文献:

[1] 李妃燕, 罗伯豪. 29 000DWT 化学品船结构设计[J]. 广船科技, 2005(4): 23-30.

[2] 赵洪武, 吴小康. 37 300DWT 化学品船结构设计分析[J]. 船舶设计通讯, 2005(6): 30-33.

[3] DNV. Common Structural Rules for Double Hull Oil Tanker[R]. Olso, Det Norske Veritas, 2012.

[4] LR. Rules and Regulations for the Classification of Ships[R]. London, Lloyd’s Register, 2013.