报废回收汽车零部件再利用的无损检测技术*

庞林花 文桂林

(1.湖南大学 机械与运载工程学院∥汽车车身先进设计制造国家重点实验室,湖南 长沙 410082;2.科学技术部火炬高技术产业开发中心,北京 100045)

随着国民经济的发展,汽车工业逐渐成为我国的支柱产业之一.汽车是大系统型复杂产品,由上万个结构、材料、功能不尽相同的零部件组成,各零部件的等寿命设计难以实现,因此在废旧汽车中存在着大量可以再利用的零部件[1].汽车零部件的再利用可以节约大量资源,具有显著的经济效益.发达国家报废回收汽车零部件的回收再利用率已达到80%以上.据不完全统计,大众汽车集团所生产的汽车中,90%以上的零部件都是经过再制造而重新利用的[2].但在我国,因当前的检测技术难以保障再利用零部件的质量可靠性和检查效率,报废回收汽车零部件再利用的价值达不到利润可追求的目标[3].

若要提高报废回收汽车零部件的再利用率,将报废回收汽车合格零部件纳入国家汽车产品市场准入许可管理体系、实现严格的规范化管理、采用先进的检测与再制造技术是关键.无损检测技术是现代工业不可或缺的技术手段,是质量控制的一个重要途径,广泛应用于研发、生产、维修等各个阶段,更是报废回收汽车零部件再利用的核心检测技术,其水平是衡量一个国家工业发达程度的重要标志[4].而且,在报废回收汽车零部件再利用产业中,由于其利润只是来自单个零部件的再利用,降低检测成本和提高检测效率的要求更高,因此更需要研究和发展新的检测技术与方法[5].

无损检测技术是在不破坏受检对象的前提下,采用X 射线、超声波、电磁、红外或激光等手段来测定、评价零部件内部或表层的物理与机械性能、各类缺陷和其他技术参数的综合性检测,据此判断被检产品质量合格与否.无损检测技术在汽车行业应用的早期,主要是对发动机曲轴、连杆、凸轮轴、缸体、活塞、前后桥、轮毂、刹车盘、卡钳、汽车转向节等关键零部件的焊缝、表面缺陷和内部缺陷进行探伤检测,检查工件表面和内部有无气孔、裂纹、夹杂和折叠等缺陷[6].早在1978年,Kisin[7]就重点论述了无损检测技术在热处理汽车部件中的应用;1996年,Novikov[8]介绍了在Volzhskii 汽车厂利用无损检测技术对汽车零部件质量进行检测的应用实践.目前,无损探测技术逐渐成熟,已经不再局限于这种宏观缺陷检测,而是发展为对材料和构件微观缺陷和疲劳裂纹的探测.

文中以报废回收汽车零部件再利用的无损检测技术为切入点,梳理了5 种常用的汽车零部件无损检测技术及其特点,介绍了几种比较先进的无损检测新技术,并分析了无损检测技术的发展现状与趋势,以期为报废回收汽车零部件再利用无损检测技术的深入研究提供借鉴.

1 报废回收汽车零部件的传统无损检测技术

常用的报废回收汽车零部件无损检测技术有射线检测、超声检测、磁粉检测、电磁涡流检测和渗透检测,它们在报废回收汽车零部件再利用产业中依然是重要的结构与材料特性无损检测技术,其本身也有分类适用性要求.

1.1 射线检测

传统的射线检测是指利用射线(X 射线、γ 射线、中子射线等)穿过物质时的强度衰减,检测材料或工件内部结构不连续性的技术.穿过材料或工件的射线由于强度不同,在射线胶片上的感光程度也不同,由此生成内部不连续的图像[9].经过100 多年的发展,如今,射线检测已经由单纯胶片射线照相检测发展为射线实时成像检测和射线层析检测等多种技术的无损检测.近年来,随着信息传感、人工智能等学科的发展,新的射线检测技术层出不穷,如高能X 射线、射线实时成像以及工业射线CT等.目前射线检测已成功地应用于航空航天、核工业、石油矿山、机械工程等领域,并不断在其他新的领域中应用[10].未来,射线无损检测主要朝着数字X 射线实时检测系统、小型低成本CT 系统、小型高灵敏度X 射线成像检测系统等方向发展[9].

对于报废回收汽车零部件的射线检测,主要是利用电磁波的直线穿透性对铸件和焊接件的内部缺陷进行无损检测,包括曲轴、凸轮轴、桥壳、轮毂、缸盖、变速箱壳体、凸轮轴瓦盖、转向系统支架、齿轮与各类焊接零部件.射线检测具有对零部件的体积型缺陷很敏感的优点,适合对气孔、夹渣、未焊透等体积型缺陷的探伤;其不足之处在于对零部件裂纹不敏感,不适用于面积型缺陷的探伤[11].

1.2 超声检测

超声检测是根据超声波在介质中的传播速度和传播时间判别缺陷的位置,再根据反射能量大小查知各缺陷当量大小的一种检测手段.超声无损检测技术在近几十年中得到了较大的进展,已成为最常用的材料和结构无损检测手段.从1930年开始,人们开始使用超声波技术研究物体内部结构;1950年后,超声检测进入工业检测领域;在随后的60 多年间,人们不断地研制高灵敏度和高分辨率的超声波仪器,使得超声检测的应用范围进一步扩大[12].

超声检测技术可以用于检测材料内部的缺陷,或检测内部焊缝、连接处的强度及稳定性[13].在汽车领域,可以检测球铁铸件的曲轴、半轴、汽车传动轴[14]、40Cr 钢进排气阀、铸造件[15]、变速箱焊接齿轮[16]等.超声检测的优点如下:具有比较强的穿透能力,能进行较大范围和较大厚度零部件内部的检测;能够对缺陷位置准确定位;对面积型缺陷的检测准确率高[17];检测成本低、速度快、设备简单、灵敏度高.当然,该技术也存在不足之处——传统的超声检测需要使用耦合剂或者采用水浸法,在有些场合不适用.另外,超声检测还存在不能有效检测近场盲区以内缺陷、对微小裂纹的检测效果较差等缺点.近年来,数字超探机和相控阵列的推广、TOFD(超声波衍射时差)法和相控阵列法的运用,使得超声裂纹检测技术有了较大的进展[18].

1.3 磁粉检测

磁粉检测是利用磁现象来检测材料或工件缺陷的一种方法,可以探测露在表面的微小裂纹等缺陷,或者未露出表面但只是埋藏在表面下几毫米的近表面缺陷.磁粉检测有多种分类方法——按照喷洒磁粉的过程可以分为连续法和剩磁法;按照磁粉种类可分为荧光磁粉法和非荧光磁粉法,非荧光磁粉主要由铁粉制成,荧光磁粉则是在铁粉外面粘附一层荧光染料,由于其操作简单、设备要求不高,实际应用中一般采用非荧光磁粉检测[19].按照磁粉的分散介质可将磁粉检测分为干式法和湿式法,其中磁粉悬浮在油、水或其他液体介质中使用的称为湿式法,该方法通过将磁悬液涂在工件表面,利用载液的流动和漏磁场对磁粉的吸引显示缺陷的形状和大小[20].此外,还有按照磁化方法、磁化电流的种类等进行的分类[21].

磁粉检测的优点在于:磁粉直接附着在缺陷位置形成磁痕,能直观地显示出缺陷的形状、位置、大小和严重程度;不受工件大小和几何形状的限制,适应性好;检测效率高、成本低.不足之处在于:只适用于检测铁磁性材料,如碳钢、合金结构钢等;只能检测工件表面及近表面缺陷,不能检测较深的内部缺陷;难以对缺陷深度进行测量等.磁粉检测可应用于汽车引擎配件[22]、轮毂轴管[23]等部位的检测,也可应用于发动机一些零部件的相关检测.

1.4 渗透检测

渗透检测受被检测材料表面污染状态的影响,多用于辅助检测塑料燃油箱[24]、汽车制动主缸等部件,一般在汽车维修、零部件性能试验中使用.该方法将含有染料的渗透液涂敷在被检工件表面,利用毛细作用使其渗入表面开口缺陷中,去除表面多余渗透液,干燥后施加显像剂,将缺陷中的渗透液吸附到工件表面上来,通过观察缺陷显示痕迹进行工件表面开口缺陷的质量评定[25].渗透检测所需设备简单、成本低,不受工件形状和尺寸的限制,渗透探伤结果直观可见,且能检测出多种缺陷[26].目前,国外发达国家已开始采用气体渗透方法对燃油箱进行检测,相比于传统方法,气体渗透方法因其各方面的优越性能代表了渗透检测发展的方向[27].

1.5 电磁涡流检测

电磁涡流检测技术与材料的导电性相关,但与材料的铁磁性无关,一般用于检测经过热处理的转向节的轴孔、轮毂轴的轴孔、耐热钢与其他钢通过摩擦焊接形成的气阀、球头销以及套管形式的挺杆等[28].目前应用比较多的是深层涡流技术、多频涡流技术、脉冲涡流技术及远场涡流技术.与渗透检测相比,电磁涡流检测时不需要对零部件进行清洗;与磁粉检测相比,它对磁性和非磁性材料都有效;与超声检测相比,它不需要使用机械耦合剂,且探头比较简单和易于制造;与射线检测相比,它能较快地获得结果.但电磁涡流检测也有它的局限性——在零部件表面以下的探测深度受到频率、耦合因子等因素的限制,零部件材料不同时,涡流也相应地会有所不同,这常常会产生模棱两可的结果,特别是对开口很小的裂纹不太敏感;零部件表面的光洁度、平整度、边界等对检测结果都有较大影响.

总之,无损检测主要分为缺陷检测和性能检测两大类,有的侧重零部件的功能检测,有的侧重疲劳裂纹和微观损伤检测[29].例如,在追尾事故中报废的前面一辆车,若是新车,并肯定发动机区域没有受损,发动机整机可以回收再利用,对其主要进行发动机整机功能检测试验,不一定需要拆开成单个发动机零部件进行检测.而对于根据法定报废期报废的车辆的零部件,即使是一颗螺丝,也需要开展单个零部件表面缺陷和内部缺陷的探伤检测.对于诸如汽车空调系统之类的装备,检测重点不是结构与材料特性,而是功能,而且检测装备与评价方法也与结构件的不一样[30].

2 报废回收汽车零部件的无损检测新技术

随着科技的发展,除了上述常用的五大无损检测技术在不断发展外,新的无损检测技术也不断涌现,如声发射、微波、红外、全息照相、超声相控阵、原子标度应力测试、电子衍射、无反冲核的共振散射和吸收、激光诱发激波脉冲、中和正电子湮没技术等[31].这些无损检测新技术具有显示直观、检测速度快、检测效率高、可以实现非接触及远距离检测等优点,克服了常规无损检测技术的局限性.下面介绍几种应用比较广泛的无损检测新技术.

2.1 超声相控阵技术

超声检测是常用的无损检测技术之一,但使用时耦合剂和换能器需接近被检材料,有一定的应用局限性.传统的人工超声检测方法正在逐渐被自动超声探伤系统取代.经济实用、功能强大的微电子、电脑器件的高速发展也推动了各国在超声相控阵系统中的投入.超声相控阵检测技术因其独特的优点已引起国际无损检测领域的高度重视[32],成为近年来超声检测中一个新的技术热点[33].

超声相控阵技术使用不同形状的多阵元换能器来产生和接收超声波波束,通过控制换能器阵列中各阵元发射(或接收)脉冲的时间延迟来改变声波到达(或来自)物体内某点时的相位关系,实现聚焦点和声束方向的变化,然后采用机械扫描和电子扫描相结合的方法来实现图像成像[34].超声相控阵技术具有采用电子方法控制声束、不移动或少移动探头便可快速检测、检测精度和检测效率高的优点;而且该技术采用B 型扫描显示,缺陷显示更加直接.目前,超声相控阵技术除了被应用到医学领域外,核工业、航空工业、锅炉压力容器等质量要求高的行业也开始引入该技术进行缺陷检测,对采用传统超声检测效果不太理想的奥氏体焊缝和复合材料,人们也在尝试采用超声相控阵检测[35].对于报废回收汽车零部件,超声相控阵技术可应用于车轮轮辋探伤[35]、车身材料焊缝等相关检测.

2.2 红外热像无损检测

红外热像无损检测是一种结合了信号探测与处理、信号激励以及红外成像等多种技术的无损检测技术.它根据被检物的材质、结构及缺陷类型设计不同的热源,用计算机控制进行加热,采用时序热波信号进行数据采集,再用专用软件进行实时图像信号处理并显示结果[36].红外热像技术适合场外、在线的在役检测,具有快速、直观、非接触等优点.该技术是检测金属构件损伤的有效方法[37-38].其检测原理如图1 所示.

图1 红外热像无损检测原理Fig.1 Principle of nondestructive testing by using infrared thermography

对于汽车来说,红外热像无损检测主要用于复合及金属材料零件的检测.利用该技术,人们可以根据发动机自身的工作生热,利用热像仪获取发动机缸盖表面温度分布,判断油路不畅的发生位置[39].该技术还可用来检测汽车上各种板类的裂纹等.

2.3 激光全息照相无损检测

激光全息照相无损检测是在全息照相技术的基础上发展起来的一种检测技术,它利用激光全息干涉来检测、计量物体表面和内部的缺陷.其原理是:在物体不受损的情况下,向物体施加载荷,物体在外界载荷作用下产生变形,而物体内部缺陷所对应的物体表面在外力作用下产生与周围不相同的微差位移,且不同外界载荷下的物体表面变形程度不同,采用激光全息照相的方法来观察和比较这种变形,便可判断物体内部是否存在缺陷[40].该种无损检测技术的灵敏度高,可检测极小变形,亦可检测大尺寸物体,对检测对象没有特殊要求,能对损伤和缺陷进行定量分析.

在报废回收汽车零部件中,运用到激光全息照相无损检测技术的主要是轮胎胎体检测,以及车身外板、车门、车架、保险杠、座椅框架等蜂窝铝结构的无损检测等.在轮胎的激光全息检测技术中,全息图中既包含了相全息图,也包含了散斑剪切图,检测龟裂、变硬等老化症状的精度高,不容易造成漏判,但存在废旧轮胎回收价值与检测成本的冲突问题[41].检测过程如下:通过真空加载使形变前后的轮胎进行两次曝光,将轮胎加载前后的相位和光强记录在全息干板上形成全息干涉图;全息干板经过显影、定影、水洗、风干后进行光学再现,可观察到轮胎形变前后的干涉条纹;如果在轮胎再现图像上出现长而粗大且排布均匀的干涉条纹,说明轮胎内部无缺陷,可以继续使用;如果在正常干涉条纹中出现心环条纹、条纹拐弯或疏密变化等情况,则说明轮胎内部存在缺陷[42].

虽然这些无损检测新技术存在价格昂贵、设备性能要求较高等缺点,但是随着科学技术的进步,未来检测设备的性能会得到提高,价格也会逐渐降低,相信这些无损检测新技术会得到越来越广泛的应用.

3 报废回收汽车零部件无损检测技术的发展趋势

如今,报废汽车零部件回收再利用的无损检测技术主要朝4 个方向发展:①发展更加自动化、智能化的传统检测方法;②设计更加合理的检测评价体系;③交叉使用多种检测手段;④发展无损检测新技术.

3.1 发展更加自动化、智能化的传统检测方法

随着科学技术的不断发展,传统的无损检测技术将向灵敏度和自动化程度更高的方向发展.以射线检测为例,传统的射线检测需要耗费大量的胶片和药液,且工作程序复杂,探伤的时间比较长,评定质量比较低.未来射线无损检测的发展趋势是利用数字成像的扫描系统代替传统的胶片处理来实施检测.射线实时成像、工业CT 等新的射线检测技术以其在缺陷定位、定量评价方面的优势,将在报废汽车零部件回收再利用的无损检测领域获得更广泛的应用.国外已开始以高分辨率CT 为工具,以三维重构为手段,结合图像处理、数学分析、计算机模拟仿真等技术,进行材料疲劳微裂纹扩展等方面的研究[43].

3.2 设计更加合理的检测评价体系

发展更有针对性的、更先进的检测方法、技术与流程,提出更合理的检测评价体系,也是报废汽车零部件回收再利用无损检测技术的发展方向之一.传统检测技术在实际操作中,需要设计合理的检测方案,甚至需要辅以现代的先进分析手段,才能达到报废回收汽车零部件再利用的要求.例如,磁粉检测的关键在于如何正确选择磁化方法,在被检工件上建立合理的磁场.以连杆检测为例,需要根据工件的几何特征,采用交叉磁化来分步检测——通过在夹持工件两端直接通电磁化来检测沿工件轴向的缺陷;通过将工件放在线圈内进行纵向磁化来检测工件的横向缺陷;通过在连杆孔内放置芯棒进行磁化,使孔内表面产生周向磁场,从而检验孔内缺陷.

3.3 交叉使用多种检测手段

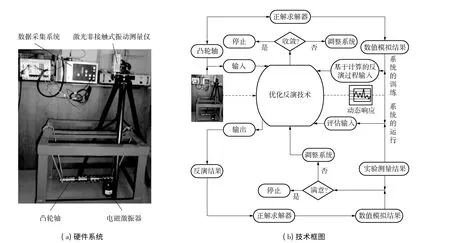

此外,交叉使用多种检测手段也可以获得更好的检测效果.例如,传统的超声检测方法在检测过程中必须要求工件表面光洁,并且要利用耦合剂使声波能够导入到工件内部.随着电磁超声技术和激光超声技术的蓬勃发展,可以通过电磁或激光使材料内部激发产生超声波,不再需要耦合剂,该优点在实际检测中非常重要.图2 给出的是笔者所在课题组研制的激光非接触式凸轮轴内部探伤系统.

图2 基于优化反演的激光非接触式内部探伤系统Fig.2 Non-contact internal flaw detection system based on laser optimization inversion

图2 所示系统辅以现代先进分析手段,通过高精度测量凸轮轴在激振后的动态响应,应用微型遗传算法,根据所测响应反演工件内部缺陷或材料损伤,实现检测与评价一体化.这一系统已初具智能化、信息化无损检测系统雏形.由于零部件回收再利用检测中不适宜采用抽检或疲劳极限破坏性试验,所以,发展基于参数反求的测试与评价一体化方法,反演疲劳可靠性或剩余寿命,将是非常重要的技术方向.

3.4 发展无损检测新技术

目前,新的无损检测技术不断涌现,已有近50种方法被列为无损检测的范畴,其中声发射、微波、红外、全息照相、光弹显示等被称为新五大检测方法.无损检测新技术的出现,使得快速、高效、自动化检测成为可能.另一方面,新技术的发展也使得缺陷能够可视化,从而便于实现对缺陷信息自动、有效的提取和识别.

4 结语

报废回收汽车零部件的再利用既是资源节约型社会发展的需要,也是废旧汽车回收拆解行业发展的必然趋势.汽车回收零部件的无损检测技术是建立回收零部件再利用中“零缺陷”质量保证体系的重要支撑技术.无损检测技术及其装备的水平决定了报废回收汽车零部件的再利用率.随着计算机技术的发展,无损检测技术在报废回收汽车零部件再利用产业领域的应用也将会向智能化、自动化、可视化方向发展.

无损检测新技术的不断出现、常规技术的不断发展、合理评价体系的不断完善等将会促使无损检测技术更加合理地应用到汽车零部件的无损检测中去,大大提高汽车零部件的回收率.建立完善的质量管理体系,开发满足高精度、高效率、低能耗、低成本要求的新检测技术和装备,将现代机器人技术、自适应技术、自动控制技术、计算机技术和CAD/CAM 等技术与无损检测技术有机结合,努力增强汽车拆解企业的生存能力和竞争力,是推动报废回收汽车零部件再利用产业持续、健康发展的重要任务.

[1]黎宇科.提高我国报废汽车回收利用行业水平的方案设想[J].汽车工程师,2010(12):17-18.Li Yu-ke.Plans for improving the level of end-of-life vehicles recycling industry [J].Auto Engineer,2010(12):17-18.

[2]张元良,张洪潮,赵嘉旭,等.高端机械装备再制造无损检测综述[J].机械工程学报,2013,49(7):80-90.Zhang Yuan-liang,Zhang Hong-chao,Zhao Jia-xu,et al.Review of non-destructive testing for remanufacturing of high-end equipment[J].Journal of Mechanical Engineering,2013,49(7):80-90.

[3]陈思.报废汽车的回收、拆解与再利用[J].汽车工艺与材料,2007(7):6-9.Chen Si.Recycling,dismantling and reusing of scraped cars[J].Automobile Technology & Material,2007(7):6-9.

[4]赵玉,赵由才.废汽车回收处理技术的研究进展[J].有色冶金设计与研究,2007(2/3):103-112.Zhao Yu,Zhao You-cai.Research progress of recovery and disposal of abandoned automobiles[J].Nonferrous Metals Engineering & Research,2007(2/3):103-112.

[5]李芳.废旧汽车回收物流中零部件再利用的收益优化研究[D].成都:西南财经大学工商学院,2007.

[6]鲁春艳.无损检测技术在汽车工业上的应用[J].上海汽车,2006(12):35-37.Lu Chun-yan.Application of nondestructive testing in automotive industry[J].Shanghai Auto,2006(12):35-37.

[7]Kisin V I.Nondestructive testing of heat-treated automobile parts[J].Metal Science and Heat Treatment,1978,19(9):763-764.

[8]Novikov A V.Nondestructive control of the quality of automobile parts at the Volzhskii automobile plant[J].Metal Science and Heat Treatment,1996,38(9/10):450-452.

[9]杨杰.浅谈射线检测技术的发展[J].河南化工,2010,27(6):33-35.Yang Jie.On the development of radiographic testing technology[J].Henan Chemical Industry,2010,7(6):33-35.

[10]郑世才.CT 技术和康普顿散射成象检测技术[J].无损检测,2000,22(9):423-428.Zheng Shicai.Computed tomography and Compton scatter imaging technology [J].Nondestructive Testing,2000,22(9):423-428.

[11]荆峰.X 射线实时成像系统在汽车轮辋检测中的应用[J].无损检测,2004,26(18):425-427.Jing Feng.Application of radiographic real-time imaging system to the inspection of auto rims[J].Nondestructive testing,2004,26(18):425-427.

[12]王彦骏.超声无损检测新技术的发展[J].科技信息,2012(29):50.Wang Yan-jun.Development of new ultrasonic non-destructive testing technology[J].Science & Technology Information,2012(29):50.

[13]Song G,Zhan X,Zhang H.An intelligent instrument for ultrasonic nondestructive examination flaw inspection of rails[C]∥Proceedings of Intelligent Control and Automation,2004(WCICA 2004).Hangzhou:IEEE,2004:3632-3635.

[14]张洪飞,姚艳春,李向楠,等.汽车传动轴无损探伤方案研究[J].天中学刊,2010,25(5):40-41.Zhang Hong-fei,Yao Yan-chun,Li Xiang-nan,et al.Research on nondestructive testing of the transmission shaft of vehicles[J].Journal of Tianzhong,2010,25(5):40-41.

[15]张连玉,于关来.汽车铸造件超声波聚焦探伤试验方法[C]∥2007年中国汽车工程学会年会论文集.天津:中国汽车工程学会,2007:931-936.

[16]黄东流,韦介波,蓝飞.汽车变速箱焊接齿轮的超声波探伤[J].无损检测,2002,24(4):172-173,180.Huang Dong-liu,Wei Jie-bo,Lan Fei,et al.Ultrasonic inspection of the welded gears in motorcar gearbox[J].Nondestructive Testing,2002,24(4):172-173,180.

[17]巩超,刘运涛.起重机无损检验之我见[J].江西建材,2014(20):91.Gong Chao,Liu Yun-tao.Self-view of nondestructive testing for crane [J].Jiangxi Building Materials,2014(20):91.

[18]郑中兴.用超声方法对裂纹类缺陷的检出、测量和讨论[J].无损探伤,2010,34(6):6-9.Zhang Zhong-xing.Discussion on test and measurement of cracks using ultrasonic method [J].Nondestructive Inspection,2010,34(6):6-9.

[19]金勇.设备内表面磁粉检测方法探讨[J].科技资讯,2012(11):74.Jin Yong.Discussion on magnetic particle testing of equipment’s internal surface[J].Science & Technology Information,2012(11):74.

[20]王宗伟.磁粉检测技术[J].黑龙江科技信息,2013(36):16.Wang Zong-wei.Magnetic particle testing[J].Heilongjiang Science and Technology Information,2013(36):16.

[21]郭健,张丹,马国义,等.无损检测(NDT)——磁粉检测(MT)技术[J].工程与试验,2011,51(3):55-58.Guo Jian,Zhang Dan,Ma Guo-yi,et al.Nondestructive testing-magnetic particle testing[J].Tech Engineering &Test,2011,51(3):55-58.

[22]王杰,夏良森,赵凡伟,等.汽车引擎配件磁力检测技术研究[J].无损检测,2005,27(6):322-323,335.Wang Jie,Xia Liang-sen,Zhao Fan-wei,et al.The magnetic testing technology of an automobile engine fitting[J].Nondestructive Testing,2005,27(6):322-323,335.

[23]郭立志,王玲,李超.浅谈磁粉检测在汽车轮毂轴管检测中的应用[C]∥第五届河南省汽车工程科技学术研讨会论文集.郑州:河南省科学技术学会,2008:147-149.

[24]王元明.汽车塑料燃油箱阻隔性能的检测[J].汽车工艺与材料,2005(8):42-43.Wang Yuan-ming.The barrier properties test of auto plastic fuel tank[J].Automobile Technology & Material,2005(8):42-43.

[25]中国机械工程学会.焊接手册[M].3 版.北京:机械工业出版社,1992:858.

[26]聂小武.荧光渗透检出的铸件缺陷成因分析及防止措施[J].无损检测,2005,27(8):443-445.Nie Xiao-wu.The cause of the defects in castings detected by fluorescent penetrant technique and their prevention[J].Nondestructive Testing,2005,27(8):443-445.

[27]冯廷贤.关于常用汽车检测技术设备使用理论发展的几点认识[J].才智,2011(23):59.Feng Ting-xian.Several understandings of the theory of use on equipment commonly used in automobile detection[J].Intelligence,2011(23):59.

[28]王柏生.汽车无损检测技术探讨[J].中国科技信息,2007(13):61-62,64.Wang Bai-sheng.Discussion of nondestructive testing technology for automotive[J].China Science and Technology Information,2007(13):61-62,64.

[29]王小永,钱华.先进复合材料中的主要缺陷与无损检测技术评价[J].无损探伤,2006,30(4):1-7.Wang Xiao-yong,Qian Hua.Evaluation of main defects and nondestructive detection technology in advanced composites[J].Nondestructive Inspection,2006,30(4):1-7.

[30]王一鸣.汽车空调系统的无损检测技术[J].机械产品与科技,1998(1):30-32.Wang Yi-ming.Nondestructive testing of automotive airconditioning system[J].Mechanical Products and Technology,1998(1):30-32.

[31]温庆秋.汽车零部件无损检测技术的应用与发展趋势[J].汽车工艺与材料,2009(6):16-18.Wen Qing-qiu.Application and development tendency of nondestructive testing technology for automotive parts[J].Automobile Technology & Material,2009(6):16-18.

[32]钟志民,梅德松.超声相控阵技术的发展及应用[J].无损检测,2002,24(2):69-71.Zhong Zhi-min,Mei De-song.Development and application of ultrasonic phased array technique [J].Nondestructive Testing,2002,24(2):69-71.

[33]耿荣生.更快、更可靠和更直观——第16 届世界无损检测会议综述[J].无损检测,2004,26(11):565-569,592.Geng Rong-sheng.Faster,more reliable and more intuitive:an overview of the 16th World Conference on Nondestructive Testing [J].Nondestructive Testing,2004,26(11):565-569,592.

[34]单宝华.超声相控阵检测技术及其应用[J].无损检测,2004,26(5):235.Shan Bao-hua.Ultrasonic phased array inspection technology and its applications[J].Nondestructive Testing,2004,26(5):235.

[35]汪春晓,张浩,高晓蓉,等.超声相控阵技术在车轮轮辋探伤中的应用[J].中国铁路,2009(5):69-71.Wang Chun-xiao,Zhang Hao,Gao Xiao-rong,et al.Application of ultrasonic phased array technology to the crack detection of vehicle wheel rims[J].Chinese Railways,2009(5):69-71.

[36]任炜,白颖伟,同红海,等.红外热波无损检测技术在火工器件性能测试中的应用[C]∥第二届全国危险物质与安全应急技术研讨会论文集.成都:中国化学会,2013.

[37]Kuo P K,Favro L D,Thomas R L.Thermal wave imaging of hidden corrosion in aircraft components,AD-A318666[R].[S.l.]:NASA,1996.

[38]Marinetti S,Vavilov V.IR thermographic detection and characterization of hidden corrosion in metals:general analysis[J].Corrosion Science,2010,52(3):865-872.

[39]冯辅周,张超省,张丽霞,等.红外热波技术在装甲装备故障诊断和缺陷检测中的应用[J].应用光学,2012,33(5):827-831.Feng Fu-zhou,Zhang Chao-sheng,Zhang Li-xia,et al.Application of infrared thermal wave technology in faultdiagnosis and defect detection for armored equipments[J].Journal of Applied Optics,2012,33(5):827-831.

[40]姜旭峰,杜占合,费逸伟.激光全息无损检测技术在航空维修中的应用[J].航空维修与工程,2007(3):26-28.Jiang Xu-feng,Du Zhan-he,Fei Yi-wei.Application of holography non-destructive detecting in aviation maintenance[J].Aviation Maintenance & Engineering,2007(3):26-28.

[41]白宝俊,王占华,盖井魁,等.激光全息相位剪切照相轮胎无损检测系统在汽车轮胎检测中的应用[J].轮胎工业,2003,23(2):104-107.Bai Bao-jun,Wang Zhan-hua,Gai Jing-kui,et al.Application of phase difference holography non-destructive detecting system to tire inspection [J].Tire Industry,2003,23(2):104-107.

[42]盛保信.翻新轮胎胎体检测的必要性和检测方法[J].现代橡胶技术,2008(3):1-7.Sheng Bao-xin.Necessity and detection method of retreaded carcass [J].Advanced Rubber Technology,2008(3):1-7.

[43]Doyle P A.On epicentral waveforms for laser-generated ultrasound[J].Journal of Physics D:Applied Physics,1986,19(9):1613-1623.