水下焊接机器人智能潜水送丝系统的研制*

王振民 冯锐杰 冯允樑 黄石生

(华南理工大学 机械与汽车工程学院,广东 广州 510640)

近年来,海洋工程、核电工程以及船舶工业等的高速发展,对水下自动化焊接技术(尤其是水下焊接机器人技术)提出了迫切需求.水下焊接存在较大的复杂性和不确定性,为获得优良的水下焊接效果,除了要有高质量的水下机器人焊接专用电源,专用的潜水送丝系统也至关重要.

与地面上使用的常规送丝系统相比,潜水送丝系统不仅要具有足够小的体积以利于密封防水,还要能在足够宽的送丝调速范围内确保送丝的稳定性和均匀性;尤其需要注意的是,由于水下焊接的速度普遍比陆上焊接的慢,潜水送丝系统必须具有优异的低速送丝性能,并可对水下焊接的高速动态变化过程做出实时、准确的响应[1-2].此外,为了保证水下焊接工作的连续性,还需要对焊丝的消耗情况进行实时监测[3].目前,市面上销售的送丝机体积一般都比较大,难以实时监测焊丝的消耗情况,而且多为模拟控制型送丝机,控制的精确性和柔性欠佳,难以满足水下焊接机器人优质、高效焊接的需求.

针对上述问题,文中充分利用数字信号控制器(DSC)级ARM 嵌入式微处理器的优异运算性能、高功能集成度和实时性,结合电涡流式接近开关对焊丝的涡流检测特性,采用体积小、运行平稳、能实现无级调速的直流印刷电机,设计了一种低成本、高稳定性、全数字化控制的智能潜水送丝系统,实现了送丝速度的无级调速与焊丝状态的非接触、实时监测.该系统能满足水下熔化极气体保护焊的工艺要求,可无缝集成应用于水下焊接机器人等智能化焊接设备.

1 系统的总体设计

1.1 送丝系统的总体结构及控制方式

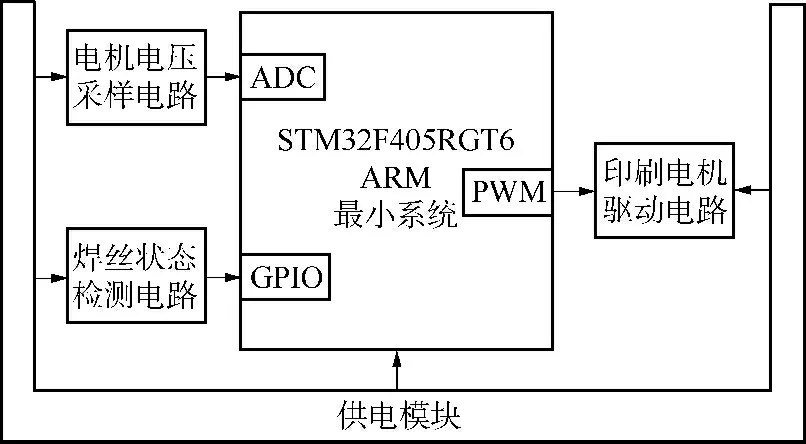

图1 为潜水送丝系统的结构框图.送丝电机、电涡流式接近开关、送丝轮组件等均安装于密封罩内.送丝电机采用低惯性量的直流印刷电机,其转动惯量和绕组的电感值与其他类型的伺服电机相比要小得多,所以其时间常数小,响应速度快,启动转矩大,可以实现无级调速,而且结构简单,质量轻,完全可以满足高质量水下焊接工艺对送丝系统性能的要求[4].

图1 潜水送丝系统的结构框图Fig.1 Block diagram of the structure of underwater wire feeder

该送丝系统采用全数字控制方式,信号的输入、输出完全由数字芯片控制.控制系统的核心为ARM CortexTM-M4 架构的32 位精简指令集计算机(RISC)嵌入式微处理器STM32F405RGT6.该微处理器支持JTAG 标准测试协议,能实现系统的在线编程,其运行频率高达168 MHz,集成单周期数字信号处理(DSP)指令和浮点运算单元(FPU),适合复杂的信号处理和过程控制;片上集成12 位高速模/数变换器(ADC)模块,能够满足对各种信号的实时采样要求;内置支持控制器局域网络(CAN)2.0A和2.0B 的CAN 收发器,保证了系统与焊接电源间的可靠通信;内置14 个定时器模块,可以产生多路PWM(脉宽调制)信号,用于产生送丝电机驱动信号,且每个通用输入/输出(GPIO)均可触发中断,可用于焊接过程中各开关信号量的处理,在大大简化外围电路的同时保证了系统运行的可靠性[5].

1.2 送丝驱动电路的设计

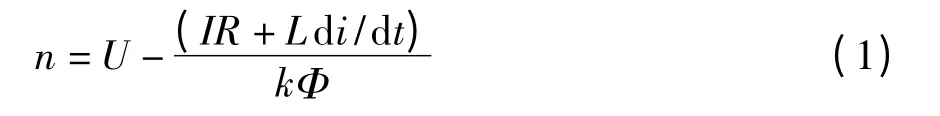

目前,许多新型焊接工艺都要求送丝系统不但可以正转送丝,还可以反转抽丝,而且要求在引弧阶段能实现焊丝的低速送进,在焊接阶段能实现焊丝的匀速送进[6-7].因此,在送丝驱动电路的设计中,必须实现可逆PWM 送丝电机驱动的要求,以达到所需的送丝效果.而根据直流印刷电机转速n 的数学表达式,要实现对直流印刷电机的速度调节,一般有两种方法:一是对励磁磁通Ф 进行控制的励磁控制法,另一种是对电机的电枢电压U 进行控制的电枢电压控制法[8].直流印刷电机转速的数学表达式如下:

式中,I 为电枢电流,R 为电枢回路的电阻,k 是感应电动势常数,di/dt 表示电机励磁电流随时间的变化率.由于电机的励磁磁通难以准确检测及控制,为保证在精确控制电机速度的同时简化送丝系统控制电路,采用电枢电压控制法.采用该电机速度调节方法能够实现电机电枢电压的稳定,可以在一定程度上补偿由网压波动及电源内阻变化造成的电机转速波动,且由式(1)可以看出,采用电枢电压控制法可以在一定范围内实现对直流印刷电机转速的无级平滑调节.

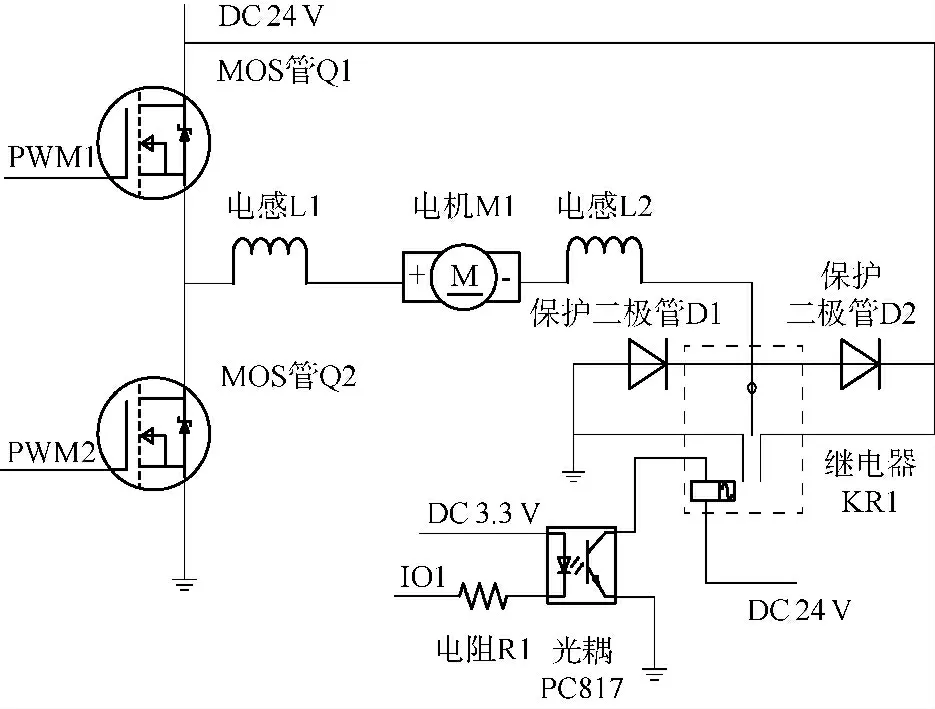

通过脉宽调制型半桥可逆斩波电路实现电枢电压的调节控制,如图2 所示.设开关管对应的PWM 驱动信号占空比为q,则电机电枢的平均电压U 可以表示为

式中,U0为脉冲电压幅值.调节占空比q,也就改变了送丝电机电枢的平均电压U,从而实现了送丝速度的调节[9].驱动器件选择International Rectifier 公司的N 沟道型功率MOS 管IRF540N,该模块具有开关损耗低、开关快速的特点,开通时间与关断时间分别只需8 和26 ns,足以实现无延时的开通和关断,保证了送丝速度的精确调制与快速响应.

图2 送丝驱动电路Fig.2 Drive circuit of wire feeder

1.3 焊丝状态检测模块的设计

区别于传统的机械接触式的焊丝状态检测技术,文中系统的焊丝状态检测模块采用电涡流式接近开关作为检测元件,配合外部电路和软件,能实现焊丝状态的非接触式、实时监测[10-11].模块组成如图3 所示.

图3 焊丝状态检测模块框图Fig.3 Block diagram of wire state detection module

接近开关采用二线制的TCO-3040BL NPN 常闭型电涡流式接近开关,其检测距离达40 mm,应答频率最高可达20 Hz,重复精度≤3%,且内部集成浪涌保护回路,在确保稳定、可靠工作的同时也简化了外部硬件电路,使得控制更加灵活[12].为避免在焊丝接近耗尽时出现误判,在检测端加入电压采样电路,对接近开关的输出端电压进行采样和运算处理,当结果低于一定阀值时,则认为焊丝已经耗尽,保证了检测结果的可靠性.

2 控制软件的设计

2.1 送丝系统的电压采样

为了进一步提高送丝稳定性,在对比几种送丝调速系统的基础上[13],综合考虑送丝系统体积、整体成本等因素,采用基于电机的电枢电压负反馈的PWM 送丝调速系统,系统框图见图4,其中Uf为经A/D 转换后的送丝电机采样电压.

图4 电枢电压负反馈调速系统框图Fig.4 Block diagram of the negative feedback control based on armature voltage

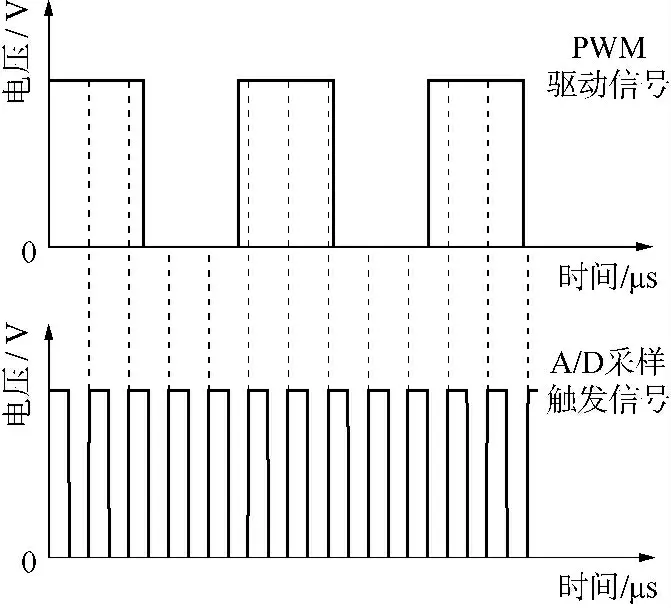

充分考虑到送丝系统的速度调节性能与功率管的开关损耗,设定电机的PWM 驱动信号频率为20.4 kHz.同时,为保证电机电压的可靠采样及程序的执行效率[14],设置电机电压采样及A/D 转换为PWM 上升沿触发,且每0.7 ms 为一个调节周期,即每0.7 ms 采样一组送丝电机电压信号并进行A/D转换.

为使采样后的电压信号不失真,应满足采样定理,即电压采样信号的频率fs必须高于输入模拟信号频谱中的最高次谐波成分频率fimax的2 倍,数学表达式为

在实际工程应用中,选择采样频率fs>2fimax即可满足采样定理的要求.潜水送丝系统的电机电压变化最高次谐波成分频率为fimax=20.4 kHz,故选取电机电压采样频率为fs=83.3 kHz,信号波形见图5.电机电压采样及A/D 转换的PWM 触发信号周期Ts=12 μs,即在电机电压采样阶段,每12 μs 进行一次采样动作.设定一组电机电压采样信号包含49 个采样点,即在0.7 ms 内采样49 次送丝电机电压并进行A/D 转换,而Timax=49 μs,则采样49 个点共经历了12 个PWM 周期.Ts与Timax互质,这就保证了49 个电压采样点的位置在PWM 周期中相互错开,确保了采样数据的随机性与代表性,使得采样值更加接近实际电压值.

图5 PWM 驱动信号与A/D 采样触发信号Fig.5 PWM driving signal and A/D sampling trigger signal

2.2 采样信号的滤波设计

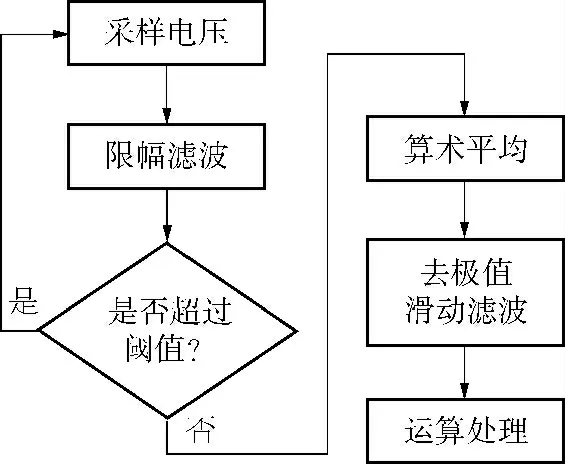

潜水送丝系统的工作环境相对恶劣,焊接电源产生的噪声干扰信号会对电压的采样精度产生影响,所以需要对每组采样的电压信号进行滤波处理,以保证其准确性.所用的滤波算法结合了去极值滑动滤波法与限幅平均滤波法,能有效消除偶然因素引起的脉冲干扰与随机干扰引起的采样偏差[15],使速度调节曲线更加平滑.算法流程如图6所示.

图6 电压采样滤波算法流程Fig.6 Flow chart of voltage sampling and filtering algorithm

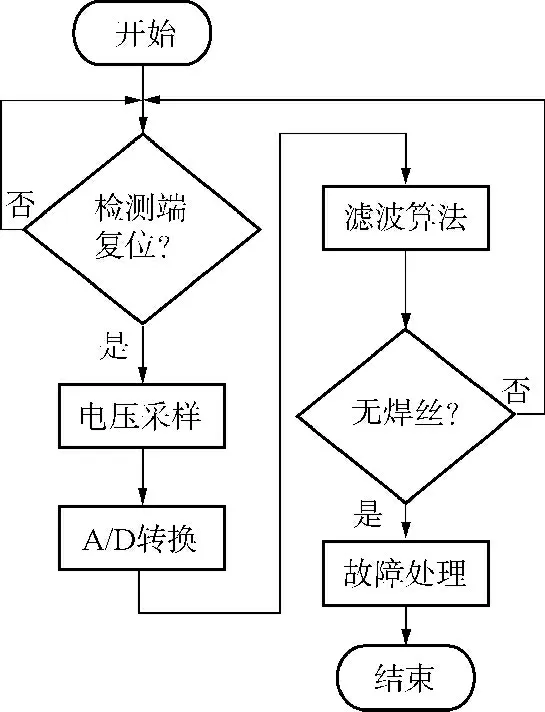

2.3 焊丝状态检测流程

图7 所示为焊丝状态检测模块的工作流程.为优化程序、提高执行效率,控制芯片定时对模块检测端的值进行扫描及去抖,当控制芯片确认模块检测端可靠复位后[16]才触发,对电涡流式接近开关输出端电压按确定的采样频率进行采样,以确保采样的电压值更接近真实电压.所采样的电压值经过等比例降压、A/D 转换及软件滤波后,与设定的阈值进行比较,高于阈值则认为此时焊丝已经耗尽,继而进行相应的故障处理;反之则表明检测结果为有焊丝.

图7 焊丝状态检测流程Fig.7 Flow chart of welding wire state detection

3 实验结果及分析

3.1 送丝软管状态变化试验

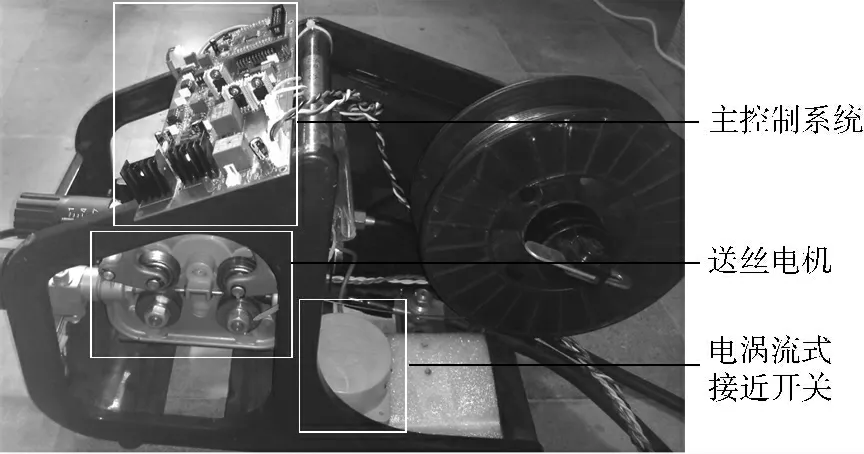

考量送丝速度稳定性的指标一般是电网电压在一定范围内波动、焊枪送丝软管状态变化时送丝速度的变化率[17].由于所研制的潜水送丝系统采用独立的供电模块提供系统所需的24 V 直流电压,保证了系统输入电压的线性度,所以电网电压在范围内的波动对送丝速度的影响可忽略不计,因此影响系统送丝速度稳定性的主要因素是送丝软管状态变化造成的送丝阻力变化.当输入额定电压时,测量送丝系统在送丝软管平直状态下和在其中部绕一直径为400mm 的圈的状态下各自的送丝速度,试验结果见表1.图8 所示为送丝系统实物图.

表1 送丝软管状态变化时的送丝速度Table 1 Wire feeding speed in different wire f eeder tube states

图8 送丝系统实物图Fig.8 Picture of the developed wire feeding system

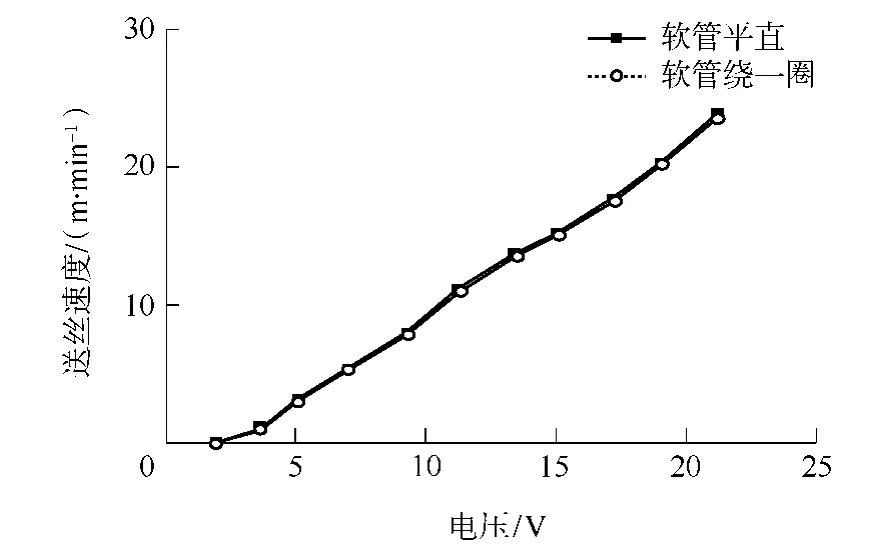

由表1 数据可知,当送丝软管状态变化导致送丝阻力变化时,系统送丝速度的波动均在±3.5%以内,远低于国家标准中送丝速度变化率不超过±10%的要求.送丝速度越低,速度的变化率越明显,这是由于送丝电机工作在低速状态下的扭矩比高速状态下的小,故送丝阻力变化时送丝速度的波动更为明显.因此,文中送丝系统的送丝稳定性以及送丝速度的可调节性能够满足水下熔化极焊接技术的工艺要求.两种软管状态下的送丝速度曲线如图9 所示.

图9 送丝速度曲线Fig.9 Curves of wire feeding speed

3.2 焊丝状态检测模块实验

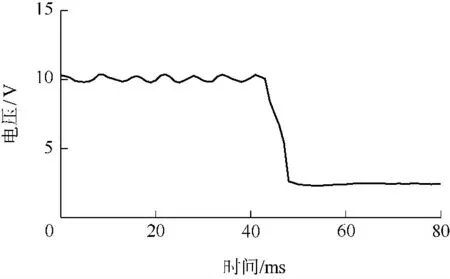

根据气体保护焊中焊接电流与送丝速度的关系曲线[18],选择实验条件如下:焊接电流,260 A;送丝速度,7m/min;采用直径φ1.2mm 的不锈钢焊丝.在实验条件下对送丝电机两端电压进行采样,结果如图10 所示.当检测结果为有焊丝时,送丝电机以给定速度稳定运行,此时电机两端平均电压为10V;当检测到焊丝已经耗尽时,电涡流式接近开关闭合,主控芯片随即调整送丝电机的PWM 驱动信号占空比,使其处于刹车状态,此时电机两端平均电压为2V.由图10 可知,焊丝状态检测模块由发现焊丝已经耗尽至完成送丝电机运行状态的切换,用时少于4 ms,反应迅速,检测结果稳定可靠.

图10 电机电压曲线Fig.10 Curve of motor voltage

4 结论

(1)文中开发的以DSC 级ARM 嵌入式微处理器为控制核心的全数字智能潜水送丝系统具有响应速度快、控制灵活、抗干扰能力强等特点,能够满足水下焊接工艺的要求.

(2)采用脉宽调制的半桥可逆斩波送丝驱动电路方案,结合送丝电机的电枢电压负反馈控制,在减小系统体积的同时提高了送丝的稳定性、均匀性,电压和送丝速度线性度好,抗负载转矩变化能力强.

(3)基于电涡流式接近开关的焊丝状态检测能实现焊丝状态的非接触、实时监测,响应迅速,检测结果稳定、可靠,能满足水下焊接机器人等智能化焊接设备的要求.

[1]Palani P K,Murugan N.Modeling and simulation of wire feed rate for steady current and pulsed current gas metal arc welding using 317L flux cored wire[J].The International Journal of Advanced Manufacturing Technology,2007,34(12):1111-1119.

[2]陈建平.局部干法水下焊接工艺及焊缝质量研究[D].南昌:南昌大学机电工程学院,2013.

[3]Gao Hui,Jiao Xiangdong,Zhou Chanfeng,et al.Study on remote control underwater welding technology applied in nuclear power station [J].Procedia Engineering,2011,15:4988-4993.

[4]Kah P,Suoranta R,Martikainen J.Advanced gas metal arc welding processes [J].The International Journal of Advanced Manufacturing Technology,2013,67(1):655-674.

[5]张红兵.基于ARM 的双丝脉冲MIG 高速焊分布式控制系统的研究[D].广州:华南理工大学机械与汽车工程学院,2010.

[6]Jong Gu Kang,Gyeong Su Ryu,Dong Cheol Kim,et al.Optimization of arc-start performance by wire-feeding control for GMA welding[J].Journal of Mechanical Science and Technology,2013,27(2):501-509.

[7]沙德尚,廖晓钟,单立军,等.送丝电机全数字化控制策略[J].焊接学报,2009,30(3):49-53.Sha Deshang,Liao Xiaozhong,Shan Lijun,et al.Fully digitalized control strategy of wire feed motor [J].Transactions of the China Welding Institution,2009,30(3):49-53.

[8]田松亚,顾公兵,龙火军.基于TL494 的PWM 等速送丝电路的设计[J].焊接学报,2004,25(5):33-36.Tian Song-ya,Gu Gong-bing,Long Huo-jun.Circuit design of feeding wire system based on TL494 by pulse width modulation technology[J].Transactions of the China Welding Institution,2004,25(5):33-36.

[9]殷树言.CO2焊接设备原理与调试[M].北京:机械工业出版社,2000.

[10]Li W B,Xiao F,Yu M,et al.Eddy current proximity switch used as the position loop for the linear induction motor controller application[C]∥Proceedings of IEEE 6th International Power Electronics and Motion Control Conference:ECCE Asia Conference Digests.Wuhan:[s.n.],2009.

[11]Ku Namkug,Chan Ju-hwan,Lee Kyu-Yeul,et al.Development of a mobile welding robot for double-hull structures in shipbuilding[J].Journal of Marine Science and Technology,2010,15(4):374-385.

[12]李汉宁,吴军,黄凌建.DC 二线电感式接近开关在造型线上的应用[J].铸造设备与工艺,2010(4):12-14.Li Han-ning,Wu Jun,Huang Ling-jian.Application of DC two-wire inductive proximity switches in molding line[J].Foundry Equipment and Technology,2010(4):12-14.

[13]杨帅,刘嘉,闫思博,等.数字化交流伺服CO2焊推拉送丝系统[J].焊接学报,2009,30(5):101-105.Yang Shuai,Liu Jia,Yan Sibo,et al.Digital AC servo push & pull feeding system for CO2welding[J].Transactions of the China Welding Institution,2009,30(5):101-105.

[14]薛家祥,蒙万俊,熊丹枫,等.基于ARM 的多功能数字化逆变电源[J].华南理工大学学报:自然科学版,2010,38(5):95-99.Xu Jia-xiang,Meng Wan-jun,Xiong Dan-feng,et al.Multifunctional digital inverter power supply based on ARM[J].Journal of South China University of Technology:Natural Science Edition,2010,38(5):95-99.

[15]张超,杨志义,马峻岩.限幅滤波算法在WSN 数据预处理中的应用[J].科学技术与工程,2011,11(6):1207-1212.Zhang Chao,Yang Zhi-yi,Ma Jun-yan.Limiting filtering algorithm in WSN data preprocessing application[J].Science Technology and Engineering,2011,11(6):1207-1212.

[16]羊祥云,李维波.涡流接近开关输出波形质量影响研究[J].计量与测试技术,2009,36(4):15-19.Yang Xiang-yun,Li Wei-bo.Analysis of the factors to influence quality of the current proximity switch[J].Metrology & Measurement Technique,2009,36(4):15-19.

[17]叶振忠,王芸,杨昱,等.一种实用新型CO2弧焊PWM送丝调速系统[J].焊接学报,2003,24(3):79-81.Ye Zhen-zhong,Wang Yun,Yang Yu,et al.PWM wire feeder timing system in CO2arc welding machine[J].Transactions of the China Welding Institution,2003,24(3):79-81.

[18]王荣清.简论CO2气体保护焊的工艺参数选择[J].科协论坛,2010(2):26-28.Wang Rongqing.The selection of technological parameters of CO2shielded arc welding[J].Science & Technology Association Forum,2010(2):26-28.