船体结构角焊缝的应力分析与试验

牛思彬, 吴剑国, 沈传钊, 朱荣成

(1.浙江工业大学 建筑工程学院, 浙江 杭州 310032; 2.中国船级社 上海规范研究所, 上海 200135)

船体结构角焊缝的应力分析与试验

牛思彬1, 吴剑国1, 沈传钊2, 朱荣成2

(1.浙江工业大学 建筑工程学院, 浙江 杭州 310032; 2.中国船级社 上海规范研究所, 上海 200135)

采用焊缝强度计算理论、有限元数值分析及组合钢构件压弯试验,研究船体结构角焊缝的受力性能。对比理论分析、数值计算、模型试验的结果表明,角焊缝剪应力的理论计算方法正确,试验实测焊缝剪应力的大小及分布与理论焊缝剪应力较一致,焊缝剪应力的测定方法可靠,为焊接系数的验证研究工作打下了基础。

船体结构 焊缝剪应力 试验 有限元

1 引言

现代造船技术中焊接是船体建造的一项关键工艺,焊接工时约占总工时的30%~40%,其中角焊缝占焊缝总长的80 %~90 %。焊缝设计的研究对保证船体结构的承载能力、减小结构的焊接变形、简化船体的装配工艺、缩短制造周期及降低生产消耗, 具有极为重要的意义[1]。

由于船体结构的复杂与承受荷载的多样性,船体结构角焊缝应力分布的精确计算相当复杂,常用的一些计算方法都是在很多假设的前提条件下进行的[2]。

焊接系数是为方便设计者进行焊缝设计而提出,其中不仅融合了大量的结构受力分析,而且包含着试验以及数据统计的经验,经过多年的演变至今,成为了如今的焊接系数规格表。然而,可惜的是焊接系数规格表系统完整的数据来源已不可循。如何验证现行规范中有关焊接系数的规定对于船体结构是否安全已成为一个亟待解决的问题。

吴华峰等[3]采用钢结构焊接强度计算的方法,给出船底结构角焊缝应力的计算模型和船舶结构角焊缝焊接系数的计算公式,并对CCS规范做了实船验证。ISSC-296为了分析角焊缝的强度,推荐采用有限元方法大量地分析角焊缝,确定焊缝的最小尺寸,并建议采用光弹或类似的实验检验数学建模,计算结果的有效性[4]。ISSC-323使用简单的工程设计方法,通过测试验证ABS角焊缝尺寸,并把它们改成更加实用的形式,较其他规则更便于设计者使用[5]。本文从焊接强度计算理论、有限元数值分析和试验实测方面研究角焊缝的受力性能。

2 焊接强度计算理论分析[6]

直角角焊缝的破坏常发生在喉部,通常沿与直角边成45°方向的最小截面,即计算高度与焊缝计算长度的乘积作为有效截面。有效截面上的纵向水平剪力为τf,如图1所示。

图1 直角角焊缝的有效截面

承受横向力的板梁中,翼缘板和腹板的连接通过双面角焊缝实现,在梁弯曲时要保证翼缘板与腹板间不产生相对滑移,即承担翼缘板与腹板共同工作时产生的纵向水平剪力,称该有效截面上的纵向水平剪力为理论焊喉平均剪应力。图2(a)所示为一焊接工字型截面翼缘板与腹板的角焊缝连接,取长度为dx的梁段作为隔离体,如图2(b)所示。根据焊缝受力情况(见图2(c)),可建立如下平衡条件:

在弯矩作用下,微段dx的翼缘板受力情况为

式中:S1=Afz1为翼缘板对截面中和轴y的面积矩。

图2 翼缘焊缝受力图

图2(c)所示翼缘板合力由翼缘板和腹板间角焊缝承担,即为有效截面上的纵向水平剪力和有效截面面积的乘积,即

由于

代入(2)式,得理论焊喉平均剪应力

式(2)~(4)中:Iy为整个横截面对其中性轴的惯性矩;hf为焊脚高度;τf为理论焊喉平均剪应力;V为横截面上的剪力。

3 模型试验分析

为进一步研究船体构件间焊缝的受力性能,设计了承受横向力的组合钢构件的压弯试验,试验的主要目的为:(1) 观察并记录组合钢构件在荷载作用下变形的全过程;(2) 分析角焊缝剪应力分布规律;(3) 提出并验证一种角焊缝剪应力测定方法。

3.1 模型制作

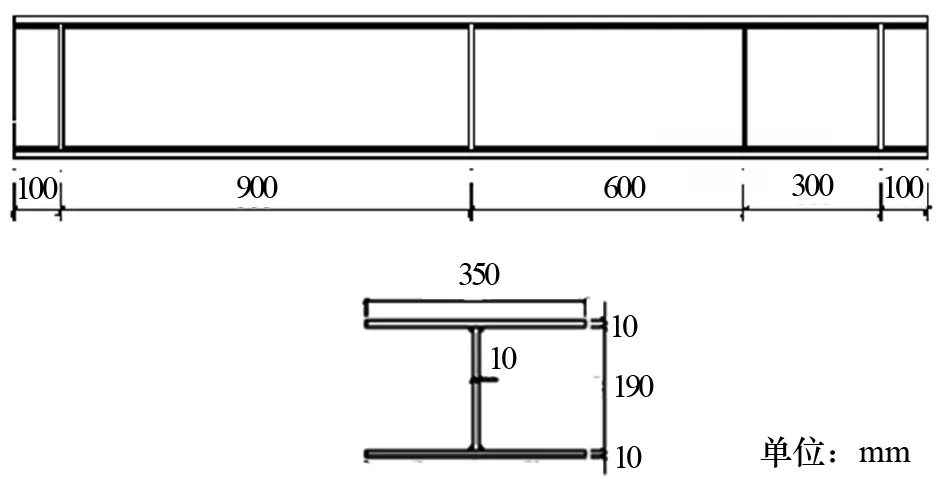

试验采用焊接H型钢构件模拟船体结构中钢构件的连接。构件由2块10 mm×350 mm和1块10 mm×190 mm钢板组成,焊脚尺寸为12 mm,在承受集中力位置的相应腹板处,设置与腹板垂直的局部加劲肋以防止局部失稳。两端支座形式为铰支座,支座位置位于距构件两端各100 mm处,试件尺寸如图3所示。

图3 试件尺寸图

3.2 测定原理及方案

试验采用两点分级加载,如图4(a)所示,加载梯度为100 kN~800 kN。剪力图如图4(b)所示。在焊喉处粘贴直角三向应变花,测出三个方向的应变值,由公式(5)换算得到焊喉处的表面剪应力τ即实测表面剪应力,以此近似表征焊喉的平均剪应力。

图4 试件加载图

式中:τ为焊缝表面剪应力;G为切变模量;γxy为剪切应变;ε0°、ε45°、ε90°分别为用直角三向应变花测得的三向应变值。

焊缝做打磨等表面处理后,将应变花张贴在焊缝表面。引出导线连接至应变测试仪,应变花的位置及张贴方法编号见图4(b)、图4(c),试验实图如图5所示。

图5 试验实图

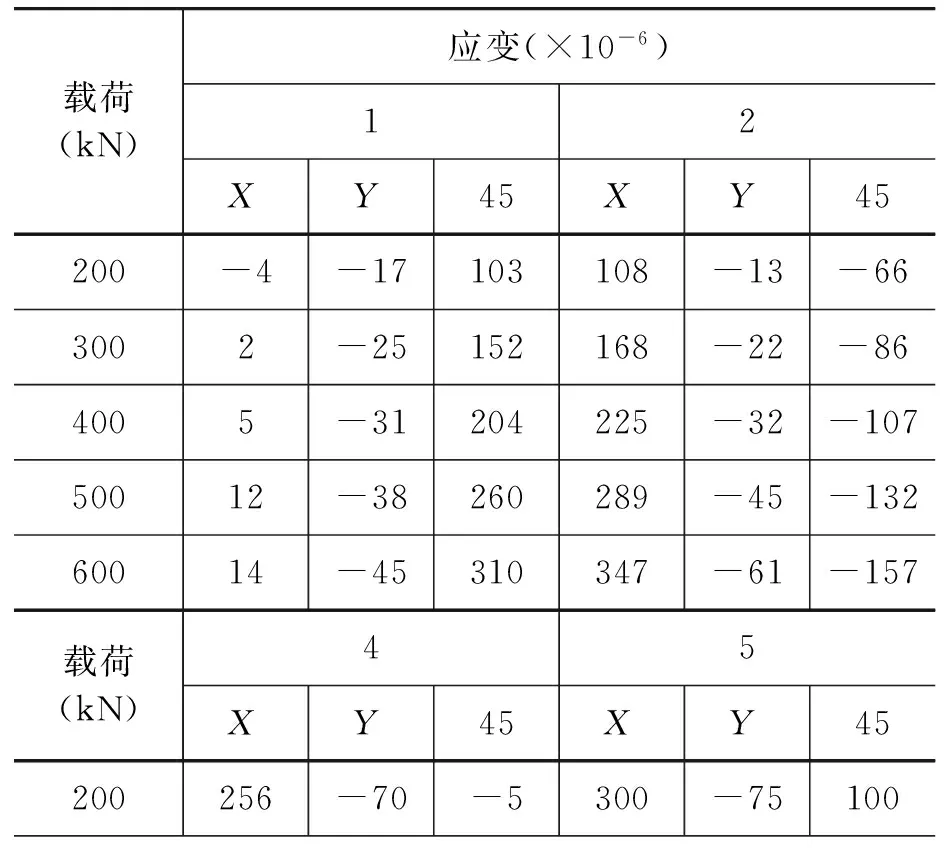

各应变花的部分三向应变值记录如表1所示。

表1 应变记录表

续表1

试验过程中,焊缝未见明显裂缝,钢构件未见明显变形。加载至700 kN后,应变仪部分接口读数归零,部分接口读数快速增长且不能稳定读数,说明对应位置处应变花、应变花某方向上应变片失效。

4 有限元数值分析

采用有限元分析软件MSC.Patran对承受横向集中荷载的组合钢构件进行建模分析。

建模时使用实体单元,焊缝及周边部位单元的尺寸为3 mm×3 mm×3 mm,其余部位单元尺寸为3 mm×15 mm×3 mm,图6(b)所示。腹板和翼缘板相接处节点不对齐以模拟焊缝真实受力情况,加载及边界条件如图6(c)所示,计算后应力云图见图6(d)。取计算结果中各应变花对应的焊喉位置处单元沿焊缝长度方向剪应力。

图6 有限元模型

5 数据分析

由理论分析、试验实测及有限元建模计算,得到各应变花处实测表面剪应力,焊喉理论平均剪应力,有限元模型焊喉处沿焊缝长度方向剪应力(以下简称为“有限元模型焊喉剪应力”)的比较如图7所示,实测表面剪应力与焊喉理论平均剪应力、有限元模型焊喉处剪应力相对误差如表2、3所示。

图7 各应变花位置处剪应力比较

载荷(kN)应变花位置1、2、4均值67200-6.35%0.34%-15.93%300-10.84%-17.60%-17.73%400-13.41%-27.38%-20.57%500-13.20%-32.56%-20.12%600-13.74%-40.05%-16.94%

表 3 实测表面剪应力与有限元模型焊喉处剪应力相对误差

伴随加载过程,实测表面剪应力、焊喉理论平均剪应力、有限元模型焊喉处剪应力三者增长趋势一致,如图7所示。实测表面剪应力值处于另两者之间,由相对误差的比较可知,实测表面剪应力普遍略小于焊喉理论平均剪应力,略大于有限元模型焊喉处剪应力。

6 结论

根据试验研究与理论分析计算,由实测表面剪应力与焊喉理论平均剪应力的对比表明,角焊缝剪应力的理论计算方法正确,可用于联系焊缝的设计。试验中角焊缝剪应力的测定方法可靠,可以用于直角角焊缝的焊缝剪应力测定,对于焊接系数的验证研究工作具有一定参考价值。

[1] 王承权. 船体结构角焊缝的受力分析与剪切强度系数[J].武汉理工大学学报,1983,(2):35-42.

[2] 崔佳等. 钢结构设计规范理解与应用[M].北京:中国建筑工业出版社,2004.

[3] 吴华峰,吴剑国,朱荣成. 船底结构的焊接系数研究[J]. 船舶,2012,05:43-47.

[4] SSC296. Review of fillet weld strength parameters for shipbuilding[S].Ship Structure Committee 296,1980.

[5] SSC323.Updating of fillet weld strength parameters for commercial shipbuilding[S].Ship Structure Committee 323,1984.

[6] Strating J, Van Douwen A A,et al. The influence of a longitudinal stress on the strength of statically fillet welds[J]. Welding in the World,1972,10(5/6):182.

Analysis and Test on Stress of Fillet Weld in Hull Structure

NIU Si-bin1, WU Jian-guo1, SHENG Chuan-zhao2, ZHU Rong-cheng2

(1.College of Architectural & Civil Engineering, Zhejiang University of Technology,Hangzhou Zhejiang 310032, China; 2.Shanghai Rules & Research Institute,CCS, Shanghai 200135, China)

According to weld strength calculation theory, FEA numerical analysis and bending test of combined steel components, the mechanical performance of fillet weld in hull structure is studied. The contrasting results of theory analysis, numerical calculation and model test indicates the correctness of theoretical calculation method of fillet weld shear stress, the consistency of the test measured value and the theory calculation value, the reliability of this determination method, and the reference value in future study of welding factors verification.

Hull structure Weld shear stress Test FEA

牛思彬(1988-),男,研究生。

U671

A