巴西赤铁精矿成球性能试验

王代军

(北京首钢国际工程技术有限公司,北京 100043)

·矿物工程·

巴西赤铁精矿成球性能试验

王代军

(北京首钢国际工程技术有限公司,北京 100043)

为确定铁品位为67.45%、SiO2含量为2.54%、-0.045 mm占95.72%、比表面积为1 647.00 cm2/g的巴西Carajas赤铁精矿造球的合适工艺技术参数,以铁品位为14.38%、SiO2含量为67.22%、-0.045 mm占87.27%、比表面积为1 698.85 cm2/g的山西某赤铁矿强磁选尾矿为调硅剂,以吸水率为436.01%、蒙脱石含量为62.22%、-0.074 mm占99.4%的某膨润土为黏结剂,以生球落下强度、抗压强度、爆裂温度为评价指标,研究了生球原料的成分和性质、造球工艺参数对生球性能的影响。试验确定的赤铁精矿(含所加铁尾矿)的比表面积为1 768 cm2/g,膨润土的质量分数为0.8%,尾矿与精矿的质量比为2.2%,赤铁精矿水分为8.0%,造球过程中生球的水分为10.0%,造球时间为12 min,造球盘的转速为22 r/min,对应的生球落下强度为6.8次,抗压强度为14.15 N,爆裂温度为427 ℃。

赤铁精矿 铁尾矿 膨润土 造球 成球性 落下强度 抗压强度 爆裂温度

球团矿作为高炉炉料结构的主要组成部分[1-3],其冶金性能的优劣直接影响着高炉冶炼,乃至整个钢铁工业的生产。随着我国钢铁工业规模的迅猛发展,传统的、适于生产氧化球团的主要原料——磁铁精矿在铁精矿中的比例不断下降,为了满足钢铁工业规模化发展的需要,国内许多钢铁企业在制备球团时不得不配加品质较差(包括粒度较粗、品位较低)的国产赤铁精矿。使用这样的赤铁精矿造球,往往需要添加更多的膨润土,这使得成品球的铁品位进一步下降。成品球铁品位的降低会使炼铁渣量和焦比上升,与当前倡导的高效、节能、减排生产方式背道而驰。因而,用高品质进口赤铁精矿替代国产赤铁精矿生产球团成为当下一种不错的选择[4-8]。

良好的成球性能是生产优质铁精矿球团的基础和前提[7]。黄柱成、肖炸和和戚岳刚等分别研究了混合料预处理和配矿对铁精矿成球性能改善的作用[9-11],但对赤铁精矿的成球性能,国内尚缺乏全面而系统的研究。本研究将以巴西赤铁精矿为原料探讨其成球性能。

1 试验原料

1.1 赤铁精矿

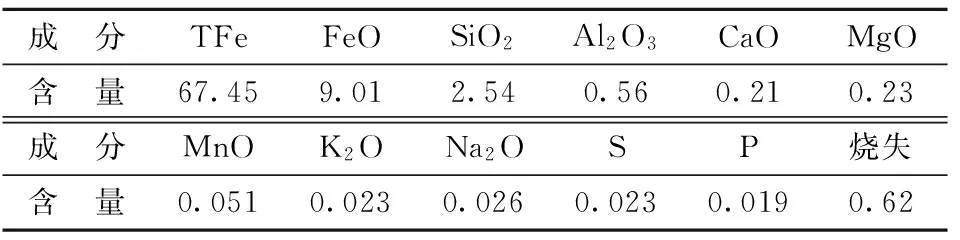

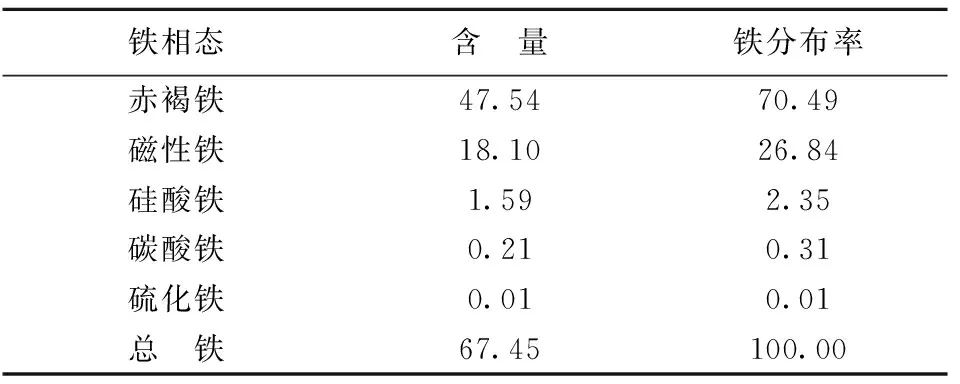

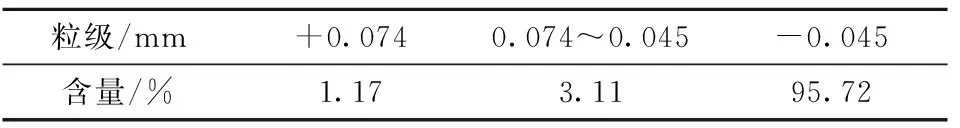

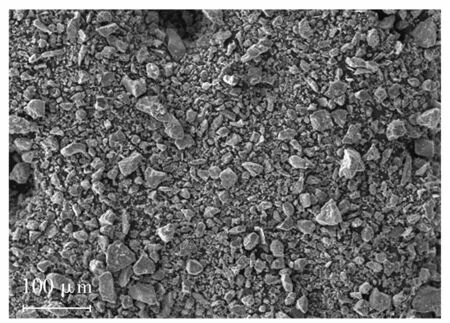

巴西Carajas赤铁精矿的化学成分分析结果见表1,铁物相分析结果见表2,粒度分析结果见表3,SEM照片见图1。

表1 赤铁精矿主要化学成分分析结果

Table 1 Main chemical composition of hematite concentrate %

表2 赤铁精矿的物相分析结果

Table 2 Mineralogical analysis of hematite concentrate %

铁相态含 量铁分布率赤褐铁47.5470.49磁性铁18.1026.84硅酸铁1.592.35碳酸铁0.210.31硫化铁0.010.01总 铁67.45100.00

表3 赤铁精矿粒度分析结果Table 3 Result on sizing analysis of hematite concentrate

图1 赤铁精矿SEM照片(放大200倍)Fig.1 SEM analysis of hematite concentrate (×200)

由表1可见,赤铁精矿的铁品位达67.45%,SiO2含量较低,仅为2.54%,有害杂质S、P含量均较低,属优质赤铁精矿,其四元碱度为0.14,属酸性矿。

由表2可见,赤铁精矿中的铁主要为赤褐铁,占总铁的70.49%,其次为磁性铁,占总铁的26.84%,其他铁含量极低。因此,该赤铁精矿是以赤褐铁为主的铁精矿。

由表3可见,赤铁精矿粒度较细,-0.045 mm粒级含量占95.72%。进一步的分析表明,其比表面积为1 647.00 cm2/g。物料筛析和比表面积指标均表明,该赤铁精矿满足造球工艺对原料粒度的要求。

由图1可见,赤铁精矿大多数为形状不规则颗粒,极微细粒级含量较低,粒级分布较集中。由于大多数颗粒表面较平滑,黏附的极微细颗粒较少,因而对造球有负面影响。

1.2 铁尾矿

山西某高硅赤铁矿强磁选尾矿用于调整赤铁精矿品位和硅含量,其主要化学成分分析结果见表4,粒度分析结果见表5,SEM照片见图2。

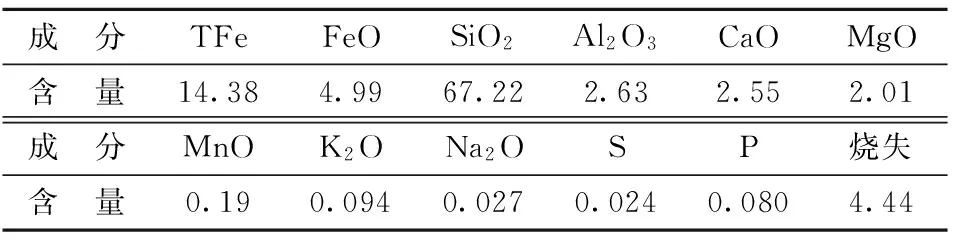

表4 铁尾矿主要化学成分分析结果

Table 4 Main chemical composition of iron tailings %

成 分TFeFeOSiO2Al2O3CaOMgO含 量14.384.9967.222.632.552.01成 分MnOK2ONa2OSP烧失含 量0.190.0940.0270.0240.0804.44

表5 铁尾矿粒度分析结果Table 5 Particle size analysis of iron tailings

图2 铁尾矿SEM照片(放大200倍)Fig.2 SEM analysis of iron tailings (×200)

由表4可见,铁尾矿的铁品位为14.38%,SiO2含量较高,达67.22%。

由表5可见,铁尾矿-0.045 mm粒级占87.27%。进一步的分析表明,其比表面积为1 698.85 cm2/g。与赤铁精矿粒度比较,二者粒度相近。

由图2可见,铁尾矿大多数为形状不规则颗粒,极微细粒级含量较低,粒级分布比赤铁精矿宽;由于大多数颗粒表面较光滑,黏附的极微细颗粒较少,因而对造球也有负面影响。

1.3 膨润土

膨润土是目前氧化球团生产中使用较广、效果较好的一种黏结剂,其主要成分是蒙脱石,此外还含有部分黏土矿物(如高岭石等)和非黏土矿物(如石英、长石等)。蒙脱石属层状结构的铝硅酸盐矿物,吸水性较强,有膨胀性,因而具有提高生球及干球强度(特别是生球落下强度)、调节造球水分、稳定造球过程的作用。

试验用膨润土的主要化学成分分析结果见表6,主要物理性能见表7。

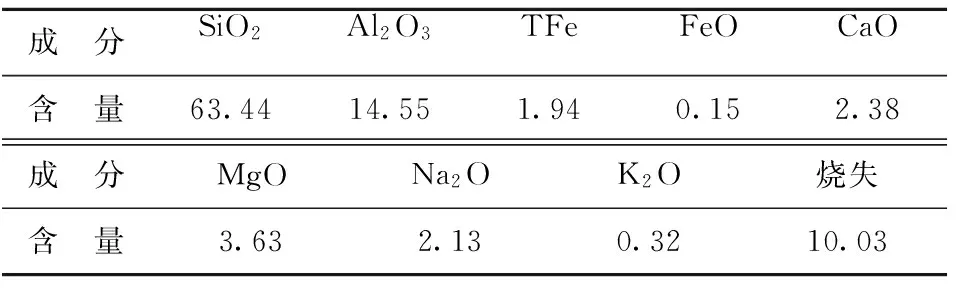

表6 膨润土的主要化学成分

Table 6 Chemical composition of bentonite %

成 分SiO2Al2O3TFeFeOCaO含 量63.4414.551.940.152.38成 分MgONa2OK2O烧失含 量3.632.130.3210.03

表7 膨润土的物理性能Table 7 Physical properties of bentonite

由表6可见,膨润土的化学成分主要为SiO2和Al2O3,占矿物总量的77.99%,其次是MgO、CaO等,铁含量仅占1.94%;根据CaO和Na2O的含量可知,该膨润土为钠基膨润土。

由表7可见,膨润土的吸水率达436.01%,蒙脱石含量达62.22%。从这些评价膨润土物理性能的主要指标看,该膨润土属优质膨润土。

2 试验结果与分析

造球是球团生产工艺中的重要环节之一。生球质量(评价指标主要有落下强度、抗压强度和爆裂温度等)的好坏对后续干燥、预热、焙烧等工序以及成品球团产量、质量指标均有较大影响。生球质量除了与铁精矿的物理化学性质(矿物组成、化学成分、表面亲疏水性、粒度组成、颗粒形貌)有关外,还受黏结剂用量、造球工艺参数(赤铁精矿水分、生球水分、造球时间、造球盘转速)等因素的影响[12]。试验将研究膨润土用量、赤铁精矿硅含量、造球工艺参数、赤铁精矿比表面积对巴西赤铁精矿成球性能的影响。

2.1 膨润土用量对生球性能的影响

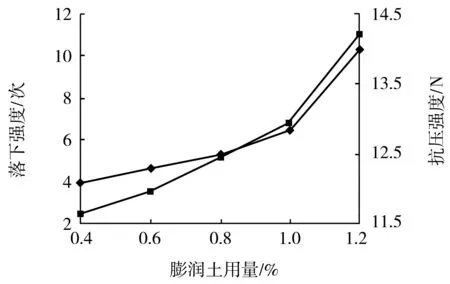

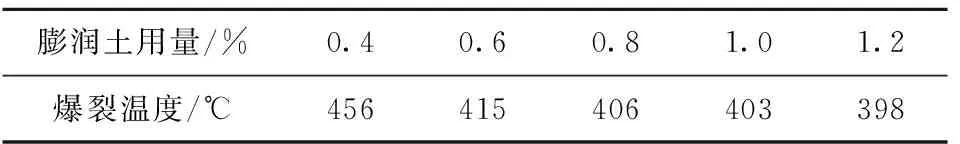

膨润土用量(占原料的质量分数)对生球性能影响试验固定赤铁精矿水分为8.0%,造球过程中生球水分为9.5%,造球盘(φ1 000 mm)转速为22 r/min,造球时间为12 min,膨润土用量对生球落下强度和抗压强度的影响见图3、对生球爆裂温度的影响见表8。

由图3可见,随着膨润土用量的增加,生球的落下强度和抗压强度呈先慢后快的上升趋势。

由表8可见,随着膨润土用量的增加,生球的爆裂温度呈先快后慢的下降趋势。

图3 膨润土用量对生球落下强度和抗压强度的影响Fig.3 Effects of bentonite dosage on drop strength and compressive strength of green pellets■—落下强度;◆—抗压强度表8 膨润土用量对生球爆裂温度的影响Table 8 Effects of bentonite dosage on burst temperature of green pellets

膨润土用量/%0.40.60.81.01.2爆裂温度/℃456415406403398

结合球团生产的经济性,确定膨润土用量为0.8%,对应的生球落下强度为5.15次,抗压强度为12.30 N,爆裂温度为406 ℃,满足《GB50491—2009》规定的落下强度大于5次、抗压强度大于12 N、爆裂温度高于400 ℃的要求。

2.2 赤铁精矿硅含量对生球性能的影响

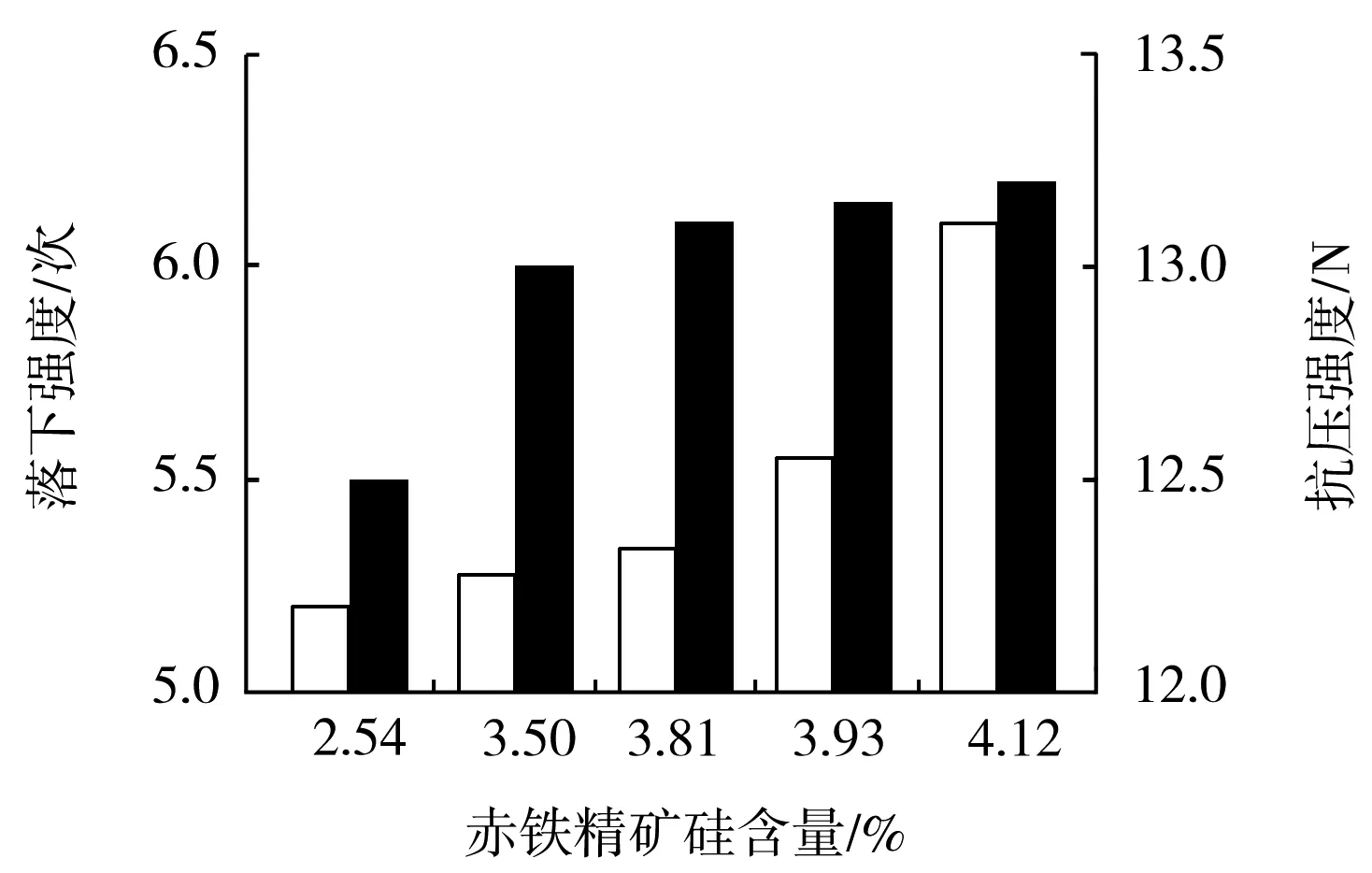

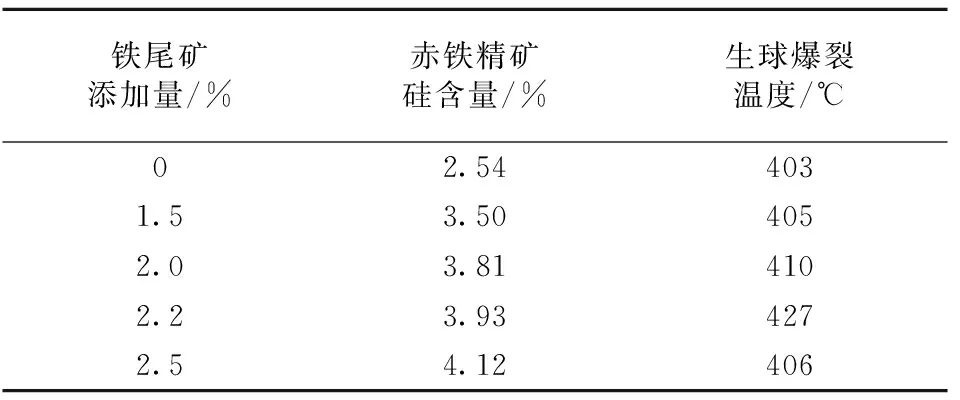

由于生球质量与赤铁精矿的化学成分密切相关,而硅是赤铁精矿的主要化学成分之一,因此,有必要研究硅含量对生球性能的影响。试验采用向巴西赤铁精矿配加山西某高硅赤铁矿强磁选尾矿的方式,调节试验所用赤铁精矿硅含量。试验固定赤铁精矿水分为8.0%,膨润土用量为0.8%,造球过程中生球水分为9.5%,造球盘转速为22 r/min,造球时间为12 min,赤铁精矿硅含量对生球落下强度和抗压强度的影响见图4,赤铁精矿硅含量所对应的尾矿添加量(与精矿的质量比)及其对生球爆裂温度的影响见表9。

图4 赤铁精矿硅含量对生球落下 强度和抗压强度的影响Fig.4 Effects of silicon content in hematite concentrate on drop strength and compressive strength of green pellets□—落下强度;■—抗压强度表9 赤铁精矿硅含量所对应的尾矿添加量及 对生球爆裂温度的影响Table 9 Effects of silicon content in hematite concentrate on burst temperature of green pellets

铁尾矿添加量/%赤铁精矿硅含量/%生球爆裂温度/℃02.544031.53.504052.03.814102.23.934272.54.12406

由图4可见,随着赤铁精矿硅含量的提高,生球的落下强度和抗压强度提高。

由表9可见,随着赤铁精矿硅含量的提高,生球爆裂温度先升后降。

综合考虑,确定后续试验赤铁精矿的硅含量为3.93%,即添加与精矿质量比为2.2%的铁尾矿,对应的爆裂温度为427 ℃,落下强度为5.55次,抗压强度为13.15 N。

2.3 赤铁精矿水分对生球性能的影响

关于赤铁精矿水分对生球性能的影响,通常认为,如果赤铁精矿水分不足,则赤铁精矿预先润湿不够,造球过程中新加入的水又难以在短时间内充分润湿赤铁精矿,从而影响生球的强度。如果赤铁精矿水分过高,则会显著压缩造球过程加水量,使得生球的成长过程较难控制。此外,赤铁精矿水分过高,也容易使混合料发黏,一方面混合料难以呈细料分散状态在小球上逐层黏附;另一方面料、球均容易黏盘,甚至出现球运动混乱现象。因此,造球过程需要控制适宜的赤铁精矿水分。

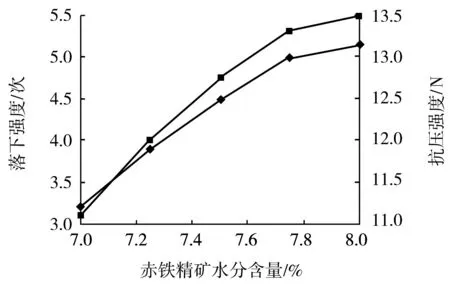

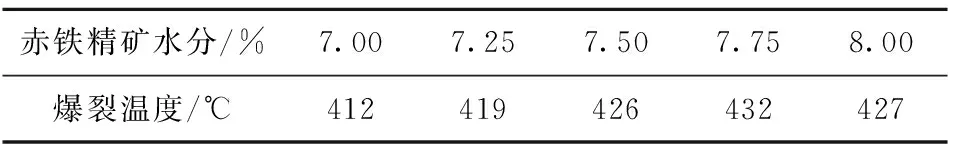

赤铁精矿水分对生球性能影响试验固定膨润土用量为0.8%,尾矿添加量为2.2%,造球过程中生球水分为9.5%,造球盘转速为22 r/min,造球时间为12 min,赤铁精矿水分对生球落下强度和抗压强度的影响见图5、对生球爆裂温度的影响见表10。

图5 赤铁精矿水分对生球落下强度和抗压强度的影响Fig.5 Effects of water content in hematite concentrate on drop strength and compressive strength of green pellets■—落下强度;◆—抗压强度表10 赤铁精矿水分对生球爆裂温度的影响Table 10 Effects of water content in hematite concentrate on burst temperature of green pellets

赤铁精矿水分/%7.007.257.507.758.00爆裂温度/℃412419426432427

由图5可见,随着赤铁精矿水分的增加,生球的落下强度和抗压强度均呈先快后慢的上升趋势。

由表10可见,随着赤铁精矿水分的增加,生球爆裂温度先升后降。

综合考虑,确定适宜的赤铁精矿水分为8.0%。此时生球的落下强度和抗压强度均达到最大,分别为5.55次和13.15 N,生球的爆裂温度为427 ℃。

2.4 生球水分对生球性能的影响

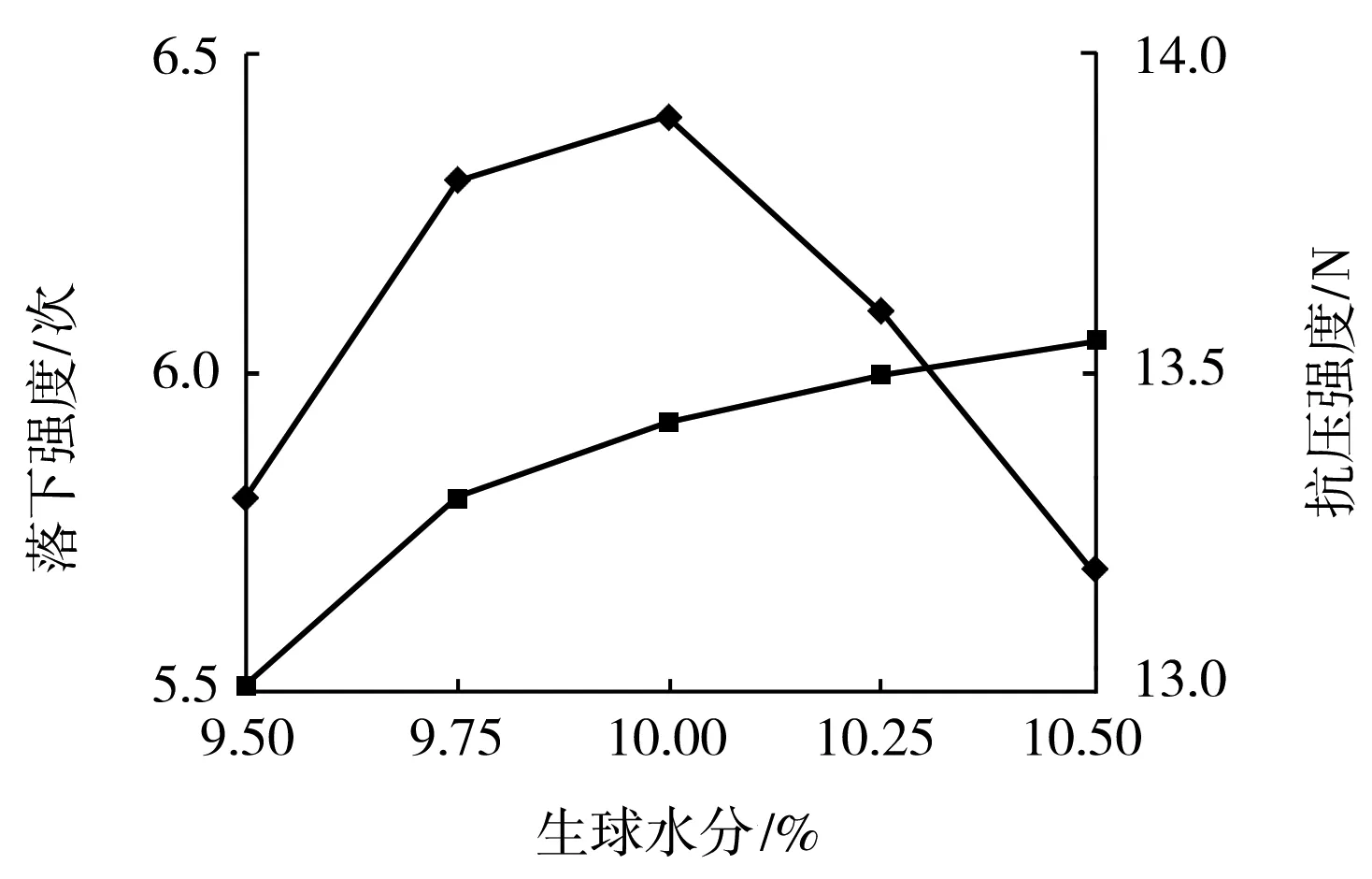

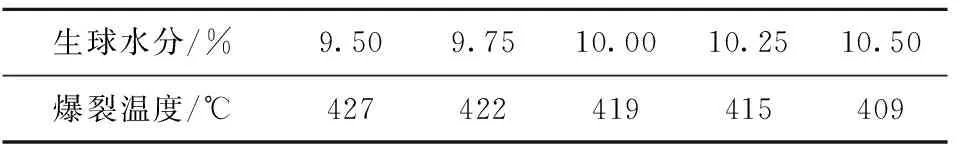

生球水分对生球性能的影响较显著。生球水分不足,生球内部颗粒间的毛细力较小,不利于生球强度的提高;生球水分过高,塑性增强,在滚动过程中易发生变形,且球表面黏性增大,黏盘现象会导致生球滚动混乱,不利于造球过程的控制,严重时,致使重力水出现,进而导致成球过程无法进行。不同的赤铁精矿具有不同的最佳生球水分,因此对巴西赤铁精矿的最佳生球水分进行了研究。试验固定膨润土用量为0.8%,尾矿添加量为2.2%,赤铁精矿水分为8.0%,造球盘转速为22 r/min,造球时间为12 min,生球水分对生球落下强度和抗压强度的影响见图6、对生球爆裂温度的影响见表11。

图6 生球水分对生球落下强度和抗压强度的影响Fig.6 Effect of moisture of green ball on drop strength and compressive strength of green pellets■—落下强度;◆—抗压强度表11 生球水分对生球爆裂温度的影响Table 11 Effect of moisture of green ball on burst temperature of green pellets

生球水分/%9.509.7510.0010.2510.50爆裂温度/℃427422419415409

由图6可见,生球水分由9.5%提高到10.5%,生球的落下强度呈先快后慢的上升趋势;生球水分由9.5%提高到10.0%,生球的抗压强度上升,继续提高生球水分至10.5%,生球的抗压强度下降。

由表11可见,随着生球水分的上升,生球的爆裂温度呈下降趋势。

综合考虑,确定造球过程中生球水分控制在10.0%,对应的生球抗压强度最高,为13.9 N,落下强度为5.9次,爆裂温度为419 ℃。

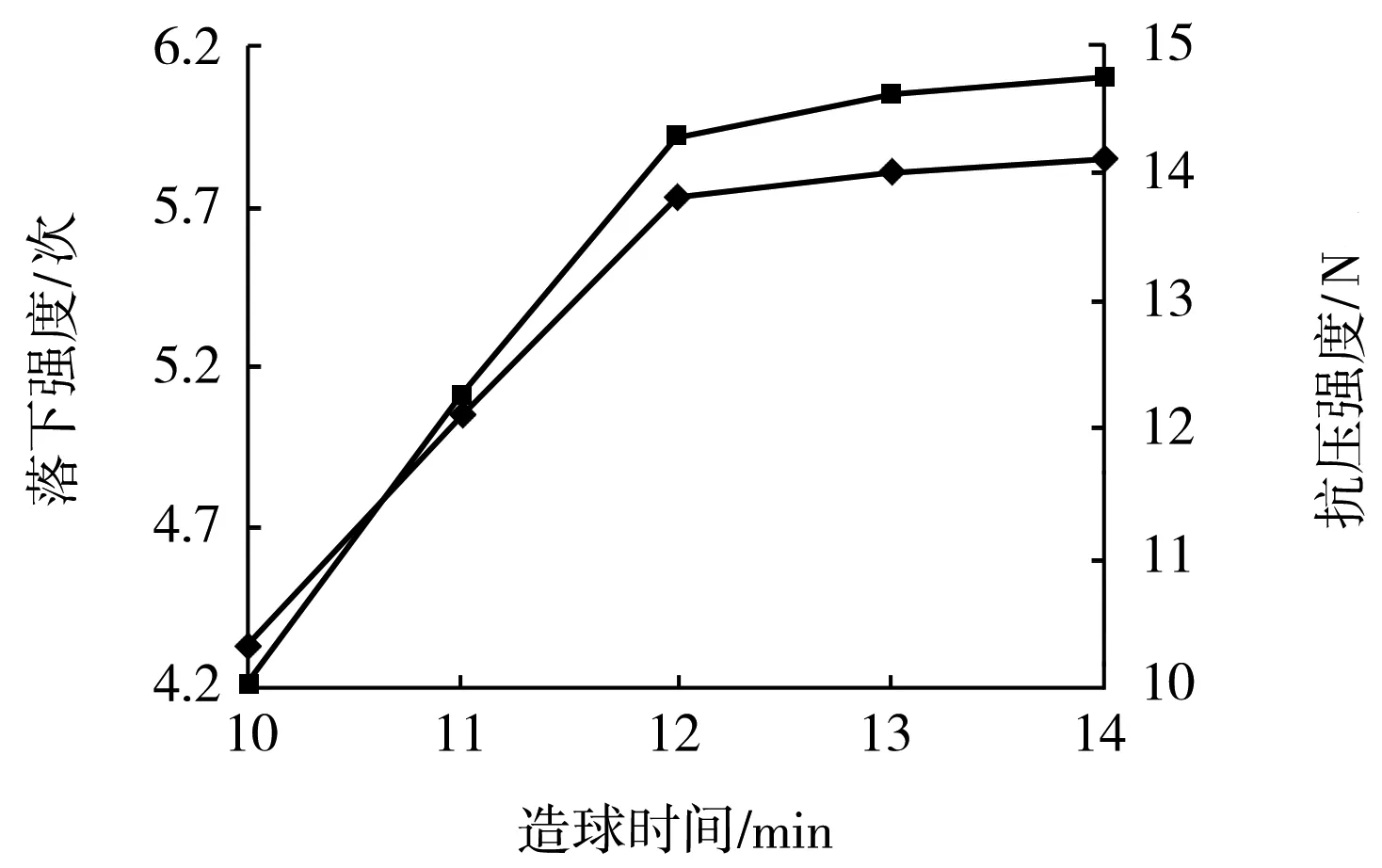

2.5 造球时间对生球性能的影响

为了确保生球长大,并获得足够的强度,需要一定的造球时间。随着造球时间的延长,生球紧密度增加,强度提高。但造球时间过长,一方面会导致生球结构过于紧密,在干燥过程中,生球内部蒸汽压过大,容易引起生球爆裂,给生球的干燥带来困难;另一方面会降低造球机的生产效率。因此,确定合理的造球时间十分重要。试验固定膨润土用量为0.8%,尾矿用量为2.2%,赤铁精矿水分为8.0%,造球过程中生球水分为10.0%,造球盘转速为22 r/min,造球时间对生球落下强度和抗压强度的影响见图7、对生球爆裂温度的影响见表12。

图7 造球时间对生球落下强度和抗压强度的影响Fig.7 Drop strength and compressive strength of green pellets at different length of time for pelletizing■—落下强度;◆—抗压强度

表12 造球时间对生球爆裂温度的影响Table 12 Burst temperature of green pellets at different length of time for pelletizing

由图7可见,随着造球时间的延长,生球的落下强度和抗压强度先显著提高后提高缓慢。

由表12可见,随着造球时间的延长,生球的爆裂温度呈下降趋势。

综合考虑,确定造球时间为12 min,此时生球的落下强度5.9次,抗压强度13.9 N,爆裂温度419 ℃。

2.6 造球盘转速对生球性能的影响

造球盘转速对生球长大速率和质量均有明显影响。造球盘转速过低,盘中物料不产生滚动或滚动不畅,严重影响物料上升的高度和盘面利用效率,从而不利于母球的生成和长大;造球盘转速过快,物料的离心力过大,由于惯性作用,物料贴在盘边和盘底随盘转动,而不产生滚动,从而恶化造球过程。因此,确定合适的造球盘转速十分重要。试验固定膨润土用量为0.8%,尾矿用量为2.2%,赤铁精矿水分为8.0%,造球过程中生球水分为10.0%,造球时间为12 min,造球盘转速对生球落下强度和抗压强度的影响见图8、对生球爆裂温度的影响见表13。

图8 造球盘转速对生球落下强度和抗压强度的影响Fig.8 Drop strength and compressive strength of green pellets at different revolving speed of the plate■—落下强度;◆—抗压强度

表13 造球盘转速对生球爆裂温度的影响Table 13 Burst temperature of green pellets at different revolving speed of the plate

由图8可见,随着造球盘转速的提高,生球的落下强度先上升后下降,抗压强度逐步提高。

由表13可见,随着造球盘转速的提高,生球的爆裂温度逐渐下降。

综合考虑,确定造球盘的转速为22 r/min,生球的落下强度最高,达5.9次,此时的抗压强度为13.9 N,爆裂温度为419 ℃。

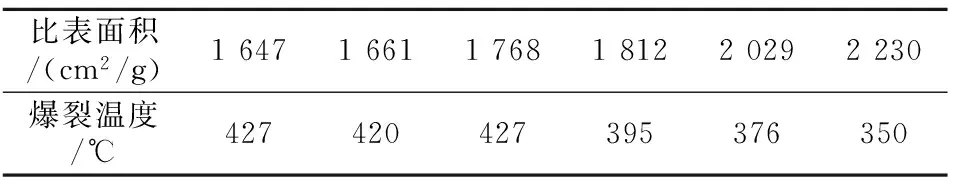

2.7 赤铁精矿比表面积对生球性能的影响

根据国外球团厂的经验,铁精矿比表面积每增加约500 cm2/g,生球的落下强度增加3次、抗压强度增加1.5 N、成品率提高5个百分点[13]。因此,确定适宜的赤铁精矿比表面积十分重要。试验固定膨润土用量为0.8%,尾矿用量为2.2%,赤铁精矿水分为8.0%,造球过程中生球水分为10.0%,造球时间为12 min,造球盘的转速为22 r/min,赤铁精矿(含所加铁尾矿)比表面积对生球落下强度和抗压强度的影响见图9、对生球爆裂温度的影响见表14。

表14 赤铁精矿比表面积对生球爆裂温度的影响Table 14 Effect of hematite concentrate specific surface area on burst temperature of green pellets

图9 赤铁精矿比表面积对生球落下强度和抗压强度的影响Fig.9 Effect of hematite concentrate specific surface area on drop strength and compressive strength of green pellets□—落下强度;■—抗压强度

由图9可见,随着赤铁精矿比表面积的增大,生球的落下强度和抗压强度均提高。

由表14可见,随着赤铁精矿比表面积的增大,生球的爆裂温度先微幅下降,后加速下降。

随着赤铁精矿比表面积的增大,细粒级含量的增加,生球毛细管直径变小,毛细力增大,从而提高了铁精矿的成球性能,同时颗粒粉碎后,在断裂面出现不饱和键和带电的结构单元,使颗粒处于不稳定的高能状态,提高了其表面的吸附能力,从而使颗粒接触更加紧密,但是粒度过细不利于水分的迁移,从而降低了生球的爆裂温度。

综合考虑,确定赤铁精矿适宜的比表面积为1 768 cm2/g,此时生球落下强度6.8次,抗压强度14.15 N,爆裂温度427 ℃,满足GB50491—2009要求。

3 结 论

(1) 巴西Carajas赤铁精矿属高铁低硅以赤铁矿为主的优质铁精矿,颗粒形貌和成球性指数分析表明,该赤铁精矿属中等成球性铁精矿。

(2) 试验确定的适宜成球参数为:赤铁精矿比表面积为1 768 cm2/g,膨润土用量为0.8%,尾矿用量为2.2%(对应的赤铁精矿硅含量为3.93%),赤铁精矿水分为8.0%,造球过程中生球的水分为10.0%,造球时间为12 min,造球盘转速为22 r/min,对应的生球落下强度为6.8次,抗压强度为14.15 N,爆裂温度为427 ℃,满足GB50491—2009标准要求。

[1] 叶匡吾.我国球团生产的现状和展望[J].烧结球团,2003,3(1):1-2. Ye Kuangwu.The present state and the forecasting of our country pelletizing industry[J].Sintering and Pelletizing,2003,3(1): 1-2.

[2] 徐矩良.我国高炉合理炉料结构探讨[J].炼铁,2004,23(4):25-27. Xu Juliang.Study on rational burden structure of blast furnaces in China[J].Iron Making,2004,23(4): 25-27.

[3] 陶卫忠,汪国俊.高炉炉料结构的优化和探索[J].炼铁,2005,24(9):46-49. Tao Weizhong,Wang Guojun.Optimization and exploration on blast furnaces burden structure[J].Iron Making,2005,24(9):46-49.

[4] 李 骞,杨永斌,姜 涛.菱铁矿和褐铁矿球团制备技术研究[J].矿冶工程,2009,29 (2):6-10. Li Qian,Yang Yongbin,Jiang Tao.Study on siderite and limonite pellets preparation technology[J].Mining and Metallurgical Engineering,2009,29(2): 6-10.

[5] 李晓昕.内配碳在赤铁矿氧化球团制备中的行为研究[D].长沙:中南大学,2009. Li Xiaoxin.Behaviors of Carbon in Preparation of Oxidized Pellet from Hematite Concentrate[D].Changsha: Central South University,2009.

[6] 刘桂阳,朱德庆,等.改性膨润土改善铁矿球团性能的工业试验[J].烧结球团,2005,30(4):13-14. Liu Guiyang,Zhu Deqing,et al.The industrial test for improving iron ore pellets properties with adding of organic activated Bentonite[J].Sintering and Pelletizing,2005,30(4):13-14.

[7] 彭志伟,李光辉,唐兆坤,等.改善铁精矿成球性能的研究[J].钢铁,2008,43(12):7-12. Peng Zhiwei,Li Guanghui,Tang Zhaokun,et al.Research on ball-ability of iron concentrates[J].Iron and Steel,2008,43(12): 7-12.

[8] 何国强.难处理赤铁精矿制备氧化球团的基础及技术研究[D].长沙:中南大学,2011. He Guoqiang.Fundamental and Technological Investigation on Production of Oxide Pellets from Refractory Hematite Concentrates[D].Changsha: Central South University,2011.

[9] 黄柱成,李 骞,杨永斌,等.混合料润磨预处理对氧化球团质量的影响[J].中南大学学报:自然科学版,2004,35(4):753-754. Huang Zhucheng,Li Qian,Yang Yongbin,et al.Effect of wet-grinding of mix on quality of iron ore concentrate pellet[J].Journal of Central South University:Natural Science Edution,2004,35(4): 753-754.

[10] 肖炸和,吴胜利,黄智华,等.改善南钢球团矿冶金性能的研究[J].烧结球团,2006,31(1):6-9. Xiao Zhahe,Wu Shengli,Huang Zhihua,et al.Study about pellet metallurgical property improvement[J].Sintering and Pelletizing,2006,31(1): 6-9.

[11] 戚岳刚,阳诚平.程潮铁矿球团造球实践[J].矿业工程,2006,4(1):32-33. Qi Yuegang,Yang Chengping.Balling practice in Chengchao pellet plant[J].Mining Engineering,2006,4(1):32-33.

[12] 朱德庆,傅菊英.铁矿氧化球团工艺理论与设备[M].长沙:中南大学出版社,2005. Zhu Deqing,Fu Juying.Iron Oxide Pellet Process Theory and Equipment[M].Changsha: Central South University Press,2005.

[13] 段玉震.高压辊磨机的研究及应用[J].矿山机械,2007,35(4):56-57. Duan Yuzhen.Research and application of high pressure roller mill[J].Mining and Processing Equipment,2007,35(4):56-57.

(责任编辑 罗主平)

Pelletizing Properties of Hematite Concentrate from Brazil

Wang Daijun

(ShougangInternationalEngineeringTechnologyCo.,Ltd.,Beijing100043,China)

The effects of content and properties of raw materials and pelletizing parameters on properties of green pellet were studied in order to determine the appropriate technology parameters for pelletizing of a Brazilian Carajas hematite concentrate with Fe grade of 67.45%,SiO2content of 2.54%, particle size of 95.72% passing -0.045 mm and specific surface area of 1 647 cm2/g as main raw material, the hematite tailings from Shanxi with Fe grade of 14.38%, SiO2content of 67.22%,particle size of 87.27% passing 0.045 mm and specific surface area of 1 698.85 cm2/g produced from high intensity magnetic separation as silicon agents, bentonite with water absorption rate of 436.01%, montmorillonite content of 62.22% and particle size of 99.4% 0.074 mm used as binder, with drop strength, compressive intensity, and burst temperature of green pellet as evaluating index. The result showed that the optimum conditions for pelletizing were hematite concentrate specific surface area of of 1 768 cm2/g, bentonite dosage of 0.8%, ratio of tailings to hematite concentrate of 2.2%, moisture content of hematite concentrate at 8.0%, moisture content of green pellet at 10.0% during pelletizing, pelletizing for 12 minutes, revolving speed of the plate at 22 r/min, and the corresponding dropping strength and compressive strength were 6.8 times and 14.15 N respectively with critical burst temperature of 427 ℃.

Hematite concentrate,Iron tailings,Bentonite,Pelletizing,Sphericity forming,Drop strength,Compressive strength,Burst temperature

2013-11-09

王代军(1981—),男,工程师,博士。

TF046.6

A

1001-1250(2014)-01-050-06