苯乙烯精馏阻聚剂性能分析及阻聚措施

张建

(中国石油化工股份有限公司北京燕山分公司化工七厂,北京102500)

苯乙烯是一种重要的有机化工原料,也是最基本的芳烃化学品,是生产聚苯乙烯、SBS等合成树脂和合成橡胶的原料。乙苯脱氢生产苯乙烯和碳八(C8)抽提苯乙烯是目前苯乙烯生产的两条工艺路线。

北京燕山石化公司化工七厂建有8.4万吨/年乙苯脱氢生产苯乙烯装置及2.7万吨/年碳八抽提苯乙烯装置,两套装置在苯乙烯生产过程中均发生过苯乙烯聚合的问题。要确保装置稳定、经济运行,就必须减少苯乙烯生产中聚合的发生。本文通过对苯乙烯聚合反应机理的研究,对国内新型阻聚剂的性能和使用效果进行比较分析,提出阻聚方案和阻聚措施,从而确保装置安全、稳定、高效运行。

1 苯乙烯工艺简述

1.1 乙苯脱氢制苯乙烯工艺简述

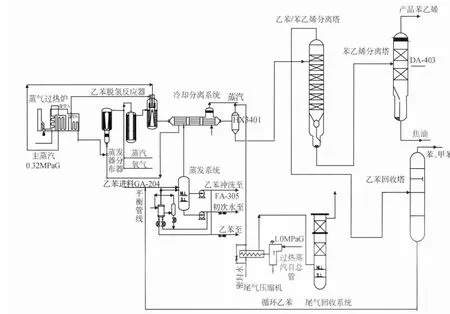

乙苯脱氢制苯乙烯工艺包括烷基化及烷基转移、乙苯精馏、乙苯脱氢及苯乙烯精馏4个单元。原料乙烯和苯经过烷基化反应生成乙苯,部分乙苯与乙烯反应生成多乙苯,多乙苯经烷基转移反应生成乙苯,烷基化及烷基转移产物经过乙苯精馏单元得到乙苯产品。乙苯与工艺凝液共同进入乙苯蒸发系统,蒸发后与经过蒸汽过热炉加热的主蒸汽依次进入乙苯脱氢反应器和乙苯氧化脱氢反应器,反应生成脱氢液,主要含有苯乙烯、乙苯、苯、甲苯等成分。脱氢液进行油水分离,油相进入苯乙烯精馏单元进一步精馏提纯,水相进入凝液汽提系统进行回收。脱氢反应的尾气经压缩后经过残油洗涤回收芳烃,剩余尾气排入燃料气系统。脱氢液进入苯乙烯精馏单元后首先进到乙苯/苯乙烯分离塔,乙苯等轻组分从塔顶采出至乙苯回收塔,苯乙烯等重组分从塔釜采出进入苯乙烯精馏塔,苯乙烯精馏塔顶采出苯乙烯产品,塔釜采出焦油,乙苯回收塔釜的乙苯产品返回乙苯脱氢单元作为进料。为防止系统内聚合发生,在乙苯脱氢单元的后冷器加入真阻聚剂,在苯乙烯精馏单元乙苯/苯乙烯分离塔注入NSI,在苯乙烯精馏塔气相管线注入TBC。工艺流程图见图1。

图1 乙苯脱氢生产苯乙烯工艺流程

1.2 碳八抽提苯乙烯工艺简述

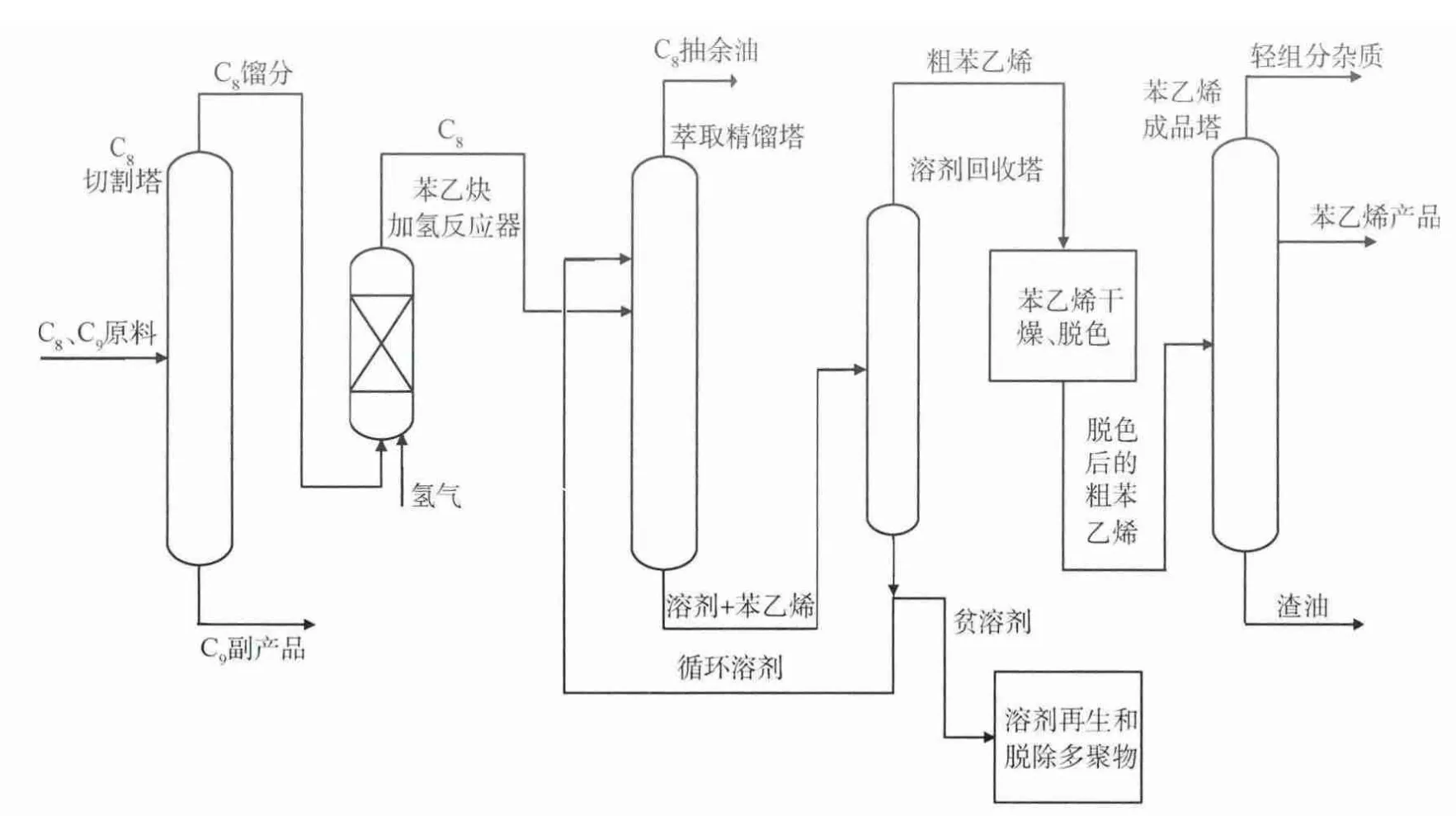

抽提蒸馏法生产苯乙烯,其工艺路线包括预分馏单元、苯乙炔加氢单元、苯乙烯抽提单元、苯乙烯成品4个单元。从裂解汽油的C8~C9馏分中,切割出C8馏分,然后C8馏分进行苯乙炔选择性加氢,加氢后的C8浓缩流股,进入抽提单元的萃取蒸馏塔,其他C8芳烃和非芳烃组分作为C8抽余油从萃取塔塔顶采出,高沸点选择性溶剂将苯乙烯抽提至萃取蒸馏塔塔底,从萃取精馏塔塔底采出的富溶剂进入溶剂回收塔,在此汽提分离出溶剂中的苯乙烯。分离后的溶剂作为热媒,为进料预热器和蒸汽发生器提供热量后,经冷却器冷却后循环回萃取精馏塔。溶剂回收塔塔顶抽提产品经冷凝器冷凝后,进入干燥脱色系统,经干燥脱色后送至苯乙烯成品单元的苯乙烯精制塔,精制后得到聚合级的苯乙烯产品。为有效防止苯乙烯聚合,在萃取精馏塔进料管线、苯乙烯干燥塔进料管线、苯乙烯成品塔进料管线注入真阻聚剂和DNBP阻聚剂,在溶剂回收塔回流管线注入真阻聚剂。工艺流程示意图如图2。

图2 碳八抽提苯乙烯工艺流程

2 苯乙烯聚合的发生和影响

苯乙烯是热敏性物质,在生产及贮存过程中易发生聚合。国内外运行的苯乙烯装置都曾出现过不同程度的的聚合问题,该问题直接影响到装置的安稳运行,严重时甚至堵塞管道及设备,造成装置停车、设备毁坏,同时,增加了装置的物耗损失,导致生产成本增加。

要确保苯乙烯装置安稳、长期、优质运行,就必须对苯乙烯的聚合问题进行深入研究分析并提出解决对策。通过对苯乙烯聚合机理研究,对现在国内各类阻聚剂方案研究比较,提出最佳的阻聚方案和有效的阻聚措施,对促进清洁生产,提高装置效益具有现实意义。

3 苯乙烯聚合机理

自由基聚合反应是苯乙烯聚合的主要反应类型,包括3个步骤:链引发、链增长和链终止。自由基在较高的温度、或者接触金属催化生成,成为链引发剂[1]。

如果系统内存在氧,自由基会发生过氧化反应,生成新的自由基。

ROOH在受热、或金属催化作用下产生自由基:

自由基和单体反应生成新的自由基,该过程不断进行,与更多的单体反应,直至链反应终止。

链终止反应通常通过活性自由基之间的反应生成不具有活性的分子来达到。

苯乙烯除了能发生自由基聚合反应外,在高温下还可以发生自引发热聚合反应,该反应不需要诱导剂即引发大量苯乙烯聚合。对于自由基聚合反应和自引发热聚合反应,影响反应速度及苯乙烯聚合生成量的主要因素有:反应温度、反应停留时间、聚合单体的浓度、杂质含量。它们对苯乙烯生产过程中聚合物的生成都有直接的影响,在生产操作中,需特别关注这些工艺参数的变化情况。

4 苯乙烯精馏阻聚剂性能对比分析

4.1 物化性质对比

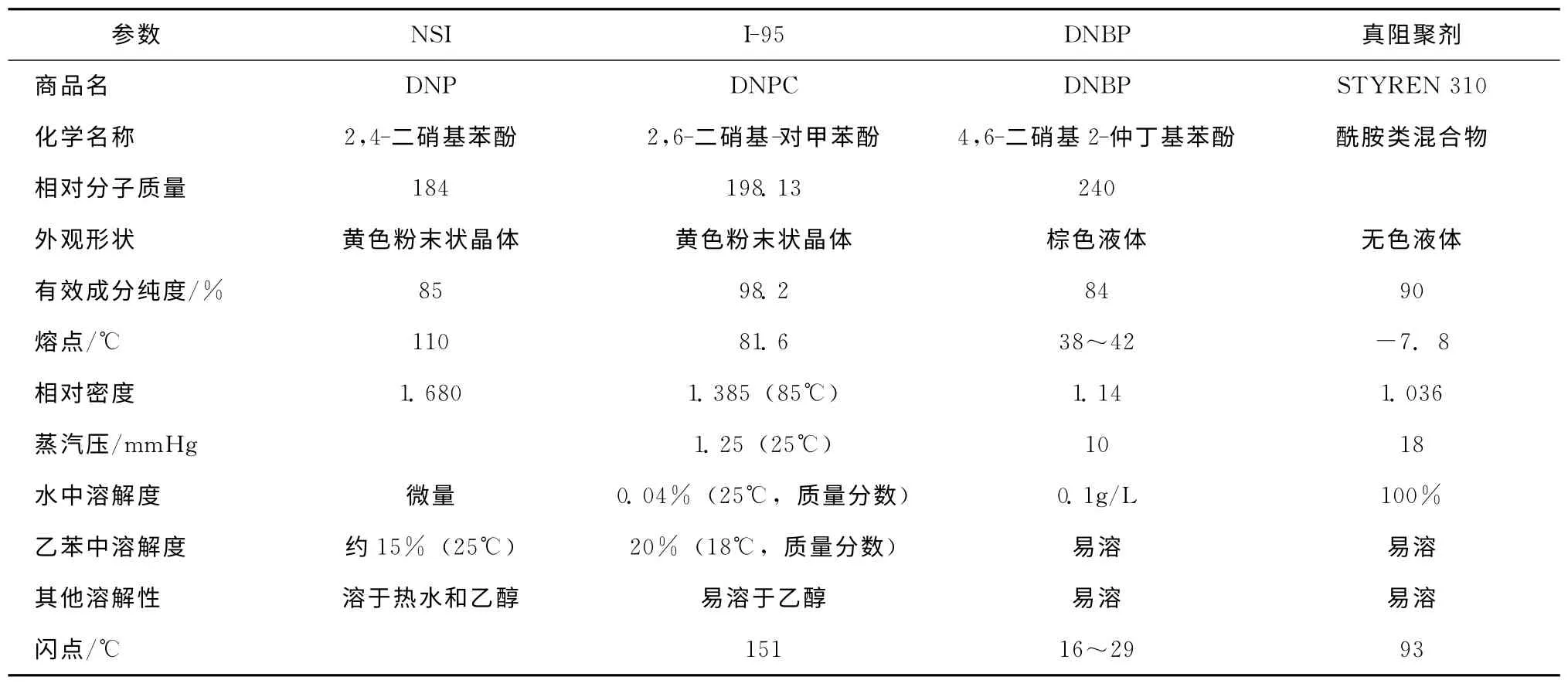

从表1可以看出,各类阻聚剂的闪点都比较低,易燃,具有氧化性。4,6-二硝基2-仲丁基苯酚、酰胺类阻聚剂溶解性好,减少了结晶;2,4-二硝基苯酚、2,6-二硝基-对甲苯酚溶解性差,易发生结晶,堵塞设备管线,影响生产。

表1 阻聚剂物理性质表

4.2 毒性比较

2,4-二硝基苯酚的LD50为20mg/kg,2,6-二硝基-对甲苯酚的LD50为95mg/kg,DNBP的LD值为50mg/kg,STYREN 310的LD值>5000mg/kg。可以看出,2,6-二硝基-对甲苯酚和DNBP的毒性比2,4-二硝基苯酚小,而STYREN 310毒性微弱。4种阻聚剂都具有毒性,在满足生产及经济效益要求下,应尽量使用低毒阻聚剂,减少阻聚剂用量。

4.3 阻聚剂发展和使用情况

NSI是20世纪70~80年代普遍使用的第一代阻聚剂。它的缺点是毒性大、污染重、阻聚效率较低、耐热性差,目前已很少单独使用,但仍然可作为辅助剂同其他阻聚剂复配,得到效果更好的复配型阻聚剂[2]。I-95是20世纪80年代使用的第二代阻聚剂之一。相对于一代阻聚剂,二代阻聚剂毒性降低,在苯乙烯中的溶解性提高。DNBP是二代阻聚剂中最典型的代表,具有低毒、无腐蚀、易溶解、耐高温、对苯乙烯气液两相阻聚性能优良的特点,可有效减少苯乙烯聚合。

20世纪90年代以来,一些由2~3种组分复配而成的新型阻聚剂开始在苯乙烯装置应用,成为第三代阻聚剂。这些阻聚剂阻聚效率高,用量少,易溶,毒性小,清洁环保,降低了生产成本。Styrex Combo协同阻聚方案是第三代复合型阻聚剂的典型代表。Styrex Combo协同阻聚方案具有以下优点:高效的阻聚活性、较低的聚合物水平、更高纯度的苯乙烯产品、更大的生产能力、毒性危害较低、NOx排放量降低、焦油循环量降低、AMS等杂质含量降低,提高了产品产量。

燕山石化化工七厂两套苯乙烯装置历年阻聚方案如表2。

表2 苯乙烯装置历年阻聚方案

5 苯乙烯精馏阻聚方案及措施

5.1 苯乙烯精馏阻聚方案

乙苯脱氢制苯乙烯工艺使用的Styrex 310与NSI协同阻聚方案,在大幅度降低NSI用量的基础上,高效抑制聚合物的生成。由于其阻聚方面的优点,使得苯乙烯精制工艺操作具有更大弹性。碳八抽提苯乙烯工艺使用的Styrex 310与DNBP协同阻聚方案,除了具有Styrex 310与NSI协同使用的优点外,还具有毒性更低、溶解性更强的优点。

采用协同阻聚方案,减少了NSI的用量,其毒性可以降低,减少其对人身伤害。减少了单位产品阻聚剂消耗,减少了阻聚剂结晶堵塞设备管线的问题。

5.2 苯乙烯精馏阻聚措施

5.2.1 减少苯乙烯在工艺系统中的停留时间

(1)工艺设计方面 苯乙烯极易在高浓度及高温条件下聚合,减少生产过程中高浓度及高温苯乙烯在设备中的停留时间,是工艺设计应考虑的一个方面。这些设备主要包括苯乙烯精馏塔釜液体收集槽、乙苯/苯乙烯精馏塔釜液体收集槽、苯乙烯精馏塔回流罐。

在管道设计时,考虑走苯乙烯介质的管线无袋形、有坡度,防止苯乙烯在低凹处停留导致聚合。

以苯乙烯为介质的压力表及液位计的引压管,是苯乙烯存在的死区。若死区长时间存在,将会造成引压管聚堵,仪表测量失效。为消除死区,工艺设计时,应考虑增设这些压力表及液位计引压管的氮气或苯乙烯连续吹扫管线。

(2)生产操作方面 乙苯/苯乙烯分离塔、苯乙烯精馏塔回流罐和塔釜液位日常操作要求稳定,暴空暴满会造成苯乙烯在设备中停留时间变长,液位过低还会造成设备局部过热,这些都会使苯乙烯聚合增加。苯乙烯精馏塔避免全回流操作,减少低负荷进料和大回流操作,乙苯/苯乙烯分离塔减少低负荷进料,通过这些操作减少苯乙烯在设备内停留时间,减少聚合。

含苯乙烯物料的管线长时间不使用,务必吹扫干净,低点放净放空,避免聚合堵塞。

5.2.2 维持工艺操作温度稳定,严禁超温超压

苯乙烯精馏系统严禁超温操作,一旦超温将引发苯乙烯聚合,苯乙烯聚合的同时又大量放热,导致苯乙烯进一步发生聚合,甚至出现暴聚现象。

系统超温后,应考虑采取停止苯乙烯进料、大剂量注入阻聚剂,加入乙苯等介质稀释等措施尽可能设法降低温度;如压力升高,可采取有效措施泄压,从而避免设备超温超压。系统降温降压后,尽快将设备内物料排空。

5.2.3 根据苯乙烯浓度调整阻聚剂注入量

生产过程中,乙苯脱氢制苯乙烯装置受催化剂寿命、生产操作等影响,脱氢液物料组成会发生变化。C8抽提苯乙烯装置受裂解汽油组成变化,及C8/C9分离塔、苯乙炔加氢、苯乙烯抽提操作等影响,C8馏分中苯乙烯浓度时有波动。根据分析结果,随物料中苯乙烯浓度变化及时调整系统内的阻聚剂注入量,防止聚合发生。

5.2.4 防止系统内漏氧

苯乙烯生产工艺中,为了降低操作温度,乙苯脱氢、苯乙烯分离等系统都在负压下操作,对防止系统泄漏要求较高。而且,根据苯乙烯聚合机理,系统漏入氧会加速苯乙烯聚合。

因此,装置投料开车前,需做好气密工作,防止系统内漏入氧气。同时,还需做好氮气置换工作,将系统内的空气置换干净。在日常生产操作中,对于排水、仪表维修等工作,严格按照操作规程进行,杜绝空气漏入系统。

5.2.5 加强对阻聚剂注入量的监测

保证阻聚剂正常注入是防止系统内聚合发生最基本的保障。但是,NSI等阻聚剂溶解性差,阻聚剂注入管线容易堵塞,阻聚剂注入泵容易发生故障,这些因素可导致阻聚剂注入中断。通过检查阻聚剂注入管线伴热运行情况、对阻聚剂注入泵加强巡检和维护、对阻聚剂注入量进行有效监测,可减少阻聚剂注入中断的事故发生。监测阻聚剂注入量的措施有:分析物料中的阻聚剂含量,检查阻聚剂注入流量表,检查阻聚剂注入泵出口压力表,对阻聚剂注入量定期标定。

6 结 论

本文就乙苯脱氢制苯乙烯、碳八抽提苯乙烯两种工艺中精馏阻聚剂的性能及使用效果进行比较分析,提出有效的阻聚方案和阻聚措施,减少系统内聚合发生,降低物耗,增加装置经济效益。得出如下结论。

(1)目前的苯乙烯生产工艺中,要有效防止苯乙烯聚合,必须在苯乙烯精馏和贮存系统加入苯乙烯阻聚剂。

(2)使用Styrex 310与NSI或DNBP协同阻聚方案,可以降低聚合物生成,减少阻聚剂消耗,降低装置物耗。

(3)降低苯乙烯在工艺系统中的停留时间、维持工艺操作温度稳定、减少系统漏氧量、随系统苯乙烯浓度变化及时调节阻聚剂用量、加强对阻聚剂注入量的监测,可以有效防止聚合发生。

[1] 吴星林,史铁钧,刘辉,等.苯乙烯精馏阻聚剂的研究进展[J].石油化工,2010(5):570-575.

[2] 张沛存.20Y3100型丙烯腈阻聚剂的工业试验[J].当代化工,2011(7):40-07.