化工流程模拟技术研究进展

李睿,胡翔

(北京化工大学化学工程学院,北京100029)

在我国,化工行业是国民经济的支柱产业,关系到人们日常生活中的方方面面。然而由于工艺条件的限制,在化工生产过程中会产生一些废物,这些废物不仅污染了周围的环境,而且影响了周围居民的身体健康。自从1970年,面对逐渐恶化的环境问题,人们开始反思并且开始采取一些污染治理措施。然而传统的末端治理虽然起到了一些作用,但是并没有从根本上解决污染问题。主要原因有:末端治理费用高,末端治理技术有限,末端处理造成资源能源浪费[1]。1989年联合国环境规划署(UNEP)提出清洁生产概念并积极推动清洁生产的实施,美国、丹麦、荷兰、英国、加拿大、澳大利亚等国家和地区都兴起了清洁生产浪潮,并获得了很大的成功,成为全球关注的热点[2-3],而我国2002年6月29日第九届全国人大常委会第28次会议审议通过了 《中华人民共和国清洁生产促进法》。国内外关于清洁生产的定义表述虽然不同,但其本质都是改变原来的末端治理模式,从源头、从全过程出发把废物转化产品,减少污染排放,减少对环境的破坏,实现可持续发展战略[4]。

化工生产过程可以简单概括为输入原料和能源、输出产品和废物。要实现清洁生产,一是要减少资源的消耗;二是要减少废物的产生,即要尽可能将原料转化为产品;三是节约能量,并尽可能采用清洁能源。我国化工行业中应用到的清洁生产技术主要包括:①过程模拟技术;②过程集成技术;③清洁的生产工艺;④清洁的反应体系;⑤超常规反应技术;⑥催化技术;⑦化工设备技术;⑧清洁能源[5]。

1 化工流程模拟技术

在众多的清洁生产技术中,化工流程模拟技术是由信息技术与化工技术相结合,以化工工艺过程的机理模型为基础,根据化工工艺过程的数据,如物料的温度、压力、组成、流量及设备参数 (如精馏塔的板数、进料位置),用数学方法来描述一个有多个单元的化工流程,通过在计算机进行单元或全过程的物料衡算、热量衡算,建立模型;并通过改变各种有效操作参数,从而得所需的最优结果。这其中包括最受关心的原材料消耗、工程消耗和产品、副产品的产量和质量、设备尺寸估算和能量分析等许多重要数据[6-7]。

近些年随着计算机技术的飞速发展,软件、硬件的性能全面提高,可使实际的化工生产过程全面、精确地反映在计算机上,而不需改变现有装置的任何参数,因此,在理论上有了很大的优化空间。化工模拟人员可以在计算机上以实际装置为基础,任意改动工艺参数,确定出不同的方案,全方位综合对比分析各方案的优缺点,从而得到经济效益、环境效益最优的方案,达到清洁生产的目的。而且,应用流程模拟技术可以节省大量时间、原料和操作费用,提高产品质量和产量,降低消耗,同时还可以对化工生产过程的规划、研究和开发及技术可靠性作出分析和对比[7]。

2 主要的化工模拟软件及其应用

2.1 Aspen Plus

Aspen Plus化工流程模拟系统是20世纪70年代由美国能源部委托麻省理工大学开发的大型化工模拟软件,由美国最大的过程应用软件公司ASPEN技术公司80年代初推向市场,它的数据库包括约6000种纯物质的数据,同时该数据库也收集了25万多套气液平衡和液液平衡数据。用户可以把自己初始的物性数据输入Aspen Plus系统当中,利用它提供的单元操作模型,通过严格的计算方法,准确地进行单元和全过程的模拟计算。利用这一软件还可以优化已有装置的操作条件或开发设计新建、改建装置。由于其具有功能强大、模拟准确、使用方便等特点,而广泛用于化工、炼油、石油化工、气体加工、煤炭、医药、冶金、环境保护、动力、节能和食品等工业领域[8]。

除了具有流程模拟功能,Aspen Plus还具有灵敏度分析、工艺计算、物性数据回归、经济评价等其他方面的功能。此外,实际生产中,某些物质在Aspen Plus自带的数据库中查找不到时,Aspen Plus还具有物性估算的功能。

洪文鹏等[9]运用Aspen Plus软件以氨法脱硫单塔系统为研究对象,对其脱硫系统的吸收、中和和氧化过程进行了模拟,得到了各节点的物质流量及组分、化学反应的参数条件、脱硫效率、产品的质量等参数,并对入口烟气中SO2质量浓度、液气比、烟气量和氨液量对脱硫效率的影响进行了分析,并确定出最佳的工艺条件。

王丽等[10]利用Aspen Plus对乙酸正丁酯的合成工艺流程进行了模拟计算。选用强酸性阳离子交换树脂取代硫酸,在反应精馏塔中一次完成反应和分离,取代原有的分步工艺,塔顶气相部分经蒸汽冷凝器、冷却后在分水器中分出有机相和原料一起从第一块塔板入塔,并且假设每块反应塔板上同时达到了化学平衡、相平衡和热平程,最终分别确定出全塔、精馏段、反应段、提馏段板数,得到了最佳的工艺参数和产品质量。

在温室效应加剧的今天,怎样消减大气中CO2越来越受到人们的关注。Éverton Simões Van-Dal等[11]应用Aspen Plus软件模拟了化学吸收CO2,加水电解生产甲醇的过程,利用火电厂的烟气吸收CO2,加水后用无碳电极电解生产甲醇,同时产生的热能可以被甲醇生产厂利用,这样节省了很大一部分的能源投入。

2.2 Hysys

Hysys模拟软件是加拿大著名油气加工模拟软件工程公司Hyprotech公司研究开发出的产品,它被Aspen Tech公司收购后,软件得到升级,并为数据集成带来了很大的方便。此数据集成系统的特点是工艺流程和单元操作依靠物流相关联。Hysys模拟软件分为动态模拟和稳态模拟两大部分,模拟过程中稳态和动态同时使用同一个目标,不需要传递数据,而且可以很方便地从静态切换到动态。其动态模拟最突出的优点就是可以实时的测量和控制运行中所有系统,以便于在线调整操作参数,而且当优化模型直接与DCS控制系统相连时,可以实时找出工艺流程的最佳操作条件[12]。Hysys的特点是操作方便、计算效率高、计算的收敛性强,更关注工段级的操作,更强调实时性,可以和Aspen Plus形成功能互补,广泛应用于石油化工、电解质、制药和气体处理等相关领域[8]。

李勇等[13]采用Hysys流程模拟软件对常减压塔蒸馏生产润滑油原料的运行状况进行了模拟,得出了减压塔总的物料平衡、操作条件、产品质量指标等最佳结果,而且Hysys模拟能实时的反映装置的运行状况,为装置的稳定生产、优化节能提供参考,并为将来润滑油产品质量提升提供技术支持。

李占生等[14]根据天然气组分,采用 Hysys模拟了加压使醇胺溶液吸收天然气中的酸气、低压及升温条件酸气挥发的工艺流程,模拟结果表明净化后的天然气中H2S及CO2的含量均满足标准要求的一类净化气质量指标要求,并提出通过调试再生塔底压力来控制塔底温度和装置补水等关于实际操作建议。

伊朗的气田产出的天然气所含的酸性气体(H2S、CO2)浓度过高,会产生腐蚀管道、污染环境等问题。Abdulrahman等[15]采用 HysysV.7.3软件,模拟了二乙醇胺溶液吸收酸性气体的过程,同时对比了乙醇胺和甲基二乙醇胺的去除效果,并考察了醇胺溶液的浓度和流量等工艺条件,使产出的天然气中酸性气体大幅降低,从而达到了天然气管道输送要求。

2.3 Pro/Ⅱ

Pro/Ⅱ软件是由美国SimSic公司开发的流程模拟软件,拥有包含了超过1700种物质的物性数据库、40多种单元操作模块。它不仅可以进行基本的稳态模拟,还能够计算物质性能、设计工艺设备、估算运行费用、评价经济效益及进行环境保护方面的计算。它的发展历史悠久,积累了大量的实际工程经验,能够模拟整个工艺流程中包括简单的管道、阀门和复杂的反应器、分离器在内的所有装置。Pro/Ⅱ软件还可以同换热器计算软件等其他大型软件联用,其结果也能以 Word、Excal等多种方式输出,广泛应用于油气加工、炼油、化工、聚合物及制药行业中新建装置设计、老旧装置优化及技术改造[8,12]。

曹媛维[16]利用Pro/Ⅱ软件模拟丙烯精馏塔流程,总结出随着装置规模大型化,该塔需采用多溢流塔板形式,并考虑塔板形式对板效率取值的影响,针对操作不稳定、问题,提出可增设进料口在不同位置进料以满足要求,并且要充分考虑塔顶冷凝器和塔底再沸器的设计余量;针对能耗大的问题,提出在传统工艺流程基础上在塔顶冷凝器后增设排放冷凝器进一步回收丙烯的节能优化方案。

雷杨等[17]以催化裂化中典型的吸收稳定四塔流程作为研究对象,通过流程模拟软件Pro/Ⅱ模拟计算,并选择SPK为模拟过程的热力学方法,在确定了吸收稳定系统干气、液化气和稳定汽油等产品质量的条件下,对补充吸收剂流量、吸收塔和解吸塔压力、稳定塔进料温度和进料位置、解吸塔冷热进料比例等影响因素进行分析。并得到最优化的系统操作参数。

2.4 ChemCAD

ChemCAD软件是美国Chemstations公司开发的流程模拟软件,提供大量的热平衡和相平衡计算方法,包含39种K值计算方法和13种焓计算方法,同时提供了50多个单元操作模型用于物料平衡和能量平衡核算,可以满足化工厂的基本需要,为开发、设计工艺流程,改造、优化生产技术提供一定的理论支持[18]。ChemCAD软件在 Windows系统中即可运行,并且可与其他的应用程序兼容,这样极大地方便了模拟数据在ChemCAD与其他应用程序之间的传输。ChemCAD软件主要应用于化学和石油工业、炼油、油气加工、制药工业等领域[12]。

杨畅等[19]应用化工流程模拟软件 ChemCAD对2-甲基-1-丁醇与乙酸2-甲基-1-丁酯的萃取精馏工艺过程进行全流程静态模拟,并对进料位置、回流比和馏出比等重要操作参数作出灵敏度分析,对萃取剂进料量、进料温度等操作条件进行优化,最终达到分离要求。

为了净化天然气,雷宝刚等[20]采用ChemCAD软件对TEG脱水系统进行全流程模拟,考虑了TEG循环量、原料气进料温度及TEG贫液质量分数对脱水效果的影响,确定最优化的操作条件,完全可以满足生产的需求。

Sandesh等[21]利用填充床反应蒸馏柱制取醋酸甲酯,并用ChemCAD软件模拟反应流程,考察了再沸器温度、富集温度、反应器温度、催化加投加量、反应物浓度和流量对产物的影响,找出了最佳的操作条件,并建立了精确的数学模型,计算出反应的K值。

2.5 gPROMS

gPROMS软件是由帝国理工学院PSE研究中心研制开发出来的,具有过程建模、仿真、及动态模拟等功能。最近又推出了最新版本V3.53。gPROMS基于联立模块思想,将复杂的对象模型逐级分解成多个简单模型,用这些连接起来的简单模型来替代复杂模型,这样就降低了对复杂过程建模的难度,而且使编译的简单模型有了更强的通用性。与其他模拟软件相比,gPROMS有很强的处理非连续性过程能力,而且能够与多种应用程序建立动态连接,共同完成复杂流程的模拟。如:它可以与Aspen软件相连接,借助Aspen的物性数据库来完成精馏等化工过程的模拟[22],得到的模拟数据可以直接输出到Excel文件中。gPROMS的应用领域十分广泛,其在化学工业、石油化工、石油和天然气加工、精细化工、食品工业和制药都拥有众多用户。

乙炔加氢反应器具有非线性、慢时变的特点,罗雄麟等[23]基于流程模拟软件gPROMS对反应器进行了稳态模拟,结果表明反应器的主要影响因素为催化剂径向热导率、粒子内有效热导率、氢气相间传质系数和粒子内氢气有效扩散系数。在稳态模拟的基础上,改变操作条件,得到反应器各床层混合气体温度和乙炔出口摩尔分数等变量的动态变化趋势,综合模拟结果,说明反应器在多数操作点附近都是稳定的。

郝吉鹏等[24]应用gPROMS和Aspen Properties,建立了乙烯装置脱乙烷塔系统的动态模型并对其进行了模拟验证,考虑了进料量波动﹑进料中乙烯含量增加和进料温度下降等脱乙烷塔的响应。结果表明,开车过程中,及时超调回流量和再沸器加热量可以减少产品质量达到控制要求所需的时间;当衰减震荡式进料量波动﹑乙烯含量增加和进料温度下降时,首先会引起再沸器液位的逆向动态响应,并且衰减震荡式进料量波动和乙烯含量增加都会引起塔顶丙烯含量和塔底乙烷含量的峰值波动。

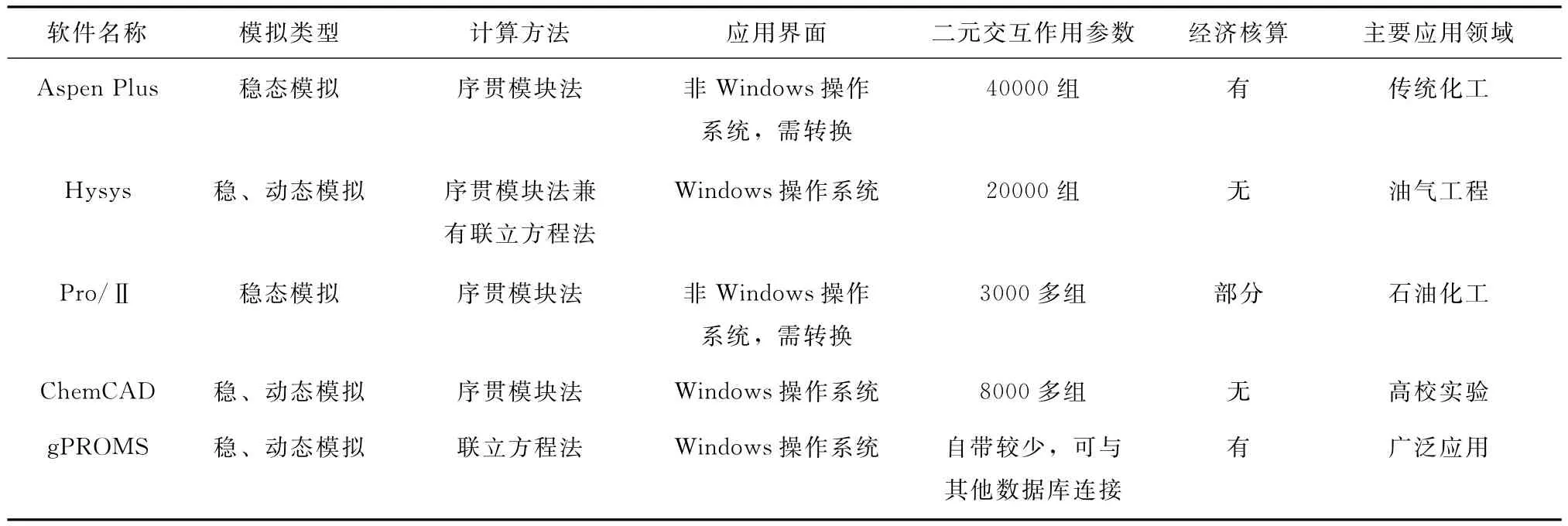

表1为以上5种软件的性能对比。

3 结语与展望

在能源危机、环境恶化的今天,化工行业的清洁生产是势在必行的。流程模拟技术最为清洁生产中重要的技术之一,它可以在计算机上准确模拟出化工生产过程,优化操作条件,研发清洁生产工艺,使更多的原料转化为产品,减少废物的产生,同时节省大量的人力、物力、财力。各种各样的过程模拟软件都有强大的模拟功能、丰富的物性数据库,同时又有不同的侧重点,能够满足各种工艺流程的需要。

表1 5种软件的性能对比

然而,目前多数成功的实施都是采用分散优化的方法,即将整厂按逻辑关系分散成不同的单元,分别进行优化,得到最佳的工艺条件。但是没有进行整体协调,这一方法获得的众多最优操作条件不一定是整体最优解。未来的模拟优化技术必需走向化工厂整体优化和企业级优化,甚至是地区级的最优。如在一个化工园区内,一个工厂的产品、副产物、废物都有可能是其他工厂的原料,这时单个工艺的优化结果就不能保证整体最优。即需以产品或原料的数量与组成建立整体的模拟,通过地区级的流程模拟调控各个工厂的生产,减少甚至消除废物的产生,真正地实现化工行业的清洁生产。

[1]Abou-Elela S I,Haleem H A,Abou-Taleb E,et al.Application of cleaner production technology in chemical industry:A near zero emissions[J].Journal of Cleaner Production,2007,15:1852-1858.

[2]Daylan B,Ciliz N, Mammodov A.Hazardous process chemical and water consumption reductionthrough cleaner production application for a zinc electroplatingindustry in Istanbul [J].Resources Conservation and Recycling,2013,81:1-7.

[3]Herat S.Education and training for cleaner production:A flexible learning approach [J].Journal of Cleaner Production,2000,8:361-364.

[4]马妍,白艳英,于秀玲,等.中国清洁生产发展历程回顾分析[J].环境与可持续发展,2010(1):40-43.

[5]陈和平,包存宽.我国化学工业中清洁生产技术的研究进展[J].化工进展,2013,32 (6):1407-1414.

[6]朱兆友,张方坤,王英龙.化工过程动态仿真的研究与应用进展[J].现代化工,2013,33 (7):118-120.

[7]韩正.计算机在化学工程中的应用[J].化学工程与装备,2012 (9):154-156.

[8]陈虹,李敏,王涛,等.化工流程模拟软件的应用进展[J].四川理工学院学报:自然科学版,2010,23 (5):580-585.

[9]洪文鹏,何慧颖,刘广林,等.基于Aspen Plus的氨法脱硫单塔系统流程模拟[J].动力工程学报,2013,33(2):141-146.

[10]王丽,吴世逵,吴剑锋,等.用Aspen Plus模拟醋酸正丁酯反应精馏工艺过程[J].广东石油化工学院学报,2013,23 (1):1-3.

[11]Van-Dal E S,Bouallou C.Design and simulation of a methanol production plant from CO2hydrogenation [J].Journal of Cleaner Production,2013,57:38-45.

[12]朱沛沛,李嘉乐,赵红珠,等.计算机模拟在化工设计中的应用研究进展[J].精细与专用化学品,2012 (9):45-48.

[13]李勇,蒙頔,王琪.HYSYS流程模拟技术在常减压装置减压塔的应用[J].化工中间体,2013(4):42-46.

[14]李占生,张玉玺,由方书,等.天然气胺法净化工艺中HYSYS模拟计算研究[J].石油规划设计,2013(5):27-29.

[15]Abdulrahman R K,Sebastine I M.Natural gas sweetening process simulation and optimization:A case study of Khurmala eld in Iraqi Kurdistan region [J].Journal of Natural Gas Science and Engineering,2013,14:116-120.

[16]曹媛维.乙烯装置丙烯精馏塔优化设计[J].化学工程,2012,40 (9):74-78.

[17]雷杨,张冰剑,魏志强,等.基于流程模拟的催化裂化吸收稳定系统分析与操作优化[J].石油炼制与化工,2012,43 (1):93-99.

[18]李惠茗.常用化工流程模拟软件浅析 [J].甘肃石油化工,2010 (3):45-48.

[19]杨畅,刘其松,宋航,等.萃取精馏分离2-甲基-1-丁醇与乙酸2-甲基-1-丁酯的过程模拟与工艺优化[J].应用化工,2013,42 (3):470-474.

[20]雷宝刚,李学坤,范峥,等.天然气脱水系统模拟及主要设备优化 [J].化学工程,2013,42 (2):74-78.

[21]Sandesh K,JagadeeshBabu P E,Math S,et al.Reactive distillation using an ion-exchange catalyst:Experimental and simulation studies for the production of methyl acetate[J].Industrial and Engineering Chemistry Research,2013,52:6984-6990.

[22]张晓杰.基于gPROMS的反应精馏过程模拟与分析 [D].上海:华东理工大学,2011.

[23]罗雄麟,刘建新,许锋,等.乙炔加氢反应器二维非均相机理动态建模及分析[J].化工学报,2008,59 (6):1454-1461.

[24]郝吉鹏,张雷.乙烯装置脱乙烷塔的动态模拟分析[J].化工技术与开发,2013,42 (7):51-56.