高压电机定子线圈真空浸漆的破压故障分析

段 衡, 蔡彩华, 梁正仁

(西安泰富西玛电机有限公司,陕西 西安 710032)

0 引 言

线圈是电机的核心部件,是产生磁场的主要媒介。线圈的真空压力浸漆工艺应用是现代大中型高压电机的主要趋势,该方法具有占用空间少、效率高、可靠性高、节约材料等优点,可有效提高高压电机的质量及运行可靠性。

随着现代电机工艺及其绝缘材料的发展,高压电机定子线圈主要采用热压成型工艺。绝缘线圈的绕制有两种: 一是人工包制,这种方法易受外界因素影响,比如工人对技能的娴熟程度、心情、劳动强度等都会影响线圈的质量;二是用数控包带机进行绕制,这种方法可有效避免外界因素的影响,使线圈上的绝缘更均匀,提高了线圈质量。但这两种方法绕制的绝缘线圈在经过真空压力浸漆以后,线圈的绝缘层都会出现不同的折皱纹,这种折皱是导致线圈破压的直接原因。

在过去很长时间里,定子线圈的对地破压现象时有发生。出现这个现象以后很多企业没有进行深层次的解剖和分析,很多时候错把问题归咎于操作不当,对企业和个人造成不同程度的损失,造成的后果非常严重,甚至会导致整台电机报废。

1 定子线圈破压的故障分析及原因

1.1 线圈破压故障分析

针对这种偶尔出现的对地故障现象,把受损的故障线圈从槽内取出后,进行了有效的分析和研究。经过对出现对地故障的定子线圈的抽样解剖和分析观察,发现在绝缘层中出现了折皱纹,使线圈绝缘体中出现了空虚夹层,容易引发高压电流顺着绝缘层中的皱纹夹层放电到其他的绝缘薄弱点,将线圈绝缘体击穿而产生破压。从对地故障发生的实物图片上,可清晰地看到引起定子线圈故障的原因。图1是发生对地破压以后的故障线圈,从中可清晰地看到定子线圈在发生对地破压以后,电流沿着折皱纹延伸到线圈绝缘的薄弱点直接击穿云母绝缘,形成对地破压。

图1 定子线圈发生破压故障后的解剖图

1.2 定子线圈的绝缘包扎分析

为了准确找到产生这种折皱纹的原因,对高压定子线圈的绝缘包扎过程进行了仔细观察和研究。

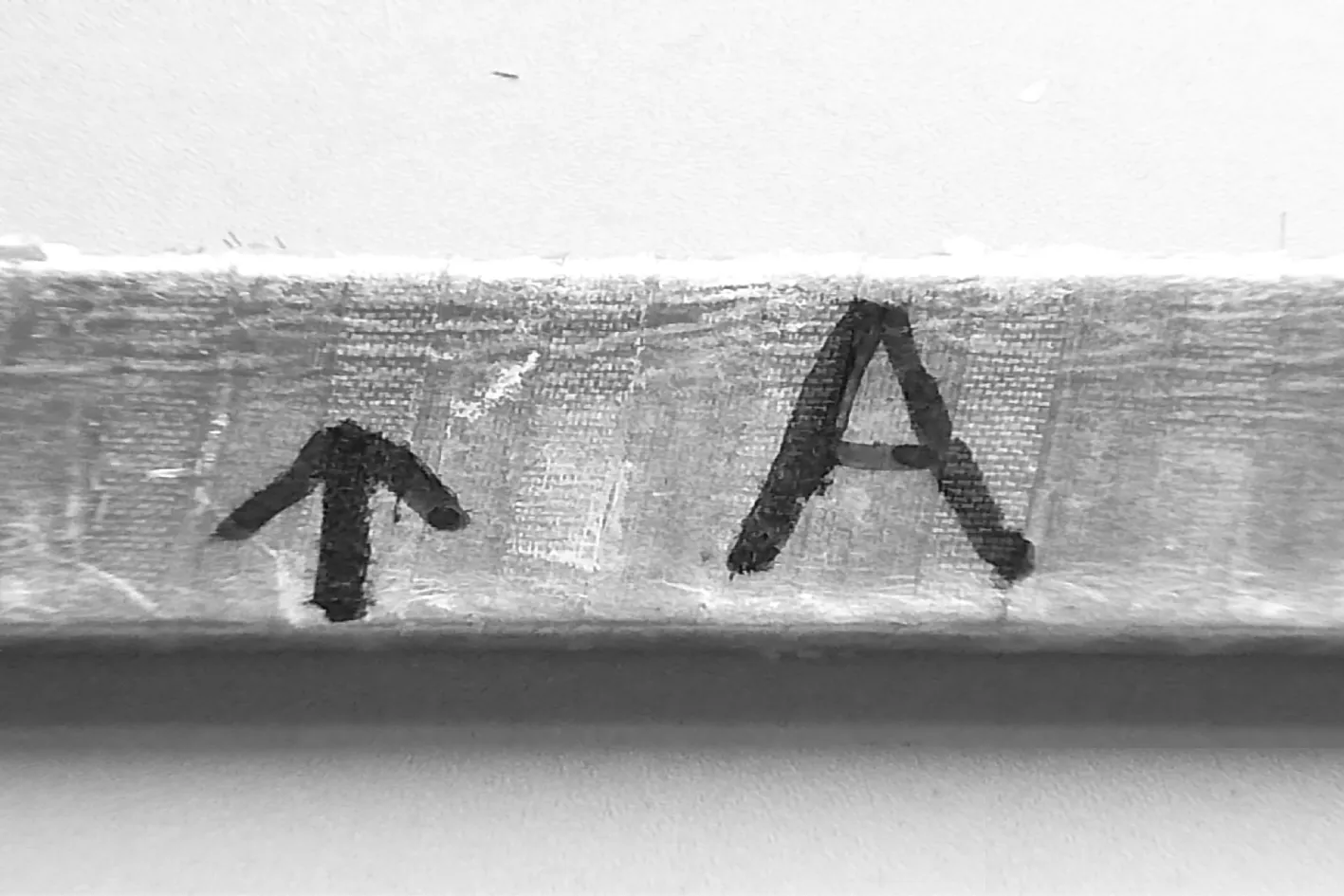

首先,线圈绝缘包扎有采用手工操作包带机和数控自动包带机(机械手)两种方法。采用手工绝缘包带机时,由于操作者的个人技术素质、工作情绪、包带机的包带速度和云母带的张力调整力度不同等原因,很容易发生这种折皱纹。数控自动包带机由于不受外在环境的影响,包扎出来的线圈均匀平整。但浸漆后将线圈从定子铁心中取出后发现,同样存在这种折皱纹现象。如图2中所示,用数控包带机包好绝缘的线圈经过真空压力浸漆以后,线圈A面的上部出现折皱纹。

图2 绝缘线圈A面

从线圈B面发现,同样一个线圈的折皱纹却出现在下方,如图3所示。

图3 绝缘线圈B面

1.3 折皱纹形成原因的分析

从图2、图3可看出,A面的折皱纹在线圈的上端出现,B面的折皱纹在线圈的下端出现,出现这种现象的原因与云母带包扎线圈时的运行方向有关。分析可知,随着包扎厚度的增加,每包扎线圈一次,包扎线圈一周的时间和云母带的长度都相应的增加,但包带机的包带速度并没有改变,并且现有的包带机的张力调节一般依靠固定弹簧进行控制,无法真正满足包扎时的恒张力要求。这就使得线圈越包越紧,开始包的云母带就比后面包的云母带松。不过在浸漆前由于云母带比较软,折皱在里层,折皱纹表现不明显。但线圈在真空罐里抽真空、泄压、浸漆、加压、烘干固化后,就很明显可看到折皱纹现象。

1.4 线圈绝缘材料的分析

对包扎线圈的材料(云母带)也进行了分析,随着包扎线圈的进行,云母带受的张力也越来越大。受力大小的不同也对线圈材料产生一定的影响。将云母带拉紧以后,随着包带机的张力逐渐增大,云母带的塑形变形也越大。这也是产生线圈折皱纹的主要原因。

最后,在定子线圈嵌线工序中,根据现场操作工的反映,定子线圈有的很容易嵌入定子铁心槽内,而有的很难嵌入定子铁心槽内。对这两种线圈进行了跟踪和研究,取样解剖后发现: 很容易嵌入槽内的线圈在浸漆后,折皱纹非常明显;较难嵌入槽内的线圈在浸漆后,折皱纹很微小。

2 结 果

发生这种折皱纹现象后,跟踪半年进行了多方面的分析。这种折皱纹在目前技术水平条件下很难消除,但折皱纹的大小可人为控制。可通过严格控制线圈宽度方向与铁心槽之间的贴合程度,提高定子线圈嵌入定子铁心槽内的槽满率,减少线圈包扎过程中直线部分的不合格率(薄厚不均)。另外,要求操作者根据包扎绝缘时的状况,及时调节云母带的张力,减少这种折皱纹现象的发生。

实施严格的操作规程后,因折皱纹现象引起对地破压的概率很低。

3 结 语

(1) 包扎线圈的绝缘材料云母带的质量很关键,只有云母带的质量保持稳定,才能确保包带机在恒定的速度下包出来的线圈折皱纹现象减少。

(2) 严格控制线圈与槽之间的贴合程度,使定子线圈不受真空压力浸漆造成的绝缘材料的变形影响,线圈的对地破压现象一般很少出现。

(3) 线圈的制造过程中应该加强质量管理,严格遵守操作规程,及时做好工艺记录,例如云母带的包扎、真空压力浸漆的温度控制等。

(4) 事实上要完全消除产生定子线圈破压故障的因素是不可能的,只有严格执行操作规程才能尽可能地避免折皱纹现象的发生,降低对地破压的概率。

【参考文献】

[1] 郁鸿发.高压电机定子线圈绝缘发空的预防和认识[J].绝缘材料通讯,1997(4): 15-18.

[2] 金续曾.电机绕组修理手册[M].北京: 中国水利水电出版社,2001.