控制棒驱动机构轴向传热特性试验和理论分析

张 升,顾汉洋

(上海交通大学 核科学与工程学院,上海 200240)

控制棒驱动机构(CRDM)是反应堆功率控制和反应堆安全控制的核心系统。按机构形式来分,CRDM有磁力提升型、液压驱动型、气压驱动型等形式。由于磁力提升型CRDM具有结构简单、制造方便、提升力大、寿命长等优点,所以目前我国压水堆核电机组使用磁力提升型CRDM[1-2]。为减少热损失以提高经济性能,在反应堆压力容器四周及顶盖设有金属保温层。但由于磁力提升型CRDM线圈部件耐温性能所限,因此核电站为CRDM工作线圈专门设置了冷却通风系统。CRDM外部的强制通风冷却会引起CRDM内部冷却剂的自然对流,也称热虹吸现象。研究表明,热虹吸引起的传质流动是CRDM温度上升的主要原因。目前国内外针对CRDM通风冷却的试验和理论研究鲜见文献[3-9]报道,其中的试验研究均集中于整体通风换热特性研究,而对通风冷却过程中局部的换热研究十分有限。本文针对单台CRDM通风冷却过程中的局部传热特性进行试验和理论模型研究。由于核电站中CRDM组件是均匀布置的,每台CRDM外部的通风条件几乎相同,所以本文对单台CRDM轴向传热特性的研究适用于核电站中所有CRDM组件。

1 CRDM轴向传热试验装置

为了给CRDM提供通风系统和稳定可控的高温高压水试验环境,设计了CRDM轴向热传导试验装置(图1)。该装置包括某一型号的CRDM试验件(全尺寸CRDM样机)、恒温恒压系统、通风系统和数据采集系统。CRDM试验件为磁力提升型控制棒驱动机构,它通过接口管座与稳压恒温系统中的下筒体相连。CRDM试验件中的驱动杆模拟体采用与实际驱动杆相同外径的圆管,以保证热虹吸现象的相似。稳压恒温系统通过陶瓷加热器和稳压器为CRDM试验件提供与一回路压力容器上腔室相同的高温高压水环境(t=315 ℃,p=15.5 MPa)。通风系统通过鼓风机变频器调节并控制通风速度,对矩形试验本体风道内的CRDM试验件(含接口管座)进行强制冷却。数据采集系统实现对所需测量的物理量的实时采集与存储。

试验所需测量的物理量包括加热功率、鼓风机出口风速、试验本体风道进出口风温、恒温恒压系统压力、驱动杆模拟体内壁温及对应高度处CRDM行程壳体外壁温。其中,加热功率由HIOKI3390功率分析仪(精度±0.16%)测量;风速由JCYB-2000A型毕托管(0.5级精度)测量;风道进出口风温由T型热电偶(Ⅰ级精度)测量;系统压力由EJA型510A压力传感器(0.1级精度)测量;驱动杆模拟体内壁温由K型热电偶(Ⅰ级精度)测量;CRDM试验件行程壳体外壁温由T型热电偶(Ⅰ级精度)测量。驱动杆模拟体内表面布置13个热电偶(热电偶3、4、5分别在保持线圈、传递线圈和提升线圈的高度处),在对应高度的CRDM行程壳体外表面布置8个热电偶,具体布置位置如图2所示。

图1 CRDM轴向热传导试验装置流程图

压力信号用NI PXI-6255采集卡采集,温度信号用NI PXI-1102采集卡采集。所有信号经NI数据采集系统同步采集后,进行模/数(A/D)转换,输入计算机进行显示和存储。试验过程的监控、测量和存储通过LABVIEW程序完成。

2 试验结果及分析

2.1 CRDM轴向温度分布

如无特殊说明,本文中的风速均指磁轭线圈部件外表面的风速,而高度均从接口管座入口算起。对不同风速(0~15 m/s)、加装和不加装棒位探测器的情况进行了试验研究,试验中恒温恒压系统的压力和温度分别为p=15.5 MPa、t=315 ℃。试验得到了不同风速下驱动杆模拟体内壁温和CRDM行程壳体外壁温的轴向分布,如图3所示。

从图3可看出:相同高度处的壁温随风速的增大而减小,且减小的幅值随风速的增大而减小。这说明风速存在一个限值,当风速超过此值后再提高风速,驱动杆模拟体的内壁温和CRDM行程壳体的外壁温不再明显变化。为了定量分析,对壁温无明显变化进行如下定义:当风速变化1 m/s时,壁温的变化在0.1 ℃以内。以保持线圈、传递线圈和提升线圈高度处的3个热电偶为例,对不同风速下该高度处驱动杆模拟体内壁温分别进行二次多项式拟合,结果如图4所示。图4中保持线圈、传递线圈和提升线圈拟合曲线相对偏差的最大值分别为2%、1.7%、1.9%。根据前面对“无明显变化”的定义,可得到3个线圈处风速的限值分别为13.9、13.4、13.3 m/s。保守起见,取风速的限值为13.9 m/s,即当风速超过该值后,再提高风速壁温无明显变化。由于线圈的工作温度不能超过其设计温度,所以风速还存在一个最小值。本文将线圈的设计温度作为该高度处驱动杆模拟体内壁温不能超过的温度。由于保持线圈最易失效[10],其工作温度最高,所以若保持线圈的温度在设计温度内,则其他两个线圈的工作温度也会在设计温度内。假定设计温度为200 ℃,将该值代入图4中t3的拟合公式可得风速最小值为11.5 m/s。所以,风速在11.5~13.9 m/s之间时,既能保证CRDM的安全性又能使热损失尽可能少。

图2 热电偶的布置位置

a——驱动杆模拟体内壁温轴向分布;b——CRDM行程壳体外壁温轴向分布

a——保持线圈;b——传递线圈;c——提升线圈

图5为净加热功率Pnet随风速的变化。假定风速为CRDM能正常工作的最小风速11.8 m/s,则此时的净加热功率为8.14 kW。

图5 净加热功率随风速的变化

2.2 行程壳体传热模型

加装棒位探测器后,CRDM上部的换热变得复杂,难以建立传热模型。对不装棒位探测器的情况进行试验,并对磁轭线圈以上的CRDM行程壳体内部的热虹吸现象建立传热模型。传热模型中涉及到的位置z是以1 600 mm的高度为参考零点。

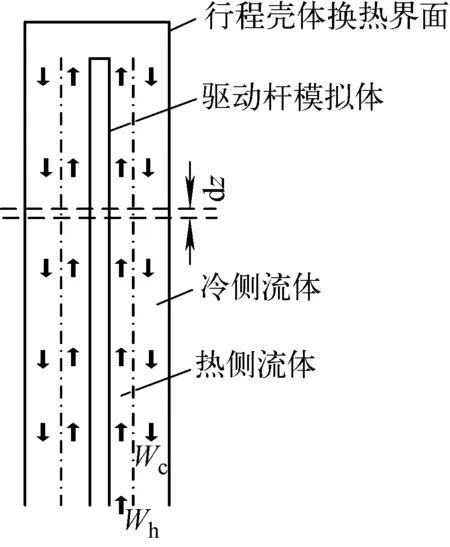

图6为CRDM行程壳体内部的热虹吸现象示意图。试验本体风道中的空气流过并冷却行程壳体的外壁面。行程壳体内部靠近换热界面一侧的流体被冷却,导致温度降低,密度增大,因此在重力作用下沿行程壳体的内表面向下流动,称为冷侧。同时,钩爪部件内温度相对较高的流体则沿驱动杆模拟体外表面向上流动,称为热侧。冷侧流体向下流动,热侧流体向上流动,因此形成了自然对流,也称为热虹吸现象。

图6 CRDM行程壳体内部热虹吸现象示意图

为建立简单的传热模型,需进行一些假设:1) 忽略固体轴向方向的热传导;2) 近似认为驱动杆模拟体的内壁温与热侧流体的温度相等;3) 近似认为冷侧流体的温度与行程壳体的外壁温相等。行程壳体外表面既有对流换热又有辐射换热,本文使用总换热系数来处理。

采用Dittus-Boelter关系式[11]计算Nu,然后结合Nu的定义计算行程壳体外表面的对流换热系数。

(1)

式中:Nuf为流体的努塞尔数;Ref为流体的雷诺数;Prf为流体的普朗特数。加热流体时,n=0.4;冷却流体时,n=3。由于CRDM行程壳体加热外部的冷却空气,所以取n=0.4。

流体的努塞尔数定义式为:

(2)

式中:Hcc为CRDM行程壳体外表面的对流换热系数;D为当量直径,其表达式[12]为D=4(l2-πd2/4)/(4l+πd),l为矩形风道的边长,d为行程壳体的外径;λ为冷却空气的导热系数。

采用式(3)计算单位时间内的辐射换热量Wγ:

(3)

式中:ε为辐射率;σ为斯忒藩-玻尔兹曼常数;A为辐射面积;t1为行程壳体外表面的温度;t2为试验本体风道的壁面温度。为方便求解,将t1和t2视为与位置z无关的常数,取行程壳体两端外表面温度的平均值作为t1的值,取行程壳体两端位置处风道壁面温度的平均值作为t2的值。将式(3)写成如下对流换热的形式:

Wγ=HγA(t1-t2)

(4)

式中,Hγ为由辐射引起的等效换热系数。联立式(3)、(4)可得Hγ的表达式:

(5)

因此,总换热系数Hc为:

Hc=Hcc+Hγ

(6)

冷侧和热侧流体的能量守恒方程和质量守恒方程如下:

(7)

(8)

Wc=Wh

(9)

式中:Wc和Wh分别为冷、热侧流体的质量流量;cp为流体的比定压热容;tc和th分别为冷、热侧流体的温度;Hc和Hh分别为CRDM行程壳体外表面总换热系数和冷、热侧流体之间的换热系数;Pc和Ph分别为换热界面内壁周长和冷、热侧流体的分界周长;tair为z位置处行程壳体外表面冷却空气的温度。为方便求解,将tair视为恒定值,其值为CRDM行程壳体两端冷却空气温度的平均值。

边界条件:z=0时th=tin,z=L0时th=tc。其中,tin为z=0处热侧流体的温度,L0为z=0的位置到CRDM行程壳体顶部的距离。

稳态时,由浮升力提供的驱动压头与对流回路中的压降损失相等,因此有下式成立:

(10)

其中:Δpdrive为由密度差引起的驱动压头;ρ(tc)和ρ(th)为冷、热侧流体温度分别为tc、th时的密度;Δpf和Δpe为单位质量流体的沿程摩擦阻力压降和由截面变化引起的局部阻力压降。

Δpf和Δpe的表达式如下:

(11)

(12)

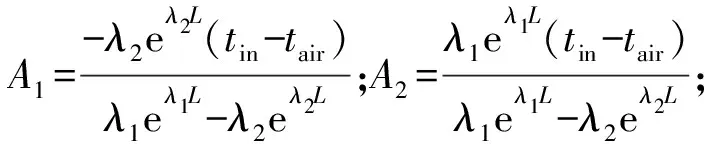

式中:fj为第j个流动段的摩擦系数;Lj为第j个流动段的长度;Dj为第j个流动段的当量直径;ρ为流体的密度;V为流体的特征速度;g为重力加速度;Ke为对流回路中的局部阻力系数。联立以上各式可求出冷、热侧流体的轴向温度:

th=tair+A1eλ1z+A2eλ2z

(13)

tc=tair+B1eλ1z+B2eλ2z

(14)

将计算得到的数据与试验数据进行比较,结果示于图7。当冷却风速分别为5、10和15 m/s时,驱动杆内壁温的计算数据与试验数据间相对偏差的最大值分别为4.3%、2.5%、2.6%,而此时行程壳体外壁温的计算数据与试验数据间相对偏差的最大值分别为2.6%、3.1%、4.3%。由此可知,内外壁温的相对偏差均很小,所以文中建立的热虹吸计算模型是准确的。

从图7b可看出:对于CRDM行程壳体的外壁温,在低位置(z小)计算得到的数据较试验数据大;在高位置(z大)计算得到的数据较试验数据小。这是因为式(3)中计算单位时间内的辐射换热量时t1采用了平均温度。而真实的情况是行程壳体下部(低位置)的温度较t1大,上部(高位置)的温度较t1小,因此单位时间内行程壳体下部的辐射换热量较计算值大,上部的辐射换热量较计算值小。由于单位时间内的辐射换热量越大,其外表面的温度也就越低,因此行程壳体下部外表面的真实温度较计算值小,而上部外表面的真实温度较计算值大。

a——驱动杆模拟体内壁温;b——CRDM行程壳体外壁温

3 结论

本文对某一型号CRDM的通风冷却进行了试验和理论分析。通过试验研究,获得了不同冷却风速条件下的CRDM轴向位置的温度分布及热损失量。试验结果表明,保证CRDM磁轭线圈部件有效冷却的最小风速为11.8 m/s。还针对CRDM行程壳体内部的热虹吸现象建立了热虹吸传热模型,该模型结果与试验结果吻合较好,可用来预测竖直环管内由于单相自然对流而造成的轴向温度分布。本文的试验和理论模型为CRDM通风冷却设计提供了依据。

参考文献:

[1] 林诚格. 非能动安全先进核电厂AP1000[M]. 北京:原子能出版社,2008.

[2] 周洁. 核反应堆控制棒驱动机构的结构及制造[J]. 新技术新产品,2010(4):32-35.

ZHOU Jie. Structure and manufacturing of the control rod drive mechanism[J]. New Technology & New Product, 2010(4): 32-35(in Chinese).

[3] 丁宗华,刘刚. 核电厂控制棒驱动机构工作线圈温度场分析[J]. 机械研究与应用,2013,26(2):99-101.

DING Zonghua, LIU Gang. Temperature field analysis of CRDM work coils[J]. Mechanical Research & Application, 2013, 26(2): 99-101(in Chinese).

[4] 金挺,张庆红. 控制棒驱动机构传热模型的简化及在疲劳分析中的应用[J]. 核动力工程,2011,32(S1):113-116.

JIN Ting, ZHANG Qinghong. Simplification of thermal model for control rod design mechanism and its application in fatigue analysis[J]. Nuclear Power Engineering, 2011, 32(S1): 113-116(in Chinese).

[5] 马仓,薄涵亮,姜胜耀,等. 控制棒可移动线圈电磁驱动机构线圈温升实验研究[C]∥第十三届全国反应堆结构力学会议. 上海:中国力学学会,中国核学会,2004:270-272.

[6] 高际运,卢兴贤,李云丽,等. 秦山核电厂压水堆控制棒驱动机构产品样机性能试验[J]. 核动力工程,1987,8(6):18-20.

GAO Jiyun, LU Xingxian, LI Yunli, et al. Prototype test of the control rod drive mechanism used in Qinshan Nuclear Power Plant[J]. Nuclear Power Engineering, 1987, 8(6): 18-20(in Chinese).

[7] 彭航,许厚明,李红鹰,等. 600 MW核电站控制棒驱动机构原理样机风冷试验[J]. 核动力工程,2000,21(3):193-196.

PENG Hang, XU Houming, LI Hongying, et al. Air cooling test of control rod drive mechanism principle sample on 600 MW NPP[J]. Nuclear Power Engineering, 2000, 21(3): 193-196(in Chinese).

[8] TAKESHI T, YUKIO T. Indirect air cooling techniques for control rod drives in the high temperature engineering test reactor[J]. Nuclear Engineering and Design, 2003, 223: 25-40.

[9] BRIAN P C. An investigation of alternative cooling methods for a control rod drive mechanism coil stack assembly[D]. US: Rensselaer Polytechnic Institute, 2009.

[10] GUNTHER W, SULLIVAN K. Detecting and mitigating rod drive control system degradation in Westinghouse PWR’s[J]. IEEE Transactions on Nuclear Science, 1991, 38(6): 1 760-1 765.

[11] 杨世铭,陶文铨. 传热学[M]. 北京:高等教育出版社,2006.

[12] 孔珑. 工程流体力学[M]. 北京:中国电力出版社,2006.