F/M钢在超临界水环境中的腐蚀性能

沈 朝,段振刚,李 力,张乐福,徐雪莲

(1.上海交通大学 核科学与工程学院,上海 200240;

2.上海核工程研究设计院,上海 200233)

超临界水冷堆(SCWR)是最有前景的第4代概念堆型之一。其堆内运行条件处于水的临界点(374 ℃,22.1 MPa)之上,与轻水堆相比其具有诸多优点,如其冷却剂为单相高焓态,SCWR省去了蒸汽发生器、气水分离器和干燥器等结构,由于冷却剂的质量减少使得整个反应堆的体积减小,同时其效率由33%提高到45%,这样不仅使得系统得到简化,同时还提高了其工作效率。相对于目前的压水堆和沸水堆,SCWR的关键所在是其提高了堆内工作温度和压力。

由于目前超临界水(SCW)还未运用到核反应堆中,因此还存在许多潜在的问题需要解决,尤其是材料方面的问题。水在超临界点前后的性能有很大的差异,其密度随温度和压力变化,这样就可根据需要,通过对温度和压力的控制来改变SCW的电导率、介电常数和热容[1],当这些参数发生改变时,会使SCW的腐蚀特性发生较大的变化[2-3]。在SCWR中,其出口冷却剂的密度为0.2 g/cm3,然而其入口的密度却大得多。其出口的液体为非极性溶剂,能与O2等气体完全互溶,液体的性质完全由其成分和氧含量决定,其对材料具有极强的氧化性,因此对堆内构件和燃料元件抗均匀腐蚀和应力腐蚀开裂(SCC)的性能提出极大的挑战。

人们对应用于超临界火电站和压水堆燃料组件等高温环境下的材料进行了初步筛选与评估,提出了一系列SCWR候选材料,其中包括F/M钢、奥氏体不锈钢、镍基合金[4]。其中F/M钢具有优良的高温强度和抗蠕变性能,热传导率高,在辐照下肿胀率和活性低,耐腐蚀性能好且对应力腐蚀开裂不敏感,被选为SCWR的候选材料之一。本文在超临界水环境中研究温度、溶氧浓度、Cr含量以及表面技术对F/M钢腐蚀性能的影响,实验结果可为后续的超临界水冷堆选材提供数据支持。

1 实验材料及制备

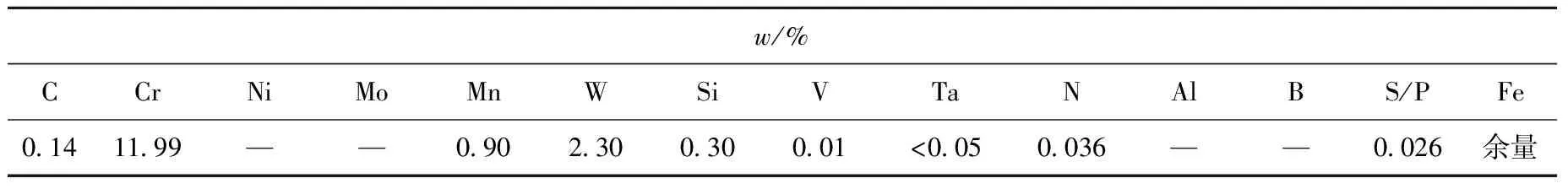

实验所用12Cr由北京科技大学提供,其成分列于表1。均匀腐蚀试样尺寸如图1所示,将材料切割成50 mm×20 mm×2 mm的片状试样(试样一端中心带孔,直径为3 mm),在磨抛机上依次用180#、400#、800#和1200# SiC水砂纸进行打磨,继用氧化铝抛光粉进行抛光。将抛光后的试样放在丙酮中进行超声波清洗,然后用超纯水清洗,将清洗后的试样放在烘干箱中烘烤24 h,然后取出试样测量其尺寸和重量,其中重量精确到0.1 mg。

表1 12Cr材料成分

图1 均匀腐蚀试样

2 实验装置与条件

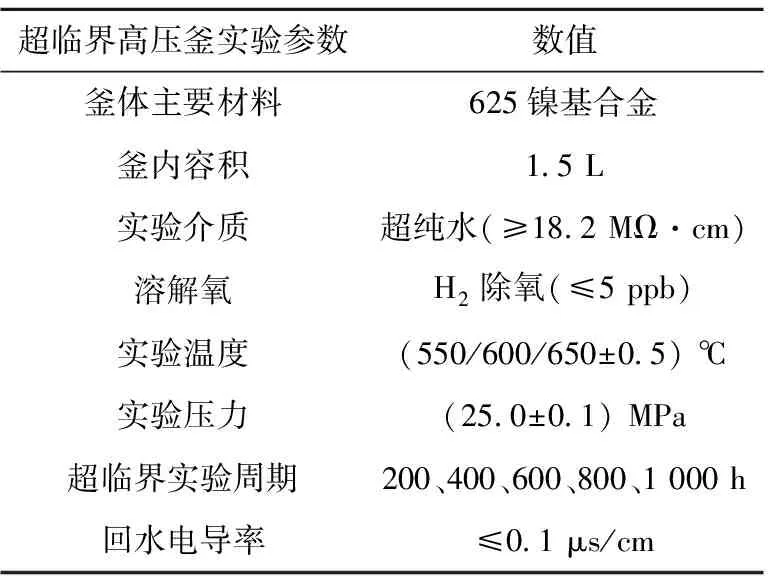

实验装置由超临界高压釜、控制柜、水化学处理回路3部分组成,实验条件列于表2。

3 实验结果及讨论

3.1 温度的影响

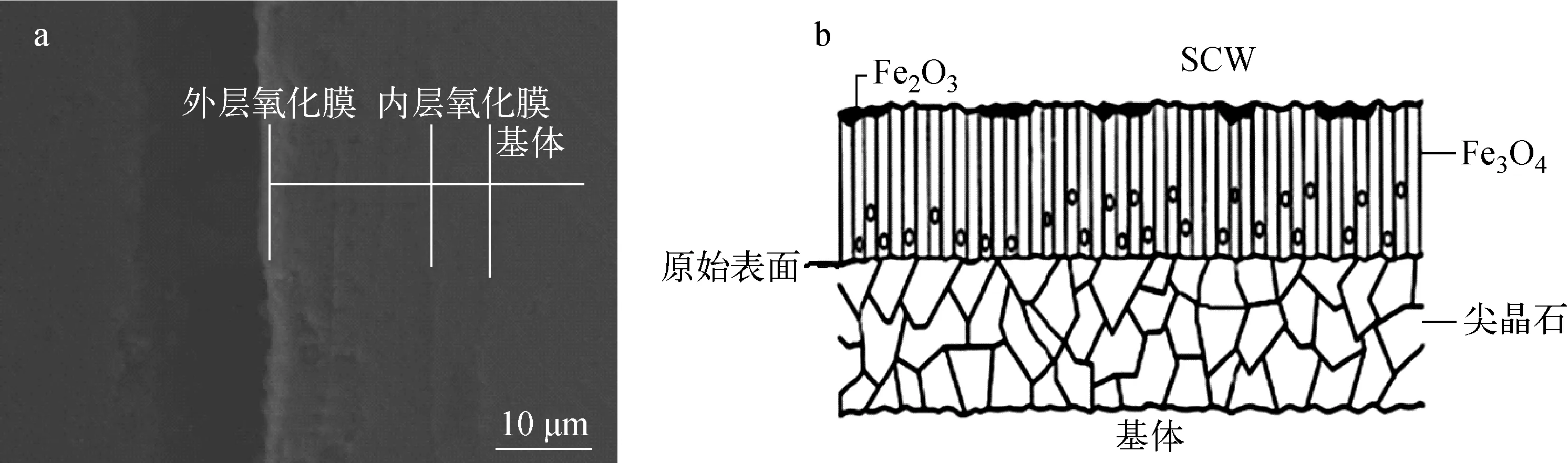

当前国内外研究发现,温度升高能促进F/M钢的氧化[5-7],时间和温度与F/M钢腐蚀增重的关系如图2所示。12Cr在高温(550、600 ℃)环境中,腐蚀增重近似服从抛物线增长规律。总体来看,12Cr在SCW中的腐蚀性能较差,尤其在600 ℃时,1 000 h后其腐蚀增重速率达0.165 mg/(dm2·h)。当温度由550 ℃升高到600 ℃时,其腐蚀增重几乎升高1倍,但当温度由600 ℃升高到650 ℃时,其腐蚀增重大幅下降,甚至低于550 ℃时的增重。

表2 均匀腐蚀实验条件

图2 12Cr在低溶氧的SCW中的腐蚀增重曲线

一般来说,F/M钢的腐蚀增重随腐蚀温度的升高而增加,这是由于合金元素被不断氧化的结果。在相同的氧分压条件下,合金元素被氧化的量有限,不会随温度的升高而无限地增加。在本实验中,12Cr腐蚀增重最大值发生在600 ℃,而在650 ℃时其腐蚀增重急剧降低,原因可能在于650 ℃时合金元素挥发速率超过了氧化速率。研究发现,CrO3的挥发速率随腐蚀温度的升高而增加[8],可见温度越高,元素的挥发性越强,12Cr在超临界水中的腐蚀增重是合金元素氧化和挥发共同作用的结果。同时又由于Cr在基体材料中的扩散速度与温度有关,温度越高其扩散速度越快,当温度升高到650 ℃时,Cr以最快的速率扩散到基体表面,与外界的氧发生反应,生成一层致密的尖晶石氧化膜结构,进而阻止了基体材料的进一步腐蚀,从而降低了其腐蚀速率。12Cr在650 ℃时发生了氧化膜脱落,这也可能是造成其在1 000 h时发生减重现象的原因。由于多种原因的共同作用,导致12Cr在650 ℃时腐蚀增重大幅下降。

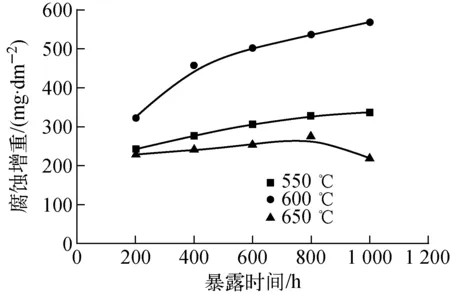

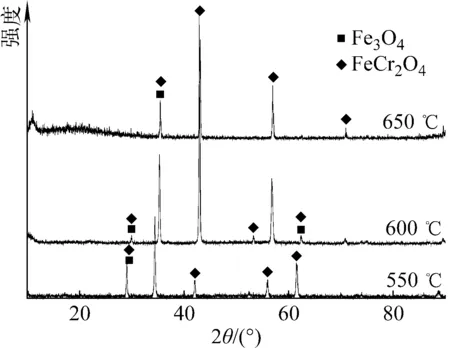

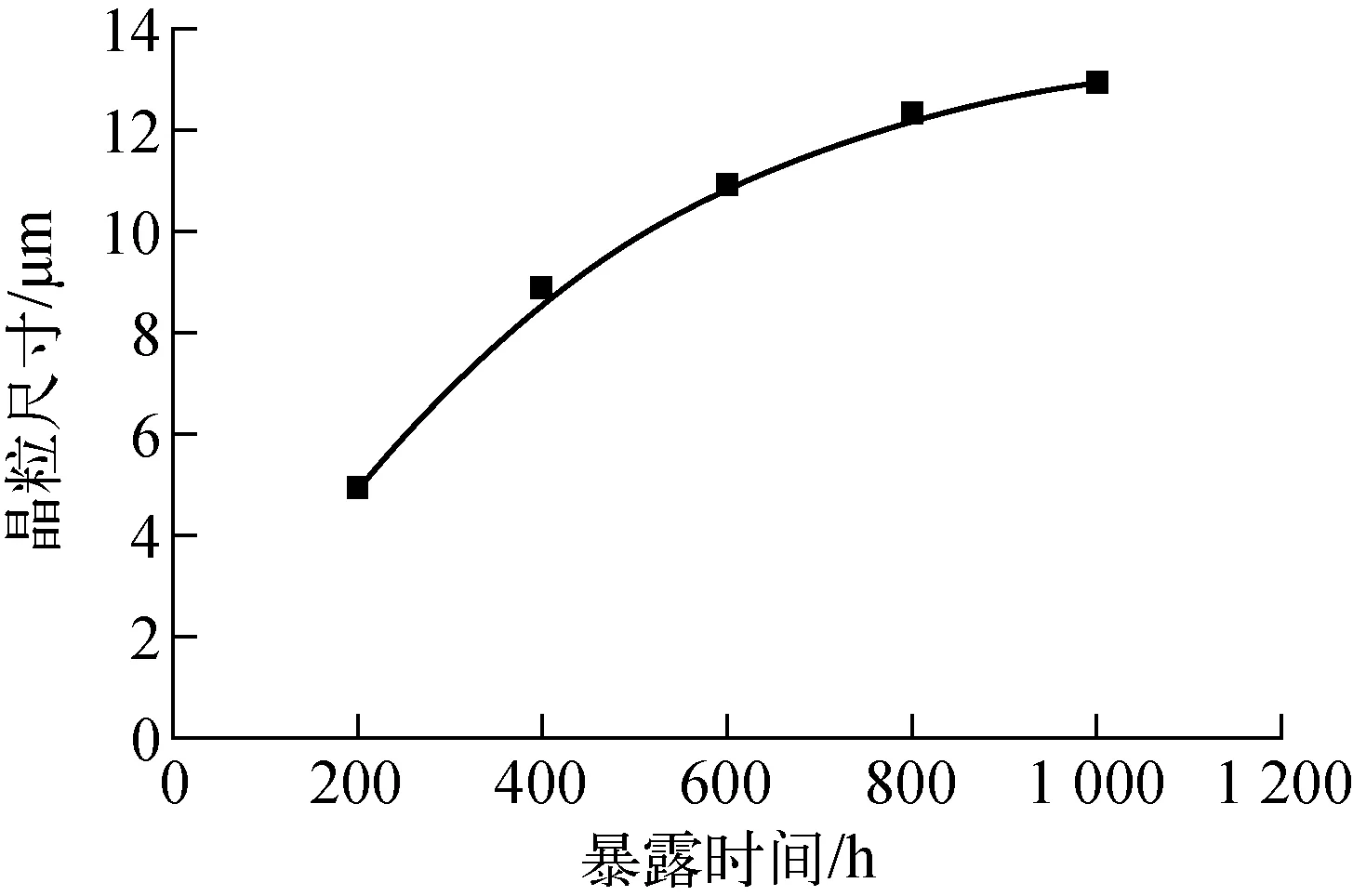

图3为12Cr在650 ℃的SCW中所形成的氧化膜截面。可知12Cr在SCW中形成的氧化膜为双层结构,其XRD分析结果如图4所示。由图4可知,其表面氧化膜主要成分为Fe3O4磁晶石和FeCr2O4尖晶石。外层氧化膜的密度较内层的小,可知氧化膜外层主要是磁晶石结构,内层氧化膜主要是尖晶石结构。将12Cr在650 ℃的SCW中腐蚀1 000 h,每个取样周期时氧化膜表面形貌如图5所示。取样过程中发现在600 h时12Cr表面氧化膜发生开裂,氧化膜之所以会开裂,是因为其在生长过程中产生了较大的生长应力,当生长应力足够大时氧化膜发生开裂和剥落,氧化膜剥落之后使得新鲜的金属暴露在氧环境中,从而加速了金属材料的腐蚀,所以在使用过程中要尽量避免材料氧化膜发生开裂和剥落。12Cr表面氧化膜晶粒在SCW中的生长速度较快,在1 000 h后其晶粒直径达到12.5 μm,其表面氧化膜晶粒在650 ℃的SCW中的生长曲线如图6所示。

3.2 溶氧的影响

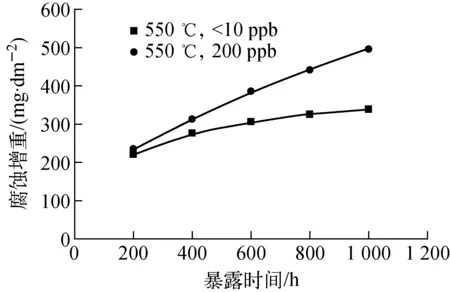

F/M钢的腐蚀增重速率主要受溶氧浓度的影响,如图7所示。当12Cr由欠氧环境转向200 ppb溶氧环境时,其腐蚀增重明显增加,其1 000 h时的腐蚀增重由320 mg/dm2升高到530 mg/dm2。Was等[3]研究发现,当溶氧在10~300 ppb范围内变化时,随氧含量的升高,试样的腐蚀速率略有下降。然而,当溶氧含量升高到2 000 ppb时,由于氧化层厚度的增大,试样的腐蚀速率急剧升高。当试样处于2 000 ppb溶氧的SCW中时,不仅在其表面会形成致密的氧化膜,而且在氧化膜最外层还会形成一层赤铁矿,这都可能是造成其腐蚀增重过大的原因。在火电站中结合对水化学的控制,在水中通入少量的氧气,从而使得在磁晶石晶粒间形成赤铁矿晶粒,而赤铁矿的结构比较稳定,能有效阻止基体阳离子向外扩散和外界O向基体材料内部扩散,从而降低材料的腐蚀速率。

图3 12Cr在650 ℃ SCW中的氧化膜形貌(a)以及典型的F/M钢氧化膜形貌(b)

图4 12Cr在SCW中腐蚀1 000 h后表面XRD分析

图5 12Cr表面氧化膜

图6 12Cr在650 ℃ SCW中表面氧化膜晶粒生长曲线

图7 12Cr在欠氧和200 ppb溶氧的SCW中的腐蚀增重曲线

3.3 Cr的影响

材料在超临界水中的氧化膜生长机制与在高温氧+水蒸气环境中有很大的相似性[9]。根据固态生长理论, 氧化膜主要是由金属离子向外扩散以及氧向内扩散所形成的[10]。在F/M钢中, Fe的扩散速率要高于其他合金元素,因此Fe向外扩散形成疏松而多孔的Fe3O4类型的氧化膜,这种氧化膜在高温水中是不稳定的,不具备保护性,大量的孔洞和裂纹成为金属离子和氧的扩散通道,加速了氧化过程。Cr 是提高F/M钢抗氧化性的关键元素,它可降低钝化电位,减小钝化临界电流密度,使合金更易钝化。致密的富Cr尖晶石结构的FeCr2O4具有很好的保护性,可以阻碍金属离子和氧的扩散,降低腐蚀速率。

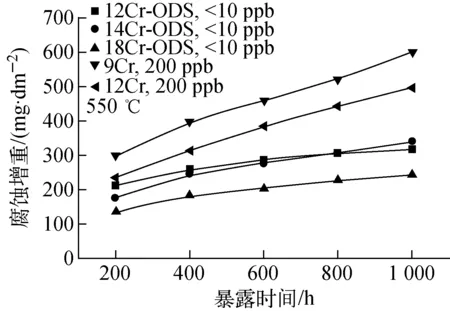

文献[11-13]研究发现,对于传统的F/M钢,随材料中Cr含量的升高,其腐蚀速率下降,与本实验结果相吻合。图8为Cr对F/M钢和F/M-ODS钢腐蚀性能的影响,12Cr和9Cr在550 ℃/200 ppb溶氧的SCW中的腐蚀增重分别为496和602 mg/dm2。可见,由于F/M钢中Cr含量的升高,有效地降低了其腐蚀速率。在F/M-ODS钢中情况类似,18Cr-ODS在1 000 h后腐蚀增重最小,约为243 mg/dm2,而12Cr-ODS和14Cr-ODS在1 000 h后腐蚀增重相差不大,约为320 mg/dm2,这主要归因于它们之间Cr浓度相差较小。12/14/18Cr-ODS钢在SCW中腐蚀1 000 h后其表面氧化膜形貌如图9所示,可知12/14Cr-ODS表面有少量孔洞,而18Cr-ODS表面氧化膜晶粒排列紧密,基本观察不到孔洞,因此其保护性较好,所以在3种F/M-ODS钢中它的腐蚀速率最低。

图8 Cr对F/M钢和F/M-ODS钢腐蚀性能的影响

3.4 表面技术

盐浴复合处理(QPQ)技术的实质是低温盐浴渗氮+盐浴氧化或低温盐浴氮碳共渗+盐浴氧化[14],它是一种金属材料表面改性技术,经QPQ处理的试样具有高抗蚀、高耐磨的优点。经QPQ技术处理的工件表面为Fe3O4氧化膜,其抗蚀性能远高于镀铬、镀镍等表面防护技术的水平[15]。同时,QPQ工艺可代替发黑、磷化和镀镍等传统防腐蚀工艺[15]。目前,QPQ技术所具有的高抗蚀性引起了有关行业,尤其是石油、化工等腐蚀问题较为严重行业的极大关注,这对QPQ技术的发展和研究注入了新的活力。

铬基镀层具有优异的外观、耐磨、耐腐蚀、耐高温等性能以及与基底材料良好的结合力而被广泛用作各种机械设备和模具表面的保护材料。电镀Cr技术具有可在常温操作、不需加热设备、节约能源、电镀时不受电流中断影响等优点,受到广大科研工作者的青睐[16]。

磁控溅射技术经过几十年的快速发展,如今已成为工业上广范应用的沉积筱层重要技术。在许多方面,磁控溅射薄膜的表面均比由物理蒸发沉积制成的好,且在同样功能下采用磁控溅射技术制得的薄膜较采用其他技术制得的要厚。因此,磁控溅射技术在许多应用领域,包括制造高硬度、抗磨损、低摩擦、抗腐蚀以及光电学薄膜等方面具有重要的影响。

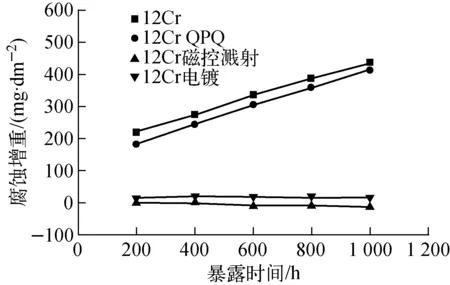

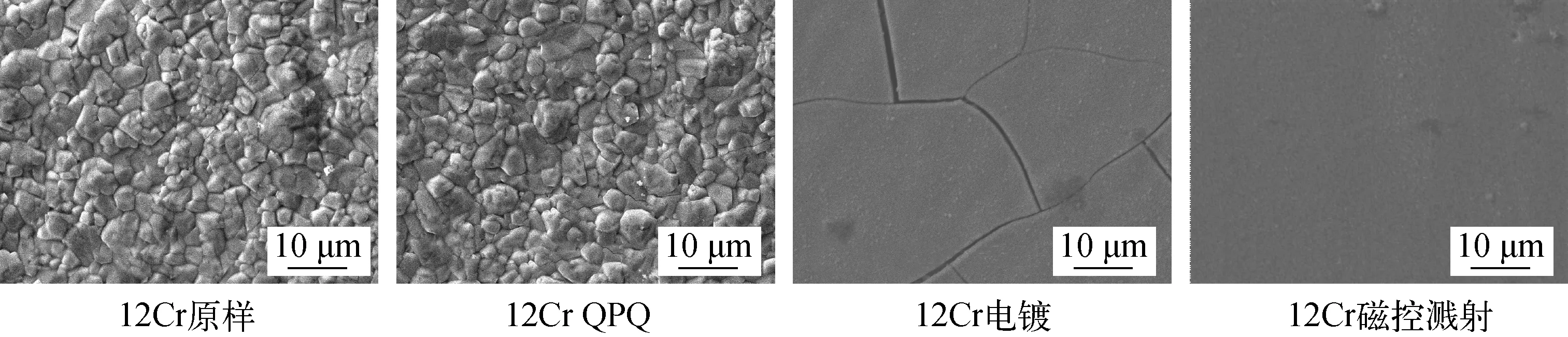

本文采用QPQ、电镀Cr和磁控溅射Cr技术,研究12Cr经表面处理后在550 ℃/25 MPa的SCW中的腐蚀性能。12Cr经表面处理后其表面形貌如图10所示,未经处理的试样其表面磨痕清晰可见(图10a);试样经电镀处理后,其表层结构较致密,但观察到有大量微裂纹(图10b);试样经磁控溅射处理后,其表层结构致密度高,且未发现微裂纹存在(图10c)。

试样在550 ℃/25 MPa的SCW中腐蚀1 000 h后的腐蚀增重曲线示于图11。其中,未经处理的试样在SCW中腐蚀严重,1 000 h后其腐蚀增重达到450 mg/dm2。经QPQ处理的试样腐蚀增重较大,且其表面氧化膜剥落严重,因此,QPQ未能给12Cr在SCW中提供足够的保护作用。而经电镀Cr、磁控溅射Cr处理的试样,其在SCW中显示出优良的耐腐蚀性,它们在1 000 h后的腐蚀增重分别为13和0.54 mg/dm2。经不同表面技术处理的12Cr在1 000 h后的表面形貌如图12所示。电镀12Cr试样在1 000 h后,其表面结构依然比较致密,但发现有大量裂纹,当腐蚀时间进一步延长时,其表面氧化膜可能发生剥落,因此需进一步研究;磁控溅射12Cr试样耐腐蚀性能最好,1 000 h后重量基本未发生变化,且其表面结构依然完整致密,在SCW中对材料具有极强的保护性。

图9 F/M-ODS钢在SCW中腐蚀1 000 h后的表面氧化膜形貌

a——12Cr原样;b——12Cr电镀;c——12Cr磁控溅射

图11 12Cr腐蚀增重曲线

图12 12Cr在SCW中腐蚀1 000 h后表面形貌

4 结论

1) 在SCW中,温度对F/M钢的腐蚀性能影响较大,一般来说温度能够促进F/M钢的氧化,但当温度升高到650℃时,由于氧化膜的剥落造成其腐蚀增重明显降低。

2) F/M钢在SCW中的腐蚀增重速率受溶氧浓度的影响较大,其腐蚀速率随溶氧溶度的升高而增大。

3) F/M钢中Cr的含量对其在SCW中的抗腐蚀性能影响重大,一般来说,材料中的Cr含量越高,其抗腐蚀性能越好。

4) 经电镀Cr和磁控溅射Cr表面处理的F/M钢在SCW中具有优良的抗腐蚀性能,尤其是经磁控溅射Cr的试样,1 000 h后其表面氧化膜依然完整致密。而经QPQ表面处理的试样在SCW中腐蚀严重,其形成的保护膜并不具备很好的保护作用。

参考文献:

[1] A technology roadmap for generation Ⅳ nuclear energy systems[C]∥US DOE Nuclear Energy Research Advisory Committee and the Generation Ⅳ International Forum (GIF-002-00). America: [s. n.], 2002.

[2] Feasibility study of supercritical light water cooled reactors for electric power production: Final report, DE-FG07-02SF22533, INEEL/EXT-04-02539[R]. America: INEEL, 2005.

[3] WAS G S, AMPORNRAT P, GUPTA G, et al. Corrosion and stress corrosion cracking in supercritical water[J]. Journal of Nuclear Materials, 2007, 371: 176-201.

[4] SRIDHARAN K, ZILLMER A, LICHT J R, et al. Corrosion behavior of candidate alloys for supercritical water reactors[C]∥Proceedings of ICAPP’04. Pittsburgh, PA, USA: [s. n.], 2004: 461-489.

[5] JANG J, HAN C H, LEE B H, et al. Corrosion behavior of 9Cr F/M steels in supercritical water[C]∥Proceedings of ICAPP’05. Seoul, Korea: [s. n.], 2005: 5 136.

[6] KANEDA J, KASAHARA S, KUNIYA J, et al. Corrosion film properties of the candidate materials for the fuel claddings of the supercritical-water cooled power reactor[C]∥Proceedings of ICAPP’05. Seoul, Korea: [s. n.], 2005: 5 594.

[7] 蒋有荣. 超临界压水堆候选包壳材料评价[C]∥中国核学会核材料分会2007年度学术交流会. 四川:中国核动力研究设计院,2007.

[8] WRIGHT L G, DOOLEY R B. A review of the oxidation behavior of structural alloys in steam[J]. International Materials Reviews, 2010, 55(3): 129-167.

[9] 夏勇,鲁立强,沈翔. 氮掺杂TiO2光催化降解甲基橙染料废水的试验研究[J]. 安全与环境工程,2007,17(2):41-48.

XIA Yong, LU Liqiang, SHEN Xiang. Photocatalytic degradation of methyl orange wastewater with nitrogen-doped TiO2[J]. Safety and Environmental Engineering, 2007, 17(2): 41-48(in Chinese).

[10] 罗德福,李惠友. QPQ技术的现状和展望[J]. 金属热处理,2004,29(1):39-48.

LUO Defu, LI Huiyou. Current situation and prospect of QPQ technology[J]. Heat Treatment of Metals, 2004, 29(1): 39-48(in Chinese).

[11] 李惠友,罗德福,林训华,等. QPQ盐浴复合处理技术[M]. 北京:机械工业出版社,1997.

[12] YEUNG C F, LAO K H, LI H Y, et al. Advanced QPQ complex salt bath heat treatment[J]. Journal of Materials Processing Technology, 1997, 66: 249-262.

[13] ZENG Z X, WANG L P, CHEN L, et al. The correlation between the hardness and tribological behavior of electroplated chromium coatings sliding against ceramic and steel counterparts[J]. Surface and Coatings Technology, 2006, 201(6): 2 282-2 288.

[14] ESTEVE J, ROMERO J, GOMEZA M, et al. Cathodic chromium carbide coatings for molding die applications[J]. Surface and Coatings Technology, 2004, 188-189: 506-510.

[15] SEN S. Influence of chromium carbide coating on tribological performance of steel[J]. Materials and Design, 2006, 27(2): 85-91.

[16] 刘瑞鹏,李刘合. 磁控溅射镀膜技术简述[J]. 中国青年科技,2006,18(1):56-59.