高炉布料器的冷却与密封研究

夏志煌

(中冶南方工程技术有限公司 湖北武汉430223)

高炉布料器的冷却与密封研究

夏志煌①

(中冶南方工程技术有限公司 湖北武汉430223)

首先在分析布料器工况的基础上,设计了一种基于滑触线技术的半闭式高压水冷方式,阐述了煤气进入布料器内部的危害,并设计了双槽煤气密封系统。采用该冷却及密封方案,能够有效控制煤气进入布料器内部,改善内部环境,冷却效果也进一步增强。

高炉 布料器 水冷 煤气密封

高炉炉顶布料器是高炉炼铁中及其重要的设备,其内部结构复杂,装备精度要求较高,且长期工作于重载、高温多尘及高油污的恶劣环境,因此其工作情况的好坏直接影响整个高炉的正常运行,其运行状态的好坏直接影响到整座高炉的正常工作。布料器直接与高炉炉体接触,高炉内的煤气温度一般200℃~300℃之间,而布料器的溜槽长期承受较大的载荷,且启停频繁,且现有的布料器由于密封不严,还受到高炉煤气的冲刷和侵蚀,在此繁重而恶劣的工况条件下,若不能进行有效的冷却和密封,必将影响高炉布料器的使用寿命,进而影响到高炉的正常运行。

1 高炉布料器的冷却

1.1 布料器的工况分析

现有的布料器一般都采用水冷和氮封相结合的冷却及密封方式。一般高炉炉顶温度控制在200℃~300℃之间,而布料器内部的正常环境温度要求低于70℃,一般维持在50℃以内。以上为布料器正常工作的环境要求,若炉顶温度过高且持续时间过长或水冷强度不足,均会造成布料器内部的环境温度升高,造成润滑失效等而使部分零件卡死停转故障,对布料器的正常工作及使用寿命均产生影响。

现有的布料器水冷系统为开式水冷,即在布料器旋转体上部有旋转上水槽,冷却水进入上水槽后沿布料器旋转体的侧壁或者盘管靠重力自由流下,对布料器进行冷却,然后流入位于布料器壳体下部的固定下水槽。现有的布料器大多采用PW的行星差动齿轮布料器,冷却管道为盘管冷却,为节省水量,一般采用循环水,但由于布料器内部的润滑油在高温作用下流入下水槽,污染了循环水,冷却水中的污染物在盘管中逐渐堆积,经常造成水道不畅,不仅影响冷却效果,而且造成冷却水溢向炉内,对高炉的正常运行造成严重影响。此外,由于水冷系统为开水水冷,冷却水压力取决于布料器上水槽及下水槽的高度差,当炉顶温度升高时,必然造成布料器内部的温度升高,而开式水冷调节冷却水的压力有限,在不能满足冷却要求的情况下,必然导致氮气的用量进一步加大。

1.2 布料器的水冷系统设计

中冶南方工程技术有限公司(简称中冶南方)最新研究的滑触线布料器将倾动电机固定于旋转筒体上,采用滑触线给倾动电机供电,溜槽的旋转与倾动完全独立,简化布料器齿轮箱的内部结构,结构简单,控制也更为方便。因此本文设计了一种基于潜水泵的布料器半闭式高压水冷系统。具体原理为在旋转圆筒的上部有旋转上水槽,冷却水进入上水槽后,通过进水水道进入电动潜水泵,电动潜水泵利用滑触线提供的电能工作,冷却水进入电动潜水泵后即可对旋转圆筒及其他冷却的零部件进行加压冷却,提高整个布料器的冷却效果。半闭式高压水冷系统的原理图如图1所示。

图1 半闭式高压水冷系统原理图

在冷却水道设计上,取消了盘管,冷却水沿布料器旋转体侧壁最后流入下水槽。具体水道走向如下:进水管从上水槽中取水流入密闭水箱,密闭水箱中布置有潜水泵,潜水泵从密闭水箱中取水后进行加压从出水管流出,然后进入冷却水道,流入下水槽,最后从下水槽中的排水管流出。潜水泵采用滑触线供电,且根据冷却强度要求和泵的冷却能力可将潜水泵分为若干组,每组两个,一用一备。在具体进行冷却时,主要为主泵工作,在主泵出口处设有机械式压力常闭开关,机械式压力常闭开关通过检测主泵的出水压力来控制备用泵供电线路的通断。当主泵出现故障停止工作时,出泵出口处水压降低,压力常闭开关关闭,备用泵通电自动开始工作,同时在备用泵出口处设有常闭式延时压力开关,当备用泵工作时,能够切断主泵的供电线路。且主泵及备用泵的出水管上均设有回阀防止冷却水倒灌;在进水管和出水管之间接了单向阀,主泵及备用泵均出现故障时,由于进水管水压高于出水管水压,单向阀打开,冷却水可依靠重力,采用开式冷却方式对布料器进行冷却。

当温度检测元件检测到布料器温度高时,通过调节潜水泵的出水压力来加大冷却强度,同时加大上水槽中的进水量。潜水泵的冷却水量增大时,下水槽的水位必然升高,通过加大出水管的抽水强度来加大排水,从而整体提高布料器的冷却强度。

2 高炉布料器的煤气密封

2.1 高炉煤气的危害

在高炉炼铁技术中,高炉煤气是绝对不允许进入布料器内部的,若高炉煤气进入布料器内部,必然产生以下危害。

1)由于高炉煤气是高温气体,一旦进入布料器内部,必然导致布料器内部的环境温度升高,使得布料器的一些关键零部件的润滑效果降低,容易出现卡死失效等事故;

2)高炉煤气一般携带大量粉尘,进入布料器内部必然对冷却水、润滑油等产生污染,且容易结垢,阻塞水道等,加大了冷却水及润滑油的消耗;

3)高炉煤气的成分为有毒气体,如果进入布料器内部,就有可能经冷却水及润滑油出口等通道逸散到布料器外部的环境中,对大气造成污染,甚至有可能造成现场工作人员伤亡的严重事故。

现有布料器技术采用冲入氮气的方式来形成微正压,是布料器内部的压力略高于炉顶压力,从而阻隔高炉煤气进入布料器内部。但是当炉顶压力产生波动,而紧急进氮口又不能及时提高氮气压力时,高炉煤气就会从布料器下部的迷宫密封处进入布料器内部,而迷宫密封的间隙一般都在10mm以上,因此高炉煤气的密封效果不理想。

2.2 高炉煤气的密封方案

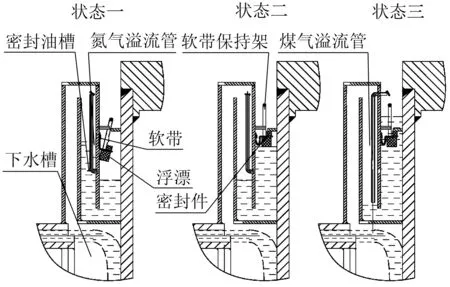

为改善高炉煤气的密封效果,通过在现有布料器下水槽的上方增加一个密封油槽,形成双槽系统对高炉煤气进行密封,具体原理图如图2所示,密封油槽固定于布料器壳体上,油槽中放置密封重油。在旋转圆筒上焊接有密封隔板,密封隔板由三块钢板组成,插入油槽中的密封重油内,由密封重油及隔板组成密封系统对高炉煤气进行密封。在密封隔板上的合适位置的圆周上设有若干氮气溢流管,氮气溢流管的个数及通径根据氮气溢流量来确定,同时还设有一个由软带、浮漂及密封件组成的密封组件。

正常情况布料器内部的氮气压力高于炉内煤气压力,密封隔板左侧的液面高于右边的液面,氮气溢流管下部管口露出,氮气冲开氮气溢流管上部铰接的管口盖直接进入高炉内,即如图2所示的状态一。

图2 双槽密封系统方案

当高炉炉内压力高于布料器内氮气压力时,管口盖在重力和煤气压力的作用下关闭,同时在较高煤气压力下密封隔板左侧的液面会降低,右边的液面会升高,随着右边液面的上升,软带、浮漂及密封件等均随液面一起上升,上升到一定高度后密封件会与布料器壳体上设置的钢板接触,形成端面旋转密封,旋转密封件的摩擦力由软带保持架来承受,即图2所示的状态二。这样,当炉内压力高于布料器内部压力时,软带上的密封件与钢板形成的旋转端面密封系统也能起到对高炉煤气进行密封。然后根据布料器壳体上的压力检测装置检测到的布料器内部的压力上升情况,提高布料器的供氮压力,使布料器内氮气压力略高于炉内煤气压力,使隔板右侧的液面下降,软带上的密封件与钢板分离,形成新的正常状态。

当出现极端情况,炉内压力过高而使得旋转密封失效时,此时会将密封油压至软带上部,此时在在密封隔板上的合适位置的圆周上设有若干煤气溢流管,煤气溢流管的底部管口低于氮气溢流管的底部管口,若有部分密封油被压至软带上部,则煤气溢流管的底部管口会露出,煤气冲开煤气溢流管上部铰接的管口盖短时间进入布料器内部,而不至于将密封油压送出密封油槽,即图2所示的状态三。

3 结论

高炉炼铁是一个连续性的过程,一旦出现故障,就必须在高炉休风的情况下处理,对高炉生产的影响很大,本文设计的高炉布料器水冷及煤气密封方案,能够实现对布料器的加压冷却,降低氮气用量,同时还可以根据要求调节水冷强度,即使在故障的情况下也能满足最基本的冷却要求,此外,新的煤气密封方案能够进一步提高高炉煤气的密封性,从而降低高炉煤气对布料器内部的热辐射及污染,布料器可靠性显著提高。

[1]付丽华,宋华.旋转溜槽布料器的冷却、密封和润滑[J].润滑与密封,2005(3):158-159.

[2]中冶南方工程技术有限公司.一种用于布料器的半闭式高压水冷系统.中国,CN201410027546.6[P],2014-04-23.

[3]中冶南方工程技术有限公司.一种用于布料器的双槽密封系统.中国,CN201410026822.7[P],2014-04-16.

ResearchontheSealingandCoolingofBlastFurnaceDistributor

Xia Zhihuang

(WISDRI Engineering & Research Incorporation Limited, Wuhan 430223)

Based on the analysis of the distributor’s conditions, this paper design a semi closed high pressure water cooling method based on sliding contact line, and then describes the harm of gas getting into distributor inside, and the design of the double groove gas seal system. Adopting the cooling and sealing scheme, can effectively control the gas into the distributor, to improve the internal environment, and further enhance the cooling effect.

Blast furnace Distributor Water cooling Gas seal

夏志煌,男,1983年出生,毕业于武汉理工大学机械设计与制造专业,硕士,工程师

TF321.3

A

10.3969/j.issn.1001-1269.2014.05.011

2014-05-11)