新型定日镜精密跟踪机构的传动精度研究

王朝兵,陈小安,卓娅

(重庆大学机械传动国家重点实验室, 400044, 重庆)

新型定日镜精密跟踪机构的传动精度研究

王朝兵,陈小安,卓娅

(重庆大学机械传动国家重点实验室, 400044, 重庆)

针对塔式太阳能发电系统中定日镜跟踪精度低、累积误差大等缺点,研制了一种含可调侧隙变厚齿轮传动副和双蜗轮精密传动装置两项发明专利的新型定日镜精密跟踪机构。采用几何学方法建立了该跟踪机构系统传动误差的耦合模型,运用蒙特卡罗法计算出高度角跟踪机构在随机采样和极限偏差下的传动精度范围,对比不同单次采样计算结果,发现误差值的随机性和误差初始相位间的耦合关系不同时系统传动误差有明显差异。利用高精度角度测量仪对样机系统传动误差进行测试,测试结果表明,系统传动误差处于模拟计算结果的有效区间内,可控制在100″内,因此能够满足定日镜跟踪机构传动系统传动精度在0.5 m/rad内的要求。

定日镜;跟踪机构;传动误差;蒙特卡罗法

塔式太阳能聚光热发电技术是目前最主要的太阳能聚光热发电技术之一,其中定日镜技术又是制约提高聚光温度、效率和规模的重要因素之一,其技术的提升和成本的降低已成为世界竞争热点[1-4],而100 m2以上大镜面立柱式定日镜是目前的主流形式。由反射镜、镜架及基座和精密驱动系统构成双轴视日运动跟踪太阳的聚焦型反射镜[5-7],通过高度角跟踪机构和方位角跟踪机构分别对太阳的高度角和方位角进行精确跟踪,以保证将太阳光精确聚焦汇集到高塔接收器。理论分析表明[8]:太阳的跟踪与否,能量的接收率相差37.7%,精确跟踪太阳可大幅提高接收器的热接收率。因此,100 m2定日镜齿轮传动系统的传动精度需在0.5 m/rad以内,定日镜整体聚光精度要求在3 m/rad以内[9]。

由于国内对定日镜传动技术及装置的研究相对国外还很少,并且在一些预研或示范项目中已暴露出跟踪精度低、可靠性差以及早期故障等缺陷,因此成为制约国内塔式太阳能热发电发展的障碍之一。本文对跟踪机构的传动精度进行了计算分析和实验研究,所研制的新型定日镜精密跟踪机构解决了复杂多级、大传动比、高精度、回差可控,以及小体积、轻质量、大承载能力等整合难题。

1 定日镜精密跟踪机构传动系统

1.1 定日镜跟踪系统的结构

系统由高度角跟踪机构、方位角跟踪机构(2个机构)来分别实现对太阳高度角和方位角的跟踪,2个机构有独立的驱动系统及传动系统。由于2个机构内部结构相同,只存在尺寸差异,且高度角跟踪误差对聚光效率的影响相对方位角跟踪误差更为明显,因此本文重点研究高度角跟踪机构。

高度角跟踪机构传动系统由NEWSTART PL120型精密行星齿轮减速器和自主研制的闭式双调隙精密减速齿轮箱组成,其中后者包含可调侧隙变厚齿轮传动副和双蜗轮精密传动装置,即传动系统由行星齿轮、变厚齿轮副和蜗轮蜗杆副等3个传动环节组成,并依次用下标Ⅰ、Ⅱ、Ⅲ来分别表示这3个传动环节。

1.2 传动系统的设计尺寸及公差

NEWSTART PL120型行星齿轮减速机构为3级串联2K-H型,第1级太阳轮为减速器输入端,第1、2级输出端行星架分别与第2、3级输入端太阳轮固定在一起,并作为行星齿轮的浮动构件;第3级行星架为减速器输出端,内齿圈固定在箱体上,行星齿轮的模数mⅠ=1 mm,压力角αⅠ=20°,主要考虑各构件的加工偏心误差E、装配偏心误差A及其余误差δ,齿数z和公差参数见表1。

可调侧隙变厚齿轮传动副[10]由2个轴线平行的基于移动基圆的轴向变厚齿轮构成,其中1个齿轮的减薄端与另1个齿轮的增厚端相啮合,通过调整齿轮副轴向相对位置即可控制传动侧隙,可使侧隙非常小甚至为0。变厚齿轮副各齿轮模数mⅡ=3 mm,压力角αⅡ=20°,齿数和公差等参数见表2。

表1 行星齿轮的基本参数 μm

表2 变厚齿轮副的基本参数 μm

在双蜗轮精密传动装置[11]中,2个蜗杆轴平行,2个蜗轮为同一根轴(跟踪机构输出端),输出端正、反转分别由其中一对蜗轮蜗杆副实现,即当其中一对蜗轮蜗杆副工作时另一对不进行啮合。根据各自工作时的转动方向进行调隙安装,并尽量减小齿侧间隙,双蜗轮精密传动装置在齿面磨损情况下再次进行调隙安装仍可实现小侧隙、高精度,进而可提高机构的使用寿命。蜗轮蜗杆副为单头蜗杆,蜗轮齿数为63,蜗轮蜗杆副的模数mⅢ=6.587 mm,压力角αⅢ=22.677°,分度圆柱导程角λ=4.431°。各项误差及其公差分别为:蜗杆螺旋线误差L=36 μm,蜗轮切向综合误差F=80 μm,蜗杆轴偏心S=15 μm,蜗轮轴偏心S′=20 μm,蜗杆轴孔配合间隙C=10 μm,蜗轮轴孔配合间隙C′=18 μm。

2 跟踪机构系统传动误差

当输入轴单向回转时,在各回转构件的一个公共回转周期T内,输出轴的实际转角θa与理论转角θo之差的幅值,即回转系统传动精度Δθmax=max{|θa(t)-θo(t)|},t=0,1,2,…,T。

齿轮的加工偏心误差主要由齿轮制造时的几何偏心、运动偏心等造成,装配偏心误差主要由轴孔配合间隙、轴颈对支承处的径向跳动、滚动轴承内外环滚道径向跳动等造成。齿距偏差、齿厚偏差等误差有重合部分,啮合误差合计为余误差,齿形偏差、周节偏差等齿频误差主要影响齿轮传动的平稳性,而对齿轮传动精度的影响一般可以忽略不计。

偏心类误差均可通过几何学方法转换为啮合线上的当量啮合误差再进行传动误差的计算,如图1所示。

α:压力角;β:加工偏心误差的初始相位;e:当量啮合误差;ω1、ω2:主、从动轮的转动角速度

2.1 行星齿轮的传动误差

由图1及行星齿轮的相对运动状态,太阳轮加工偏心误差Es在外啮合线上的当量啮合误差为

es=-Essin((ωs-ωc)t+βs+α1-φi)

φi=2π(i-1)/N

(1)

式中:ωs、ωc为太阳轮、行星架的转动角速度;t为时间;φi为第i个行星轮相对于第1个行星轮的位置角;N为行星轮数;βs为太阳轮初始相位。

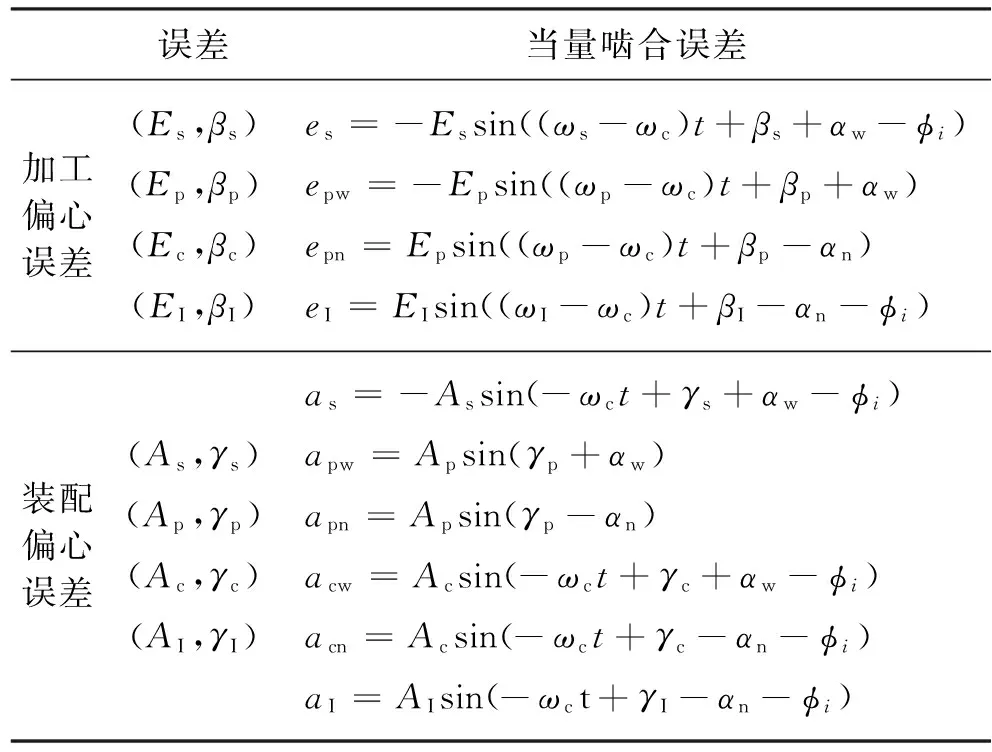

表3为行星齿轮各构件加工和装配偏心等误差转化为啮合线上的当量啮合误差。

由表3可得外、内啮合线上产生的当量累积啮合误差分别为

ew=es+epw+as+apw+acw+δs+δp

(2)

en=eI+epn+aI+apn+acn+δI+δp

(3)

单级和多级行星齿轮的传动误差[12]分别为

(4)

(5)

表3 行星齿轮误差及当量啮合误差

(Ep,βp)、(Ec,βc)、(EI,βI):行星轮、行星架和内齿圈的加工偏心误差及其初始相位;epw、epn:Ep在外、内啮合线上的当量啮合误差;eI:EI在啮合线上的当量啮合误差;(As,γs)、(Ap,γp)、(Ac,γc)、(AI,γI):太阳轮、行星轮、行星架和内齿圈的加工偏心误差及其初始相位;as、aI:As、AI在啮合线上的当量啮合误差;apw、acw:Ap、Ac在外啮合线上的当量啮合误差;apn、acn:Ap、Ac在内啮合线上的当量啮合误差;ωp、ωI:行星轮、内齿圈的转动角速度。

2.2 变厚齿轮的传动误差

变厚齿轮副传动误差的来源及其啮合线当量误差见表4。

表4 变厚齿轮副误差及其当量啮合误差

(E1,β1)、(E2,β2):变厚齿轮副主动轮、从动轮的加工偏心误差及其初始相位;e1、e2:E1、E2在啮合线上的当量误差;(A1,γ1)、(A2,γ2):变厚齿轮副主动轮、从动轮的装配偏心误差及其初始相位;a1、a2:A1、A2在啮合线上的当量误差。

变厚齿轮副的传动误差为

(6)

2.3 蜗轮蜗杆的传动误差

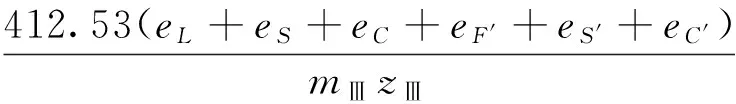

蜗轮蜗杆副处于传动链最末端,误差对系统的传动误差影响最大,因此应尽可能地全面考虑加工及装置中各种误差因素所引起的传动误差,误差来源及其啮合线当量误差见表5。

蜗轮蜗杆的传动误差[13]为

(7)

则定日镜跟踪机构传动系统的传动误差为

Δθ=ΔθⅠ+ΔθⅡ+ΔθⅢ

(8)

表5 蜗轮蜗杆副误差及当量啮合误差

ω3:蜗轮转动角速度;βL、γS、γC、βF、γS′、γC′:L、S、C、F、S′和C′的初始相位;eL、eS、eC、eF、eS′、eC′:L、S、C、F、S′和C′在啮合线上的当量啮合误差。

3 传动误差蒙特卡罗法的计算与分析

(a)第1次采样

(b)第2次采样

传动系统构件的各种误差及其初始相位均具有随机性,各自服从误差统计学的某个分布规律,其中偏心类误差在其公差范围内服从截尾的瑞利分布,其余误差在其公差范围内服从截尾的正态分布,误差初相在[0,2π]内服从均匀分布[14],且各误差分量间因为初始相位之差的原因而存在耦合关系。因此,运用蒙特卡罗法可以更准确地估计传动系统的传动误差[12]。如图2所示,以1.2节中各参数的公差为取值范围,运用蒙特卡罗法对式(8)中全部随机参数进行随机采样,以输出端转角θo为横坐标,可得到Δθ。

从图2可以看出,由于误差的取值及其初相间的耦合关系不同,2次随机采样的Δθ值及波形均不相同,可见误差值的随机性及分量间的耦合关系对系统传动误差有较大的影响。采样1万次,每次取Δθ绝对值的最大值(即传动精度Δθmi(i=1,2))进行统计分析,Δθmi的分布如图3所示。图中Δθm1∈[7″,141″],数学期望值为63″,标准差为22″。

图3 全参数随机采样时系统的传动精度统计

对蜗轮蜗杆副各项误差取表3中的极限偏差,其余参数仍由蒙特卡罗法随机采样产生,得到跟踪机构的系统传动误差Δθ2。对式(8)同样采样1万次,每次取Δθ2绝对值的最大值进行统计分析,Δθmi的分布如图4。图中Δθm2∈[49″,168″],数学期望值为109″,标准差为23″。

图4 极限偏差时系统的传动误差统计

4 传动误差实验与分析

实验采用的传动误差检测设备为99Ⅱ型数显自准直仪(含金属36面体棱镜),测量精度为±1″,有效分辨率为0.1″。实验前已检测并确认系统输入端伺服电机带来的误差可忽略不计,以确保定日镜跟踪机构传动误差实验的准确性。

将测量装置进行调零,以输出端运转10°为一个步长θo计算伺服电机所需脉冲数,并对传动系统进行驱动。由于棱镜是36面的,因此输出端每转过10°时数显自准直仪所测量得到的数值即为系统传动误差,而传动误差中绝对值的最大值为该系统的传动精度值。对定日镜传动系统正、反转的传动误差进行多次测量,结果如图5、图6所示。

图5 系统正转传动误差

图6 系统反转传动误差

在图5、图6中,各测量点处不同次测量的数据相近时表明测量结果均有效,且系统重复传动误差稳定。传动误差的图形整体上呈正弦曲线且具有周期性,因此符合偏心类误差的传递规律。各处波形起伏明显是由各项误差间的耦合关系引起的,而正、反转的周期、相位及局部起伏程度有差异,是因为系统正、反转由2个蜗轮蜗杆副分别实现,并且各自的误差初相间的耦合程度不同所致。

当系统正、反转传动精度分别为90″、95″时,可认为系统正、反传动精度相一致,即约为0.46 m/rad,能够满足定日镜高度角跟踪机构系统传动精度(0.5 m/rad)的要求,而且仅占现有DSP定日镜跟踪控制系统[15]跟踪精度(3.5 m/rad)的13.14%和PLC定日镜跟踪控制系统[16]跟踪精度(1°)的2.61%。

实验测得Δθm在Δθm1的取值范围内偏最大值,在Δθm2的取值范围内接近数学期望,表明定日镜跟踪机构传动系统的传动误差采用蒙特卡罗法计算是有效的。由于实验样机的蜗轮蜗杆副是单个加工的,加工过程导致其各项误差更接近极限偏差,取极限偏差进行计算能更准确地估计传动系统的传动误差,也更符合工程实际。因此,可认为对于批量加工的产品应用蒙特卡罗法时,各误差参数应由各自服从的分布规律采样取得,对于单个加工的产品各误差参数则应根据实际情况取其极限偏差再进行计算。

5 结 论

(1)本文针对新型定日镜精密跟踪机构,综合考虑各构件的误差及其初始相位后,推导出了定日镜传动系统的传动误差耦合模型。

(2)运用蒙特卡罗法计算出高度角跟踪机构在随机采样和极限偏差下的传动精度范围分别为:[7″,141″]、[49″,168″],数学期望值分别为63″、109″。

(3)通过99Ⅱ型数显自准直仪对实验样机高度角跟踪机构传动误差进行了多次实验测试,结果显示系统传动精度正转时为90″、反转时为95″,在Δθm1内偏最大值,在Δθm2内接近数学期望。

(4)本文传动系统的传动精度约为0.46 m/rad,可以满足定日镜传动系统传动精度在0.5 m/rad内的要求。

(5)在批量产品采用蒙特卡罗法计算传动误差时,应采用全参数随机采样,而对于实验样机则应根据加工过程的实际情况采用极限偏差或按实测值进行计算。

[1] KRIBUS A, VISHNEVETSKY I, MERI M, et al. Continuous tracking of heliostats [J]. Journal of Solar Energy Engineering, Transactions of the ASME, 2004, 126(8): 842-849.

[2] MONTERREAL G, GARCIA G, ROMERO M, et al. Development and testing of a 100 m2glass-metal heliostat with a new local control system [C]∥Proceedings of the 1997 International Solar Energy Conference, International Solar Energy Conference, Solar Engineering. Washington, DC, USA: ASME, 1997: 251-259.

[3] ALIMAN O, ISMAIL G, CHEN Y T, et al. Report of the first prototype of non-imaging focusing heliostat and its application in high temperature solar furnace [J]. Solar Energy, 2002, 72(6): 531-544.

[4] PATIL J V, NAYAK J K, SUNDERSINGH V P. Design fabrication and preliminary testing of a two-axes solar tracking system [J]. RERIC International Energy Journal, 1997, 19(1): 15-23.

[5] BROWN D G, STONE K W. High accuracy/low cost tracking system for solar concentrators using a neural network [C]∥Proceedings of the 28th Intersociety Energy Conversion Engineering Conference. Atlanta, GA, USA: ACS, 1993: 577-584.

[6] MARKUS S, HARALD R. Velocity-controlled tracking of the sun [J]. Solar Energy Materials, 1990, 21(1/2/3): 207-212.

[7] 王莺歌, 李正农, 宫博. 定日镜的风压分布与脉动特性 [J]. 自然灾害学报, 2007, 16(6): 187-194. WANG Yingge, LI Zhengnong, GONG Bo. Distribution and fluctuation characteristics of wind pressure on heliostat [J]. Journal of Natural Disasters, 2007, 16(6): 187-194.

[8] HUI C M, CHEUNG K P. Developing a web-based learning environment for building energy efficiency and solar design in Hong Kong [J]. Solar Energy, 1999, 67(1/2/3): 151-159.

[9] LIANG Wenfeng, WANG Zhifeng. Research on tracking precision of the heliostat [C]∥ Proceedings of ISES Solar World Congress. Beijing, China: Solar Energy and Human Settlement, 2007: 1764-1767.

[10]陈小安, 陈昶. 可调侧隙变厚齿轮传动副: 中国, ZL200610054346.5 [P]. 2009-10-30.

[11]陈小安. 双蜗轮精密传动装置: 中国, 2008100697 36.9 [P] 2008-10-08.

[12]王朝兵, 陈小安, 陈宏, 等. 误差随机性对行星齿轮

系传动精度的影响特性 [J]. 重庆大学学报, 2012, 35(9): 41-47. WANG Chaobing, CHEN Xiaoan, CHEN Hong, et al. Influence of error’s randomness on transmission accuracy of planetary gear [J]. Journal of Chongqing University, 2012, 35(9): 41-47.

[13]黄家贤. 阿基米德圆柱蜗杆蜗轮机构精度分析 [J]. 东南大学学报, 1995, 25(6): 107-113. HUANG Jiaxian. Accuracy analysis of Archimede cylindrical and worm wheel mechanism [J]. Journal of Southeast University, 1995, 25(6): 107-113.

[14]李纯甫. 统计公差与机械精度 [M]. 北京: 机械工业出版社, 1990: 18-34.

[15]郭铁铮, 刘德有, 钱艳平, 等. 基于DSP的定日镜跟踪控制系统研究 [J]. 太阳能学报, 2010, 31(1): 5-11. GUO Tiezheng, LIU Deyou, QIAN Yanpin, et al. Study on tracking control system of heliostat based on a DSP-controlled [J]. Acta Energiae Solaris Sinica, 2010, 31(1): 5-11.

[16]王小鑫, 胡红利, 王博. 高精度太阳能跟踪控制器 [J]. 电光与控制, 2012, 19(12): 80-83. WANG Xiaoxin, HU Hongll, WANG Bo. A dual-mode solar tracking controller [J]. Electronics Optics & Control, 2012, 19(12): 80-83.

(编辑 管咏梅)

TransmissionAccuracyofaNewPreciseHeliostatTrackingMachine

WANG Chaobing,CHEN Xiaoan,ZHUO Ya

(State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400044, China)

Heliostat transmission system has low tracking accuracy and high accumulated error in the tower power generation system. A precise heliostat tracking machine is proposed, which includes independently developed backlash adjustable gears with variable tooth thickness transmission pair and dual gear precision transmission device. A coupling model of transmission error of height angle tracking mechanism is deduced geometrically. The distributing range of system transmission error is calculated with Monte-Carlo method by random sampling and extreme deviation. While the error randomness differs from the coupling relationship of error initial phases, the system transmission error is obviously distinct by contrasting different single sample results. The experiments of transmission error are conducted by high accuracy angle measuring instrument and the results fall in the effective range of simulations. The system transmission error can be controlled bellow 100″ to ensure the transmission error of heliostat transmission system to get less than 0.5 m/rad.

heliostat; tracking machine; transmission error; Monte-Carlo method

10.7652/xjtuxb201401022

2013-04-11。 作者简介: 王朝兵(1983—),男,博士生;陈小安(通信作者),男,教授,博士生导师。 基金项目: 国家自然科学基金资助项目(51075407);中央高校基本科研业务费资助项目(CDJXS12110002);重庆市工业发展项目(10-CXY-13)。

时间: 2013-10-17 网络出版地址: http:∥www.cnki.net/kcms/detail/61.1069.T.20131017.0814.006.html

TH132.4

:A

:0253-987X(2014)01-0127-06