废旧涤棉混纺织物稀酸法分离工艺研究

李 丽,杨中开,唐世君,赵国樑*

(1.北京服装学院材料科学与工程学院,北京100029;2.总后军需装备研究所,北京100088)

纯涤纶废旧纺织品可通过醇解﹑再聚合等方法回收利用[1-3],而涤棉混纺织物的回收则必须先进行涤棉分离后再进行涤纶的化学回收。近年来,我国在单一组分的废旧棉织物或废旧涤纶织物回收利用方面取得了一些进展,而在废旧涤棉混纺织物组分高效分离和高值化利用方面的科研和工业化进展较慢,极大地影响了涤棉纺织品的回收和再利用。根据涤棉混纺织物中涤纶与棉配比的不同,目前涤棉分离主要采用两种方法:一种方法是采用酸、离子液体或生物酶等将棉纤维去除,保留涤纶组分[4-5];另一种则相反[6]。由于成本优势,在前一种方法中尤以稀酸法最具发展前景。在稀酸法中,酸性溶液中的氢离子和棉中纤维素或者半纤维素分子链上的氧原子相结合,使得纤维素或半纤维素分子失去稳定性,与水反应,纤维素或半纤维素长链在氢离子和氧原子结合处断裂发生解聚并逐步被分解生成单糖[7]。

作者以废旧涤棉军装为原料,以盐酸为分解剂,通过改变反应条件研究了稀酸法的分离效果,同时考察了反应后棉纤维和涤纶的性能变化,以期为涤棉废旧纺织品工业化分离回收工艺和设备开发提供参考。

1 实验

1.1 原料与设备

废旧涤棉军装:涤纶质量分数为86.5%,棉纤维质量分数为13.5%;盐酸:分析纯,北京化工厂制;3,5-二硝基水杨酸:天津市光复精细化工研究所产;氢氧化钠:分析纯,北京化工厂产;丙三醇:天津市光复精细化工研究所产;四氯乙烷:分析纯,天津市福晨化学试剂厂产;苯酚:分析纯,天津市光复精细化工研究所产;Anke TDL-40B型离心机:上海安亭科学仪器厂制;Model Evolutioin 60S型紫外分光光度计:Thermo Scientific公司制。

1.2 实验方法

在装有冷凝管、搅拌器、温度计的圆底三口烧瓶中,投入一定量的废旧涤棉军装混纺织物,并加入一定浓度的稀盐酸溶液,加热反应。到指定时间后,分离反应液和剩余织物,用自来水清洗剩余织物直至洗涤液没有明显变化,用DNS法[8]测量反应液中棉降解为还原糖的含量。过滤洗涤液,收集剩余织物,对反应液进行离心,收集固体粉末,剩余织物和粉末在50℃烘箱中干燥至恒重。

1.3 测试与表征

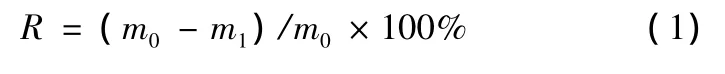

棉纤维去除率(R):按式(1)计算R。

式中:m0为原试样干重;m1为分离后回收纤维的干重。

特性黏数([η]):将质量比为1∶1的苯酚/四氯乙烷配制成相对密度为1.280 g/mL(25℃)的混合溶剂。将反应剩余的涤纶纱线配置质量浓度为5 g/L的溶液,于(25±0.1)℃的水浴中,用乌氏黏度计(直径0.8 mm)测定其[η]。

还原糖浓度:采用DNS法测定[8]。

凝胶色谱(GPC)分析:Waters 2000,凝胶柱Waters Styragel@HTD MF 7.8 ×300 mm Column,温度100 ℃,流速0.7 mL/min。

差示扫描量热(DSC)分析:采用Seiko Instruments Inc公司DSC6200型差示扫描量热仪测试,氮气流速为50 mL/min,升温速率为20℃/min。

X射线衍射(XRD)分析:采用日本理学dmax-b型广角 X射线衍射仪测试,2θ为6°~36°,扫描速度 6(°)/min,步长 0.1°。

扫描电镜(SEM)分析:采用日本电子公司JEM-6360型扫描电镜对试样进行观察。

力学性能:用Instron 5969电子万能材料试验机测试,拉伸速度40 mm/min,夹持距离20 mm。

2 结果与讨论

2.1 分离工艺对R及还原糖浓度的影响

2.1.1 反应时间

从图1可知:随着反应时间的增加,R逐渐增加,原因是随着反应时间的增加,氢离子与糖苷键接触的时间增加,反应程度增大,至90 min后R的增加趋势变缓;随着反应时间的增加,还原糖浓度先增加后减小,在80 min时还原糖浓度达到最大。分析原因可能是在反应开始时,还原糖的生成速率大于其降解速率,所以随着反应时间增加,还原糖的浓度增加,继续增加反应时间,反应生成还原糖的速率小于还原糖降解速率,当继续增加反应时间,还原糖的糖浓度反而下降。因此,综合考虑,反应时间选择90 min为宜。

图1 反应时间对R及还原糖浓度的影响Fig.1 Effect of reaction time on R and reducing sugar concentration

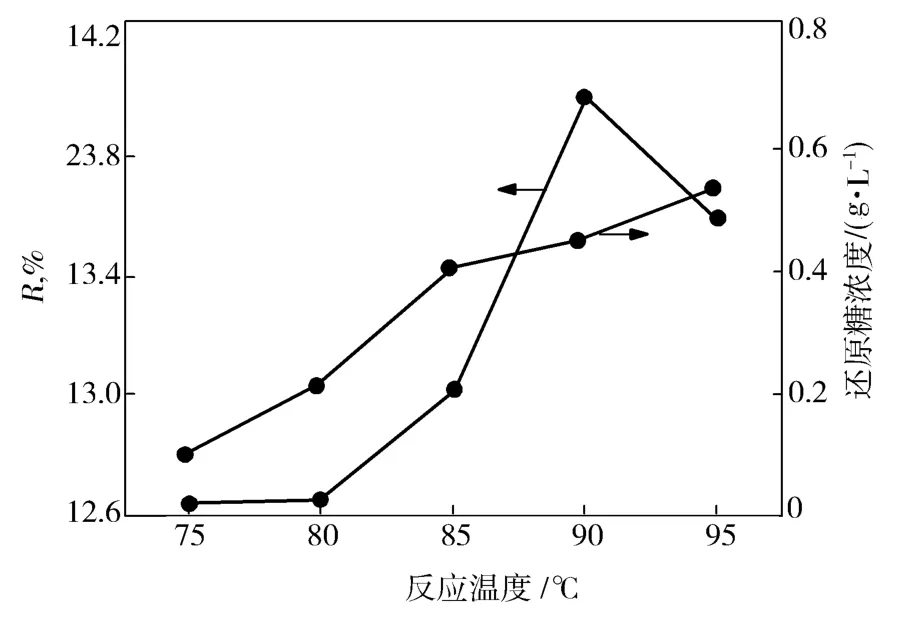

2.1.2 反应温度

从图2可知:随着反应温度的增加,R增加,这是因为当反应温度升高时,氢离子热运动加剧,同时纤维素链段运动加剧,因此纤维素反应速率提高,R增加[9];当反应温度达到95℃后,R反而下降,这是因为在温度升高后盐酸的挥发加大,致使参与反应的盐酸量减少;随着反应温度增加,生成的还原糖浓度增加,因为温度增加,反应速率增加,生成的还原糖浓度增加。这是因为当盐酸浓度增加时,氢离子浓度提高,其与糖苷键结合概率加大,反应速度加快,棉纤维被破坏程度提高,R增加,而当盐酸达到一定浓度后,可结合的糖苷键数目逐渐减少,故酸解反应变缓。

图2 反应温度对R及还原糖浓度的影响Fig.2 Effect of reaction temperature on R and reducing sugar concentration

2.1.3 盐酸浓度

从图3可以看出,随着盐酸浓度的增加,R逐渐提高,盐酸质量分数增至9%后,上述趋势逐渐变缓。

图3 盐酸浓度对R及还原糖浓度的影响Fig.3 Effect of hydrochloric acid concentration on R and reducing sugar concentration

从图3还可知,随着盐酸浓度增加,反应生成的还原糖浓度增加。盐酸浓度越大,参与反应的氢离子浓度增加,反应速率加快,反应生成的还原糖浓度增加。综合考虑涤棉分离效率、原料成本及设备防腐等因素,盐酸质量分数宜控制小于10%。

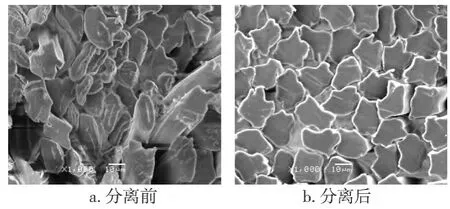

2.2 废旧涤棉军装盐酸分离前后的形貌

从图4可以看出,在盐酸分离反应前,有很明显的中空肾型的横截面,即棉纤维的横截面,而处理后视野内上述横截面消失,仅剩不规则多边形涤纶横截面,说明棉组分已被去除。

图4 废旧涤棉混纺军装盐酸分离前后SEM照片Fig.4 SEM images of polyester cotton blended yarn waste for army uniforms before and after treating with hydrochloric acid

2.3 分离后棉纤维结构

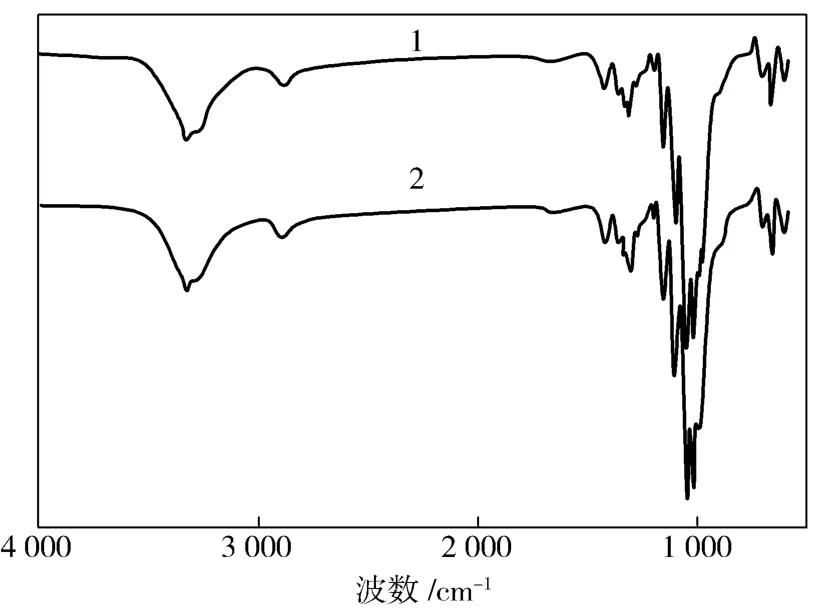

2.3.1 化学结构

从图5可以看出,棉纤维反应前后在谱带位置和吸收峰强度上相差无几,表现为3 419 cm-1(—OH 的伸缩振动峰),2 923 cm-1和2 854 cm-1的(C—H的反对称伸缩振动和对称伸缩振动峰)处的吸收峰峰形基本一致。这可以看出是纤维素的结构,说明棉纤维反应后生成的棉渣粉末化学结构依然为纤维素。

图5 棉纤维反应前后红外光谱Fig.5 Infrared spectra of cotton fiber before and after treatment

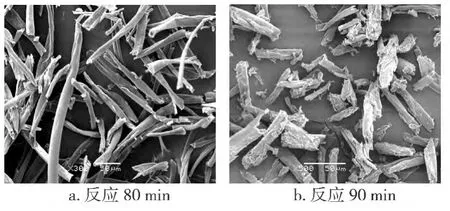

2.3.2 棉纤维形貌

从图6可以看出,反应后棉纤维已经被分解为碎片状物质,棉纤维的中空结构几乎不存在。这是因为在盐酸的作用下,纤维素发生水解反应,分子链发生断裂,棉纤维的中空结构被破坏,一部分降解为小分子的还原性糖,另一部分则被降解变成了细小碎片的结构。从图6还可以看出,随着反应时间的增加,棉纤维破坏的程度越严重,生成的碎片越小。

图6 经盐酸反应后棉纤维的SEM照片Fig.6 SEM images of cotton fiber treated with hydrochloric acid

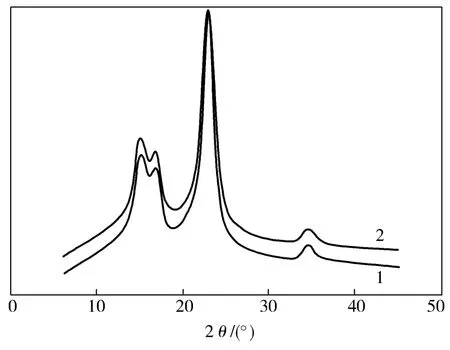

2.3.3 结晶结构

从图7可知,反应前后的棉纤维的XRD谱图基本相同,在衍射角 2θ为 15.4°,16.2°,22.6°处均为纤维素的衍射峰,分别对应于101晶面、101晶面和002晶面,其中和101晶面产生交迭,表明其结晶结构为典型的纤维素Ι结构,这也说明反应产物仍为纤维素。另外,反应前棉纤维的结晶度为 61.9%,反应后产物的结晶度为73.7%,结晶度有明显的提高,其原因可能为经过盐酸体系的处理,附着在纤维素表面部分半纤维素的脱除,以及部分无定形纤维素的降解,无定形区大大减少,结晶区比例相对增大;另一方面,由于无定形区的减少,使得结晶区的分子链排列紧密,分子间结合力增大,使结构变得更为规整,因此,纤维素的结晶度增大。

图7 反应前后棉纤维的XRD图谱Fig.7 XRD spectra of cotton fiber before and after treatment

2.4 分离后涤纶的结构与性能

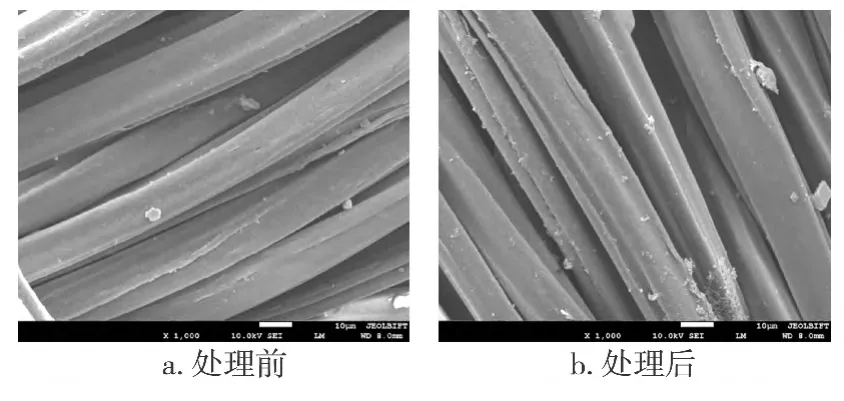

2.4.1 涤纶形貌

从图8可以看出,在反应前后涤纶的表面形貌基本无变化。从图8还可以看出,处理后涤纶的表面残留一些碎片的物质,该物质为棉纤维反应生成的棉渣粉末。

图8 反应前后涤纶的SEM照片Fig.8 SEM images of polyester fiber before and after treatment

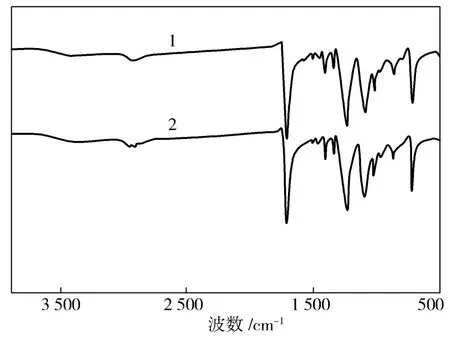

2.4.2 化学结构

从图9可以看出,反应前后的涤纶在谱带位置和吸收峰强度上相差无几,表现为在1 730 cm-1处表明酯类的羰基强吸收峰,1 250,1 100 cm-1处为—COOC上 C—O的伸缩振动峰,1 450~1 350 cm-1区域—CH振动引起的谱带以及730 cm-1处由面外弯曲振动吸收引起的谱带位置均没有发生明显的移动,峰形基本一致,说明处理前后涤纶的化学结构基本无变化。

图9 处理前后涤纶红外光谱Fig.9 Infrared spectra of polyester fiber before and after treatment

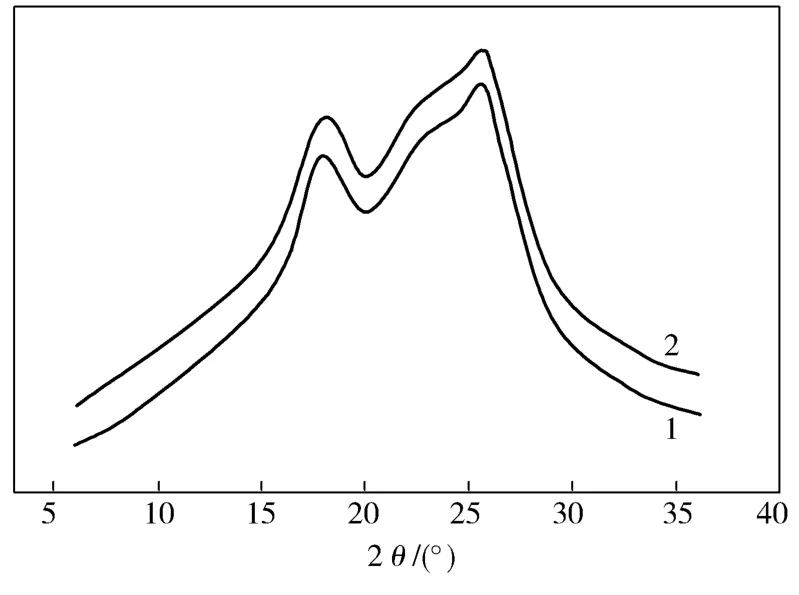

2.4.3 结晶结构

从图10可知,处理前后涤纶的XRD谱图基本相同,在2θ为 16.5°,22.5°,26.0°处均出现了明显的衍射峰,与处理前PET的(010),(110)和(100)3个晶面的衍射峰出现的位置一致,说明虽然经过盐酸体系的处理,但聚集态结构没有发生明显变化。结晶度却从处理前的46.7%提高到处理后的50.7%,结晶度略微提高。分析原因可能是涤纶在反应的过程中反应温度为90℃,该温度高于涤纶的玻璃化转变温度,使得介于结晶区和非结晶区的分子发生重排生成了结晶。

图10 反应前后涤纶的XRD图谱Fig.10 XRD spectra of polyester fiber before and after treatment

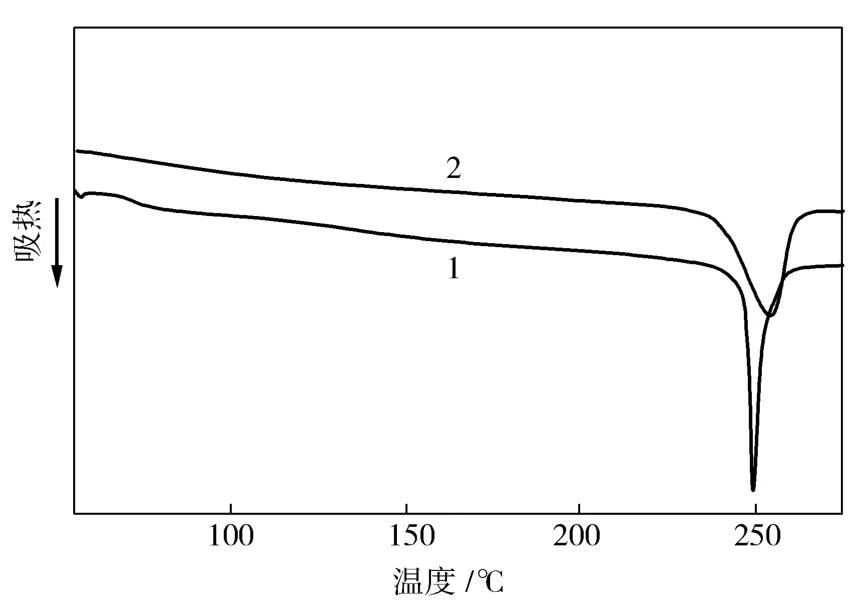

2.4.4 热性能变化

从图11可以看出,涤纶处理后熔点基本不变,经过盐酸体系处理后,熔融峰变宽。这是因为在反应温度90℃下,涤纶结晶不完善程度变大,熔限变宽[10]。

图11 反应前后涤纶的DSC曲线Fig.11 DSC curves of polyester fiber before and after treatment

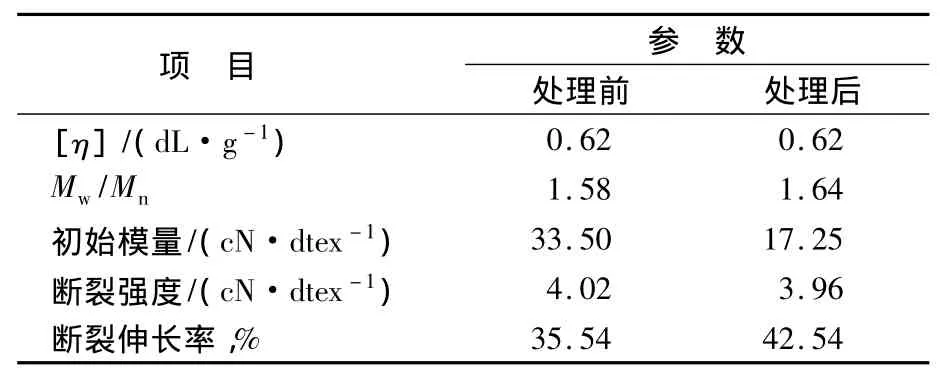

2.4.5 [η]和力学性能

从表1可以看出:处理前后涤纶的[η]均为0.62 dL/g,相对分子质量分布(Mw/Mn)基本也没有变化,这说明酸性体系对涤纶的相对分子质量和Mw/Mn基本无影响;处理后涤纶的初始模量有明显下降,从处理前33.50 cN/dtex下降到17.25 cN/dtex,断裂强度基本无变化,断裂伸长率有所增加,从处理前的 35.54%增加到42.54%。其原因是涤纶在90℃反应过程中发生了类似湿热松弛热定型[11],使分子链排布的规整性下降,所以该过程导致涤纶模量下降,断裂伸长率增加。

表1 处理前后涤纶的[η]和力学性能Tab.1 Mechanical properties and[η]of polyester fiber before and after treatment

3 结论

a.在本实验条件下,稀酸法分离涤棉的最佳工艺为温度90℃,时间90 min,盐酸质量分数10%。废旧涤棉混纺军装中的特殊颜料、染料和其他添加剂的存在对分离工艺影响不大。

b.反应后棉纤维小部分降解为还原性糖,大部分被降解为棉渣粉末,反应后粉末依然为纤维素结构,且结晶度有所提高。

c.处理前后涤纶的相对分子质量及其分布以及分子结构基本无变化,模量有所下降,纤维强度基本不变。

[1] 刘伟昆.废旧涤纶、涤棉纺织品化学回收工艺技术研究[D].北京:北京服装学院,2013.

[2] Ghaemy M,Mossaddegh K.Depolymerisation of poly(ethylene terephthalate)fiber wastes using ethylene glycol[J].Polym Degrad Stab,2005,90(3):570 -576.

[3] 李智.废旧涤棉混纺织物分离工艺研究[D].天津:天津工业大学,2011.

[4] 周文娟.涤棉织物在NMMO溶剂中的溶解及溶液性能[J].纺织学报,2011,32(8):30 -37.

[5] 孔伟.生物酶法分离回收废弃涤纶[J].上海纺织科技,2011,39(12):22 -25.

[6] 刘伟昆,杨中开,唐世君.涤棉织物化学回收工艺研究[J].合成纤维工业,2013,36(2):13.

[7] 杨洋,张玉苍,何连芳,等.纤维素类生物质废弃物水解方法的研究进展[J].酿酒科技,2009(10):82-86

[8] 齐香君,苟金霞,韩戌.3,5-二硝基水杨酸比色法测定溶液中还原糖的研究[J].纤维素科学与技术,2004,12(3):17 -19.

[9] 刘庆仁.纤维素化学基础[M].北京:北京科学出版社,1985:100-105.

[10]金日光,华幼卿.高分子物理[M].北京:化学工业出版社,2006:98-100.

[11]李栋高.纤维材料学[M].北京:中国纺织出版社,2006:46-48.