PHB/PLLA共混电纺纤维可纺性的研究

任刘洋,杜江华,王 磊,蔡 研,李瑶瑶

(北方民族大学材料科学与工程学院,宁夏银川750021)

静电纺丝技术简称电纺,是使带有电荷的高分子溶液或熔体在静电场中流动、变形,经溶剂蒸发或熔体冷却固化在接收装置上,最终得到纤维状物质的一种纺丝方法[1]。聚羟基丁酸酯(PHB)是一种源于微生物的热塑性聚酯,它兼有天然降解材料和人工合成可降解材料的特点[2]。近年来PHB电纺纤维已经得到越来越多的关注与重视。左旋聚乳酸(PLLA)具有良好的生物相容性和生物降解性[3]。通过静电纺丝技术制备的PLLA超细纤维毡,比表面积大、纤维直径大小均一、长径比大,在组织工程,药物控制释放,传感器,高效过滤等领域具有潜在应用前景。目前国内对PHB基复合纤维的制备及其性能的研究较多[4-7]。

作者主要探究了PHB/PLLA共混电纺纤维形貌纺丝工艺及其可纺性。选择氯仿(CF)为其良溶剂,N,N-二甲基甲酰胺(DMF)为其不良溶剂,以不同比例混合溶解PHB和PLLA,采用加热磁力搅拌的方法配置PHB/PLLA溶液,通过静电纺丝制备PHB/PLLA共混纳米纤维,利用扫描电子显微镜(SEM)观察其表面形貌。

1 实验

1.1 原料和仪器

PHB:相对分子质量为4×105,西北大学生科院提供;PLLA:相对分子质量为1×105,深圳光华伟业事业有限公司产;CF:分析纯,天津北华联学开发公司产;DMF:分析纯,莱阳市双双化工有限公司产。

HY-1静电纺丝设备:北京永清华源生物材料科技有限公司制;KYKY-2800B电子扫描电镜:北京中科科仪股份有限公司制。

1.2 纤维的制备

1.2.1 电纺溶液的制备

称取等量的PHB,PLLA试样,分别加入装有纯 CF,CF 和 DMF 不同比例(10∶0,7∶1,9∶1,11∶1)溶剂中,配制质量分数为2%,3%,4%的溶液。然后置于45℃的恒温磁力搅拌3 h,制得透明均匀的静电纺丝溶液,待用。

1.2.2 静电纺丝

使用HY-1静电纺丝设备进行纺丝。用注射器吸取配制好的溶液,将注射器放置在推进装置中,针头连接高压电源的正极,接收装置连接高压电源的负极,金属接收板接地。手动调节注射器与收集板间距离,通过控制面板设置实验参数,电压18 kV,推进速度0.15 mm/min、板间距17 cm。

1.3 纤维的表征

将电纺纤维分别取出极小的一部分进行喷金处理,然后用KYKY-2800B扫描电镜观察电纺纤维的直径和外貌。

2 结果与讨论

2.1 PHB/PLLA 质量比

研究发现,PHB可纺的最佳质量分数为2.5%,PLLA 的质量分数为 6%[8-10]。实验表明PHB/CF溶液质量分数为2% ~4%,可电纺出连续的PHB纤维;PLLA/CF溶液质量分数为5%~7%,可电纺出连续的PLLA纤维。同时发现溶液浓度对电纺可纺性的影响大于PHB/PLLA质量比对可纺性的影响。实验选择PHB/PLLA共混体系的电纺丝溶液质量分数为2% ~4%,从聚合物分子链缠结的角度分析,单纯的PHB与PLLA分别与PLLA、PHB共混体系相比,分子链的缠结程度相差不多,因此确定PHB与PLLA质量比为1∶1,根据两种物质的可纺性可判断共混体系的可纺性,确定溶液质量分数分别为2%,3%,4%,PHB/PLLA质量比为1∶1来研究溶剂对其纤维形貌的影响。

2.2 电纺工艺

2.2.1 电压

电压在纺丝工程中起着重要的作用。只有当电压大于临界电压时,才可进行正常的纺丝。然而随着电压的增大,纺丝溶液带有更多的电荷,电场中静电斥力也随之加大,使得所带电荷的加速度增加,喷丝受到更大的拉伸力,则纤维直径随之减小。可是,继续增大电压,喷丝出现不稳定现象,而且纤维出现串珠。

选择纺丝溶液质量分数为3%,电压为18 kV,进行静电纺丝。但是,纺丝过程随着电压的正负发生变化。负压大于正压时才可纺出单丝;当正压大于负压,纺丝往后喷,这可能由于静电斥力太大;当负压大于正压时,可消除上述情况,喷出单丝,形成均一直径纤维。经过实验确定正压为5 kV,负压为13 kV。

2.2.2 推进速度

在控制电压不变的情况下,研究推进速度对纤维的影响。因为此时静电场力不变,纤维在拉伸过程受力一样,所得纤维的长度一定,当推进速度不大时,针头就会出现断断续续,不连续的现象;当推进速度较大时,则会出现喷丝上下波动,不稳定现象。

电压为18 kV时,推进速度为0.1 mm/min,喷丝出现不连续;推进速度为0.2 mm/min,则有多丝喷出,出现不稳定现象。所以,推进速度设为0.15 mm/min,可喷出单丝。

2.2.3 板间距

在研究板间距对纤维形貌的影响,应先确定一定的板间距使得聚合物电纺溶液喷出后,溶剂从空气中能挥发,在收集板上形成纳米纤维。电场强度等于电势差与接收距离之比,随着接收距离的增大电场强度变大,继而引起电场力的增大;而在电纺过程中电纺纤维主要受电场力的牵引,牵引力越大纤维直径就越小,牵引力越小纤维直径就越大;另一方面,板间距对纤维形态影响很大,接收距离小,喷射丝为到达收集装置前,溶剂不能完全挥发,残留的溶剂可能会将纤维重新溶解粘连;接收距离大,喷丝液所受的电场力减小,导致喷丝液推进速度减小使得纤维的直径变大。接收距离适宜使残留的溶剂致使纤维之间的交接点粘连,有利于改善纤维网的密集程度,提高纤维强度。

实验中只需调节板间距,即可获得单丝。因为上述的影响因素均可关系到单丝的形成,但是从纺丝的过程中是看不到纤维形貌的,调节板间距太大或者太小,都会形成多丝。因此,电纺PHB基电纺纤维板间距设置17 cm最佳。

2.3 溶剂组成

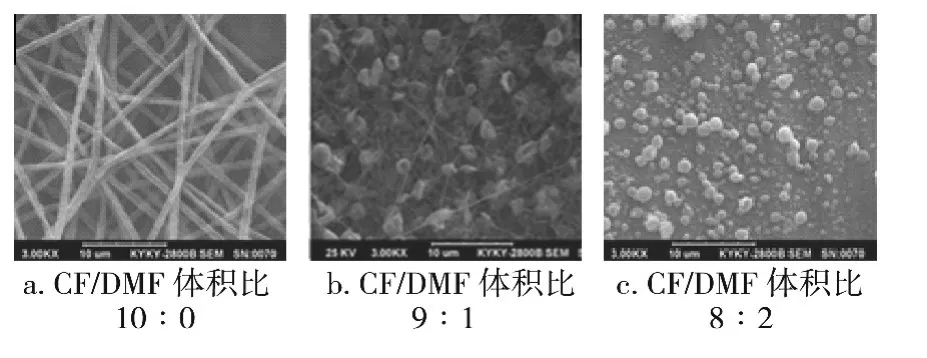

从图1可以看出,在CF/DMF体积比为8∶2时,收集物为微球形态,且微球之间基本独立,互相之间没有粘连;在CF/DMF体积比为9∶1时,收集物为珠状复合纤维形态,可以明显看见珠与纤维相互缠结在一块;在CF/DMF体积比为10∶0时,即不加DMF的情况下,收集物为连续纤维形态。

图1 溶剂对静电纺丝形貌的影响Fig.1 Effect of solvent on morphology of electrospun fiber

从图1还可以看出,在加入DMF后收集板上得到的收集物形态由纤维变成了微球,并且DMF的比例增加后,微球之间基本没有粘连现象。

2.4 溶液浓度

从图2可看出:以CF为溶剂,当溶液的质量分数为2%,3%时,溶液黏度也较低,分子链缠结不充分,不能形成光滑连续纤维;当溶液的质量分数增加到4%时,溶液的黏度和分子链间的缠结程度增加,有利于喷射形成光滑连续纤维,并且纤维直径也逐渐增加。

图2 静电纺丝溶液浓度对静电纺丝纤维形貌的影响Fig.2 Effect of spinning solution concentration on morphology of electrospun fiber

从图2还可以看出:采用CF/DMF混合溶剂时,静电纺丝溶液质量分数为2%,3%所纺纤维为珠状体,这由静电喷雾形成,图2e球状颗粒比图2d光滑圆润,分布均匀。图2f为珠状复合纤维形态,可明显看见珠与纤维缠结在一块,这些都是因为聚合物小液滴带点较少,电场力也小,喷射过程中所受力拉伸不够,颗粒状随着溶液浓度的增加,受力逐渐增强,颗粒呈现均匀,再变成珠状,直到形成纤维。可发现CF作溶剂比CF和DMF复合作溶剂纤维形貌变化较快,这是因为CF的挥发比CF和DMF复合溶剂快。

3 结论

a.DMF在CF/DMF共混溶剂中含量增加,PHB/PLLA纤维形态由连续的纤维变为微球。

b.溶液浓度的增加使得纺丝形态从微球变为珠状体,再变成纺锤体,最后形成连续纤维。

c.静电纺丝PHB/PLLA纤维的适宜条件为:HPB/PLLA质量比1∶1,溶剂CF,静电纺丝质量分数4%,推进速度0.15 mm/min,板间距17 cm,电压18 kV。

[1] 梁冬,聚酯切片质量对FDY可纺性及丝条质量的影响[J].广东化纤,2003,32(1):8 -10.

[2] 赵衡柱,杨青芳,艾莉.聚羟基丁酸酯(PHB)在医学领域中的应用研究[J].材料导报,2004,18(5):55 -58.

[3] 曹胜光,胡炳环,刘海清.静电纺制备纳米孔结构聚乳酸(PLLA)超细纤维[J].高分子学报,2010(10):1193-1198.

[4] 杨光,蔡志江.静电纺丝制备PHB基纳米纤维磁疗的研究进展[J].高分子通报,2011(3):26-30

[5] 赵冬梅,徐日炜,王宇昕,等.电纺丝制备骨组织工程用聚羟基丁酸酯支架及性能研究[J].中国生物医学工程学报,2008,27(4):591 -596

[6] 何婷婷,陶丹,魏取福,等.静电纺丝法制备PHB纤维膜及其性能表征[J].合成纤维工业.2011,34(5):5 -7

[7] 祁红兵,曹国清.聚羟基丁酸酯(PHB)的研究及应用前景[J].信阳师范学院学报:自然科学版,2005,18(1):121 -124

[8] 侯成伟,蔡志江.静电纺丝制备聚羟基丁酸酯(PHB)纳米纤维及工艺参数的研究[J].现代纺织技术,2012(5):1-7.

[9] 郑少琼,周美凤,秦春英,等.不同溶剂对静电纺聚乳酸纳米纤维形态结构的影响[J].化纤与纺织技术,2010,39(3):10-12.

[10]何婷婷,陶丹,魏取福,等.静电纺丝法制备PHB纤维膜及其性能表征[J].合成纤维工业,2011,34(5):5-7.