一类反转异常工况的选择性控制策略与分析

赵晓鹰 罗雄麟

(中国石油大学自动化研究所,北京 102249)

反转异常工况表示某些石油化工设备在运行过程中,随着操纵变量的增大,被控变量呈现出与正常工况相反的变化趋势,稳态增益符号变化,从正作用变为反作用。此时需要进行相应的处置操作[1],否则设备在异常工况运行时会造成很严重的安全威胁和经济损失[2~4]。

精馏塔是石油化工过程中可能出现反转异常现象的设备之一。精馏塔在正常工况运行时,操纵变量为塔顶回流量,被控变量为塔顶温度,塔顶温度随着回流量的增大而下降[5]。但是当回流量增大到一定程度再继续增大时,由于液相负荷大到一定程度后会出现漏液和塔板效率下降的现象,导致塔顶温度出现反转异常,呈现相反的变化趋势,塔顶温度不降反升,不能达到要求的温度设定值,产品质量不合格。鉴于此,刘保柱提出了一种寻找精馏塔最佳回流量降低能耗的方法[6],Sealey C J提出了一种精馏塔最优回流比设计方法[7],但是这些文献并没提到一旦设备进入反转状态该如何进行控制。

另外一种经常在石油化工中用到并且会出现反转异常现象的设备为换热器。吴刚建立了换热器正常和异常工况下的动态机理模型[8],操纵变量为壳程流体入口流量(热流进),被控变量为管程流体出口温度(冷流出),正常工况时,被控变量随着操纵变量的增大而增大[9],当操纵变量大到一定程度时,会引起壳程流体向管程流体漏流,并且壳程流体入口流量越大漏流量越大,导致操纵变量再继续增大,被控变量不再继续增大而是反转变小。换热器漏流出现反转现象后,单一PID控制过程中若给定值超过被控变量顶点,则导致操纵变量会越来越大,并且被控变量无法达到给定值,偏差越来越远,致使能耗变大。单一PID不再满足控制要求,有必要对这类反转异常工况设计选择性控制策略。

针对精馏塔及换热器等化工过程的异常工况,Brydon D A等提出了一种应用神经网络在线诊断精馏塔故障并实现优化控制的方法[10],Tudón-Martíneza J C等提出了在换热器内部结构未知情况下应用历史数据在线诊断换热器故障的控制方法[11]。这些方法在该类易出现反转异常故障的设备控制中失效,不能实现操纵变量和被控变量的控制要求,为此笔者针对该类反转异常工况的控制过程,提出选择性控制策略,将操纵变量和被控变量控制在允许范围内,从而弥补以上方法的不足。

1 反转异常工况的特性分析①

1.1 反转的含义

设备在正常运行时,被控变量随着操纵变量变大而呈现一种固定的变化趋势(增大或者减小),但是当操纵变量不断增大超过某个范围后,被控变量不再呈现正常工况时的变化趋势而是呈现出相反的趋势,类似这样的异常工况定义为反转异常工况,理想反转现象和实际过程中的反转异常工况现象如图1所示。

图1 反转异常工况示意图

由图1可知对象在反转过程中分为两段:正常工况和反转异常工况。对于理想的反转现象,其中有反转点F,F对应的操纵变量为uc,即当操纵变量小于uc时,被控对象处在正常工况阶段工作;当操纵变量大于uc时,被控对象变化趋势与正常工况相反,开始出现反转现象,进入反转异常工况;当操纵变量等于uc时,被控变量达到顶点H位置,并且整个控制过程中被控变量不可能超过H;对于实际的反转现象,正常工况操纵变量接近uL,稳态增益平稳变化,异常工况下当操纵变量超过uH时稳态增益变化变大。因此实际反转控制过程中应考虑uL和uH的存在。

1.2 反转异常时稳态增益的变化

设备在正常运行时,被控对象稳态增益沿固定方向变化,但是当操纵变量超过uc时,设备进入反转异常工况,被控对象稳态增益开始变为反方向,图1中在正常工况时稳态增益为正,反转异常工况时稳态增益由正变为负,此时进入反转异常工况。

当稳态增益变为反方向时,若控制过程中给定值超过被控变量的顶点值H,导致操纵变量会越来越大,这样被控变量会沿反方向变化,偏离给定值越来越远。因此在控制过程中,给定值要在顶点附近,操纵变量应控制在uc以内,一旦超过uc应变换控制策略,通过控制器间的不断切换将被控变量和操纵变量控制在指定范围内。

2 选择性控制策略

在某些石油化工过程中,对可能出现反转异常工况现象的设备进行控制时,若采用单一PID控制,会导致操纵变量超过反转点,使得被控变量与设定值偏差越来越大,被控变量出现反转现象,控制系统将进入异常工况,使设备无法正常运行,造成一定危害。因此对于类似精馏塔及换热器等常用的石油化工设备控制系统,应采用选择性控制策略。

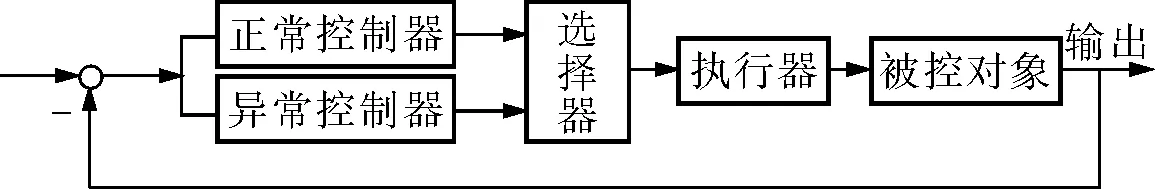

选择性控制系统就是在整个控制系统中含有选择单元的系统,是将逻辑控制与常规控制相结合,以增强系统的控制能力[12],选择控制系统可以根据逻辑得出结果,决定该控制系统的控制策略和方向,使系统从正常控制器切换到异常控制器,从而转入安全通道,脱离异常工况带来的危险[13,14],弥补单一PID控制的不足。选择控制系统最常用的类型就是在两个控制器之间加一个选择器,两个控制器分别为正常工况时工作的正常控制器和异常工况出现反转现象工作的异常控制器。一般选择性控制系统的方框图如图2所示。

图2 选择性控制系统方框图

对于该类理想的会发生反转异常现象的被控对象,选择性控制策略应确定:当操纵变量小于uc时,用C+控制器;当操纵变量超过uc时,切换到C-控制器;整个控制过程中,操纵变量作为检测信号反馈到选择器,选择器根据操纵变量的大小选择相应的控制器。选择器的选择规律为:

此时,工作在正常工况的正常控制器如果为正作用,则工作在异常反转工况的异常控制器应该为负作用;如果正常控制器为负作用则异常控制器为正作用,总之,由于稳态增益的变化符号,正常控制器作用与异常控制器作用应该相反。由于类似图1中正常工况的稳态增益为一定值,异常工况稳态增益为一相反负值的理想反转现象在现实生活中并不存在,用的比较多的是实际反转对象。

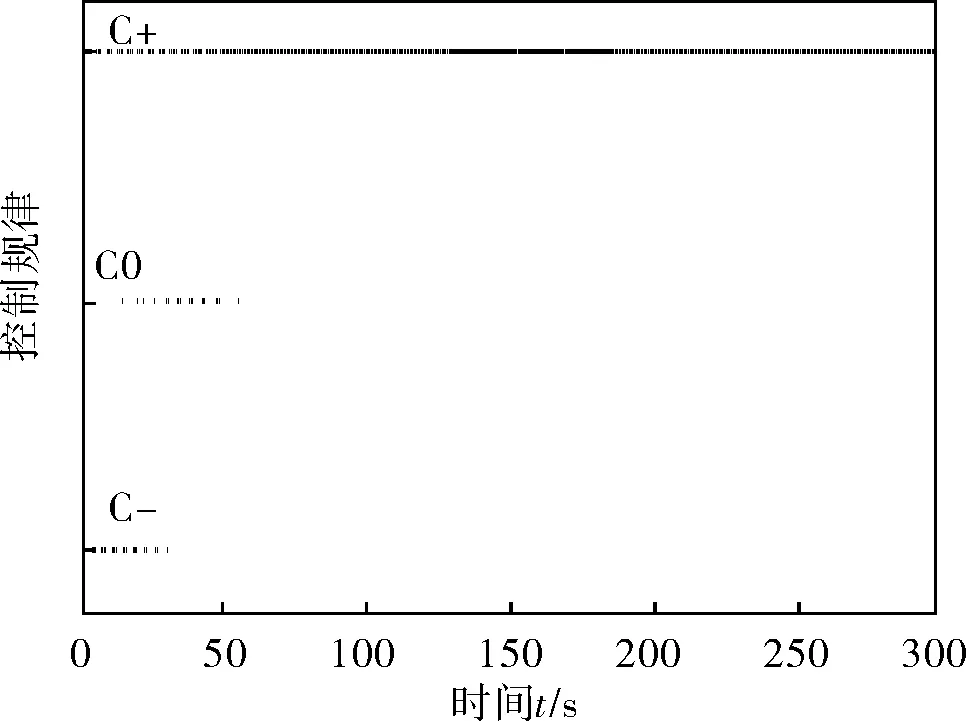

对于换热器这类易出现反转现象的生产装置,当操纵变量小于uL时,未发生漏流现象,被控变量随着操纵变量的增大而增大,此时应用C+控制器;当操纵变量超过uH时,被控变量开始按与原来相反的趋势变化,开始出现反转,稳态增益变号,控制器选为C-控制器;当操纵变量介于uL和uH之间时,稳态增益平稳变化,控制器应保持上一步输出,用C0控制器;该类实际的反转对象,正常工况和异常工况的稳态增益都是变化的,并且变化趋势正好相反,存在着某个范围内的增益突变,所以对于该类实际反转对象的选择性控制策略应确定为:

对于该类存在实际反转现象的被控对象的控制过程中,正常控制器的正/反作用也应该和理想反转现象一样与异常控制的正/反作用相反,只有这样才能将被控变量和操纵变量均控制在正常工况允许的范围内,使装置可以正常运行,避免危险产生。

被控变量顶点位置和操纵变量反转点可以根据所建立对象的动态机理模型求取,判断反转点位置属于故障诊断范畴,笔者采用的是根据被控对象稳态数据,确定操纵变量反转点F和被控变量顶点H,通过仿真可知在选择性控制策略下,该类反转异常工况能取得满意的控制效果。

3 换热器反转异常工况下选择性控制举例

3.1 换热器动态机理数学模型的建立

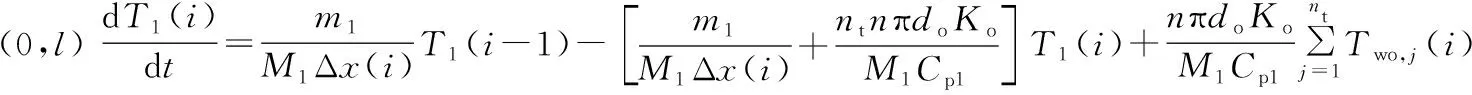

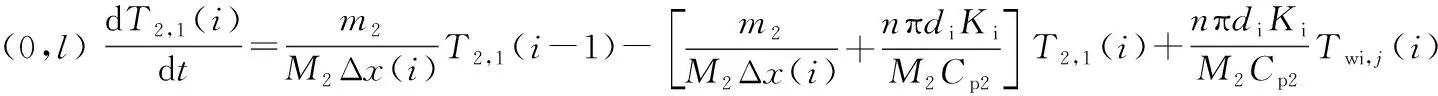

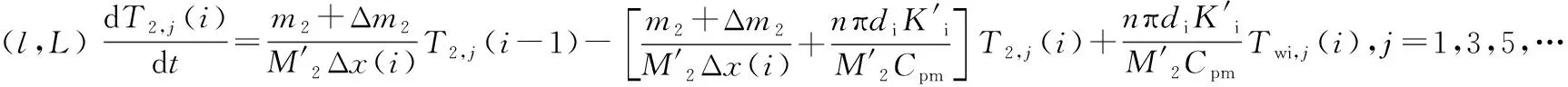

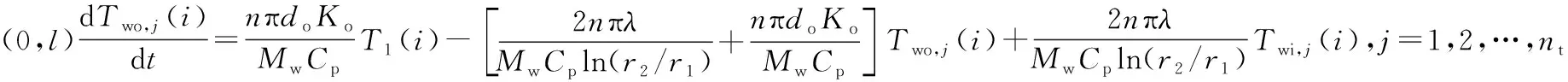

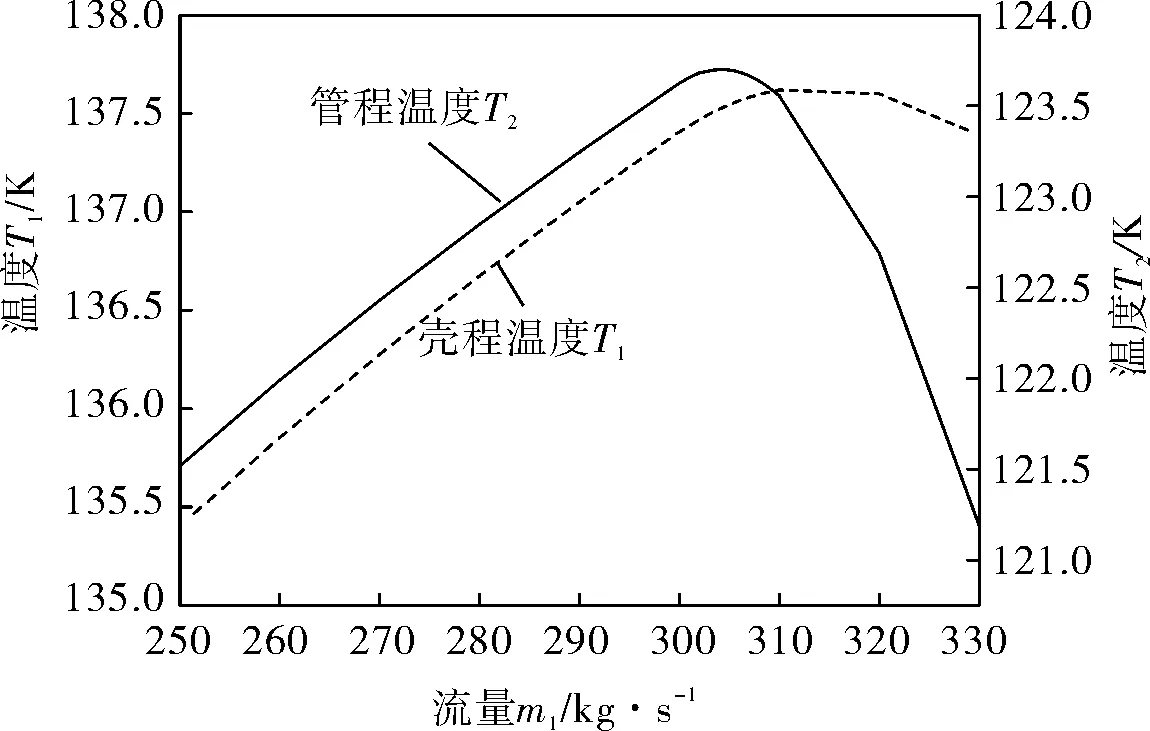

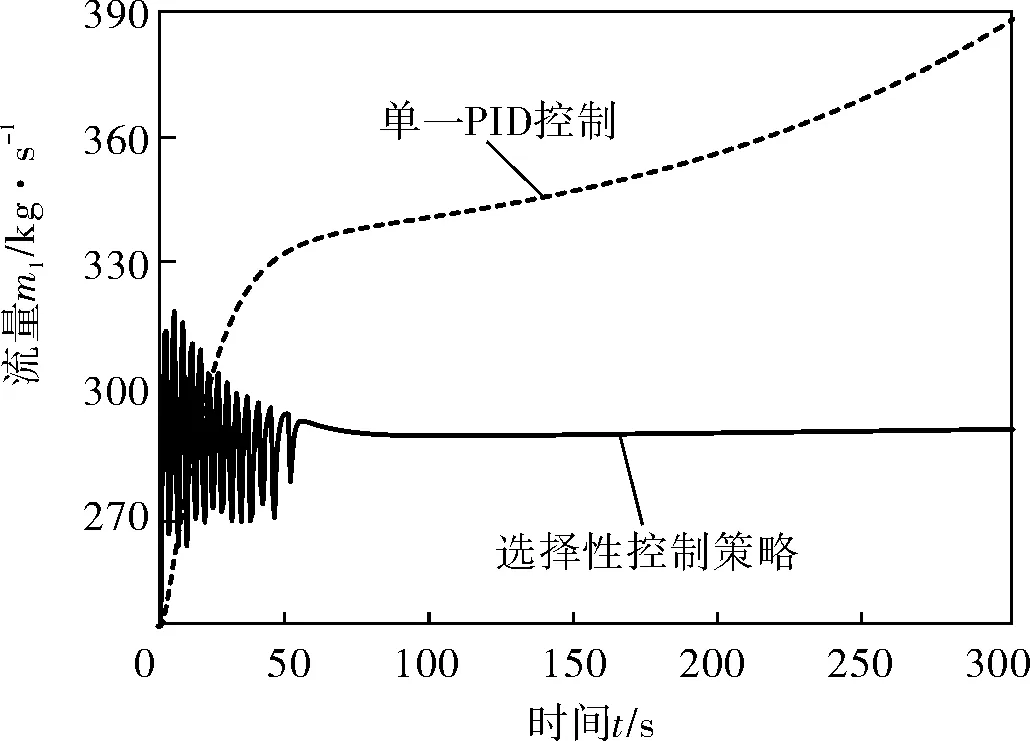

换热器有效长度为L。假设当壳程流体入口流量过大时会发生壳程向管程漏流的现象,漏流位置l且l 在上述换热器模型中,操纵变量为壳程流体入口流量m1,被控变量为管程流体出口温度T2,通过给定不同的壳程流体入口流量的值得出壳程流体出口温度T1和管程流体出口温度T2的响应图(图3)。不同壳程流量下漏流量的模拟曲线如图4所示。 图3 壳程流体入口流量与管程流体出口温度响应曲线 图4 不同壳程入口流量下漏流量的模拟曲线 由于控制系统中的被控变量为管程流体出口温度T2,由图3可知,当m1在303kg/s范围内,管程流体出口温度随着壳程流体入口流量的增大而增大,换热器工作在正常工况下;当m1继续增大超过303kg/s时,换热器已经发生壳程向管程漏流现象,并且由图4可知随着壳程流体入口流量的继续增大,漏流量越来越大,导致管程流体出口温度T2不再继续增大反而开始减小,被控变量开始出现了反转异常现象,换热器进入异常工况。该模拟曲线与实际结果比较接近,可以表征实际漏流现象。 由于换热器壳程流体入口流量超过303kg/s时,壳程流体已经向管程漏流,此时管程流体出口温度不再上升反而出现下降趋势,当壳程流体入口流量超过305kg/s时稳态增益会发生突变,所以控制策略应该择为: 搭建选择性控制结构仿真平台。被控变量管程流体出口温度T2、操纵变量壳程流体入口流量m1和不同控制规律的切换如图5所示。 a. 温度响应 b. 流量响应 c. 选择性控制策略时不同控制规律切换 由图5可知,在采用单一PID控制时,管程出口温度与设定值偏差会越来越大导致操纵变量m1也越来越大,当m1超过反转点再继续增大时温度不再上升反而下降,使得被控变量偏离设定值越来越远,偏差越来越大,导致温度和流量均不能控制在要求范围内,控制品质较差,不能由异常工况控制到正常工况。 采用选择性控制策略,操纵变量超过反转点切换到流量控制器,小于反转点切换到正常温度控制器,由于不停地切换控制器,选择性控制策略下的流量响应曲线振荡较频繁,不能很快将流量控制住,但是通过这样不停地切换最终可以将壳程流体入口流量控制在反转点范围内,使换热器在正常工况下运行,温度可以稳定在设定值不变,控制效果较单一PID控制有了较大改善,能达到满意的控制结果。 由图5c可知,经过控制器不停地切换,最终控制器可以稳定在正常工况的温度控制器,使换热器最终保持在正常工况下运行,因此,选择控制性策略是合理的方案。 4.1某些常用的石油化工设备,如精馏塔及换热器等确实存在着反转异常现象,操纵变量超过反转点时,被控变量不再按原来的变化趋势变化,而是呈现出相反的变化趋势。 4.2对于该类存在反转异常现象的设备,采用单一PID控制规律不能满足控制要求,一旦设备进入异常工况,被控变量和操纵变量均无法控制到正常工况允许范围内,易发生危险。 4.3采用选择性控制策略可以解决单一PID控制存在的问题,当操纵变量超过反转点时可以切换到取代控制器,这样反复切换可以将操纵变量控制在反转点以内,不发生反转异常现象,被控变量也可以控制在设置值附近,有很好的控制效果,因此,对于这类会出现反转异常现象的设备应采用选择性控制策略。

3.2 换热器反转异常现象分析

3.3 模型选择性控制仿真

3.4 换热器选择控制性策略下的效果分析

4 结论