基于CPLS的故障诊断

于 飞 王红蛟

(青岛科技大学自动化与电子工程学院,山东 青岛 266042)

在过去的二十年中基于过程变量和质量变量的统计过程监控(SPM)已经被研究并成功应用到许多行业。Kresta J V等最早将多元统计方法应用于过程变量和质量变量的故障诊断中[1],集中在多元统计质量控制(MSQC)中。偏最小二乘方法(PLS)一直被用来建立一个投入产出关系以推断变量质量,但是它却难以衡量简单的测量过程变量。因此笔者提出了一种基于PLS的改进方法——CPLS故障诊断方法。该方法把数据空间划分为5个子空间[2]:联合输入-输出子空间、输出主要子空间、输出剩余子空间、输入主要子空间和输入剩余子空间,故障检测指数基于子空间的各种类型进行检测报警。

1 CPLS的基本原理①

偏最小二乘法利用多变量输入和多变量输出组成的矩阵,通过矩阵的降维处理建立低维的输入矩阵和输出矩阵,再用线性回归方法建立自变量(输入)与因变量(输出)之间的内在线性关系[3]。

1.1 CPLS

由于基于PLS对故障诊断提取过程和质量变化以及它们之间关系模型的相关变量无法进行区分,笔者提出一个并发投影CPLS算法和一组故障监测指标。提供完整的监测输出相关和输入相关的变化、一个简洁的分解输入空间到输出相关和输入相关的子空间。CPLS方法在PLS方法的基础上求出输入得分矩阵T、输出载荷Q和R,然后再应用CPLS方法进行分解,最后应用T2统计和Q统计得出控制限。

(1)

(2)

基于CPLS算法数据矩阵对X和Y进行分解:

(3)

(4)

1.2 CPLS的故障监测

CPLS模型给的是直接设计故障监测指标,一旦得到输入数据,这些变量就可以被监控。把输出的相关结果标准化[4],它可以用下面的T2统计量监视[5,6]:

(5)

输入相关结果和残差能通过T2统计和Q统计监测,分别为:

(6)

(7)

未预测的输出结果和残差可以进行下面的T2统计和Q统计,分别为:

(8)

(9)

基于上述指标执行监控,控制限度应该从统计正常的数据中计算,计算出的控制限度同样用

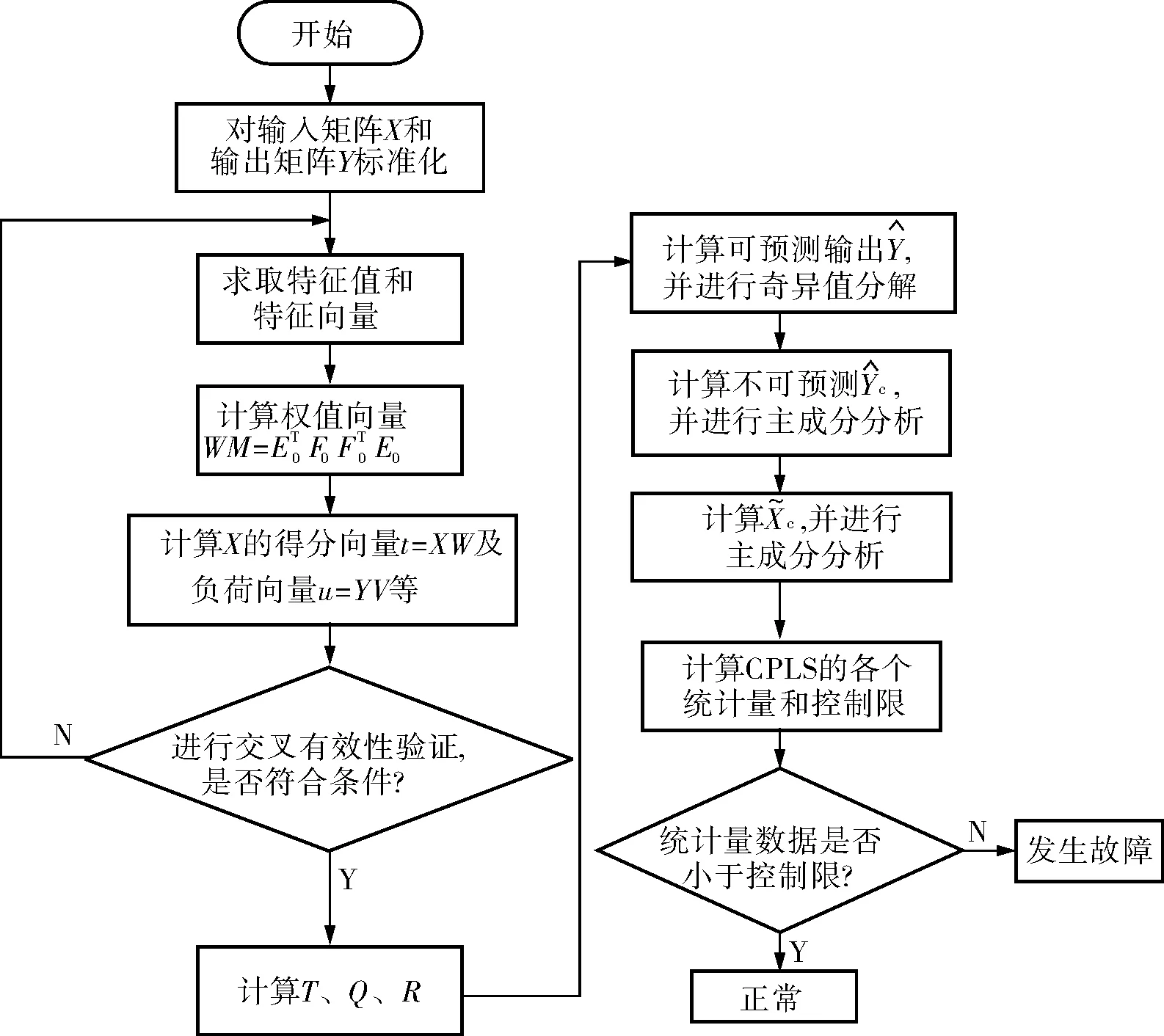

于基于PCA的监控[7]。CPLS的故障检测流程如图1所示。如果采样点n足够大,T2和Q指数大约遵循V分布[8,9]。

图1 CPLS的故障检测流程

2 实例仿真

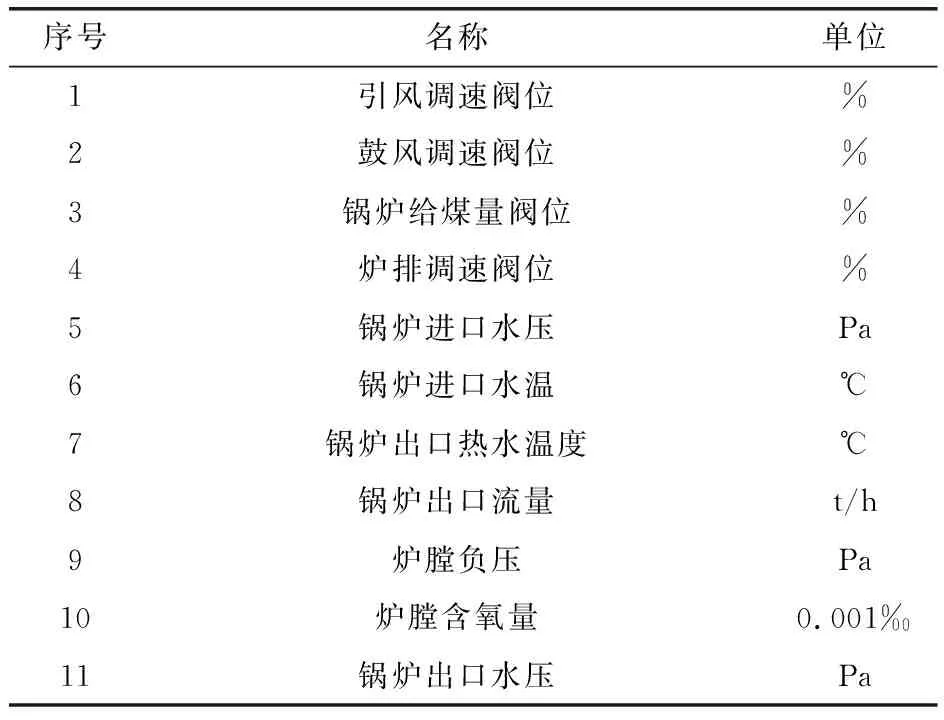

笔者采用对锅炉系统变量的离线数据预处理分析来进行故障诊断。工业热水锅炉系统参数变量见表1。

表1 工业热水锅炉系统参数变量

笔者提取400个采样点进行数据分析,对数据进行统一归一化处理的一般公式为:

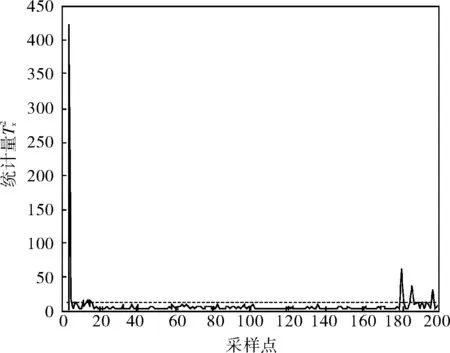

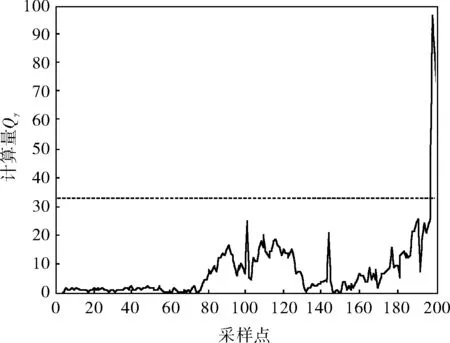

进行完标准化处理后的数据分别对应给X和Y,其中X∈R200×7,Y∈R200×7。在进行CPLS故障诊断过程中,选取工业锅炉系统的200个采样点进行故障诊断应用。在采样点181~200之间加一个关于变量引风调速阀位的故障,检测是否能诊断出这个故障。基于CPLS的故障检测如图2~6所示。

根据所加变量的数据故障,可以看出各个变量之间的关联性,同时说明CPLS法能准确地判断故障所在。

3 结束语

基于PLS的一种改进方法——CPLS方法对工业锅炉进行故障诊断。由于锅炉是一个复杂的系统,涉及多种变量且各个变量具有关联性,对其中一种变量加以故障进行检测,再分析检测结果。结果表明:CPLS能很好地反映出系统各个变量的关联性对故障的影响,并且能够比较快速准确地诊断出故障,显示了改进方法的可行性和优越性。

图2 基于CPLS的统计图

图3 基于CPLS的统计图

图4 基于CPLS的Qx统计图

图5 基于CPLS的Ty2统计图

图6 基于CPLS的Qy统计图