CS2000装置二阶液位PID控制研究

王 婕 姚明源

(1.广州工程技术职业学院,广州 510725;2.广州拉斯卡工程咨询有限公司,广州 510305)

集散控制系统(DCS)是以微处理器为基础,综合运用4C技术,对生产过程进行集中监视、操作、管理和分散控制的一种计算机综合控制系统[1]。由浙江中控集团教学仪器有限公司开发的CS2000化工仪表维修工竞技实训装置,采用浙江中控技术股份有限公司的WebField JX-300XP DCS控制系统,被控参数包括了工业上常用的液位、温度、流量和压力四大参数,目前已经成为很多大中专院校使用的实验装置,并且成为全国职业技术院校技能大赛化工仪表自动化赛项的指定设备,其中的二阶双容液位控制成为竞赛取胜的关键。如何做好该液位的PID控制,更快、更好地整定出要求的性能指标,成为比赛的难点。笔者经过大量的实验,设计了二阶液位控制系统,并找到一种较好的PID整定方法,可以快速实现PID参数整定,使液位控制达到要求的性能指标。

1 CS2000过程控制实训装置简介①

CS2000实训装置包括控制台供电系统、实验对象及现场仪表系统等几部分,将水箱、锅炉及换热器等经典控制对象集成在同一设备上,与控制站、上位机构建成一个完整的DCS控制系统[2]。液位控制系统中包括一组有机玻璃三容水箱,每个水箱中装有液位传感器,可以实现上、中、下水箱一阶控制以及上、中水箱组合的二阶控制等方案。

1.1 CS2000装置硬件构成

1.1.1控制站

现场控制站由电源模块、主控卡(XP243)、数据转发卡(XP233)、I/O卡件、交换机及机柜等部分组成。其中主控卡是系统的软/硬件核心,协调控制站内部所有的软/硬件关系并执行各项控制任务,主要包括I/O处理、控制运算、上/下网络通信控制及诊断等。数据转发卡的功能是主控制卡连接I/O卡的中间环节。I/O卡用来处理现场的各种输入/输出信号[3]。

1.1.2操作站

实验室中为该实训装置配置两台计算机,其中一台作为工程师站,安装有SCKey组态软件,用于工程设计、系统扩展或维护修改[4];一台作为操作员站,安装有AdvanTrol监控软件,能够对整个系统进行监控。从工程师站通过网络发送组态给操作员站,实现数据共享。

1.1.3系统中的网络

WebField JX-300XP DCS系统的网络由上到下分别为监控网络、过程控制网络和控制站内部网络三层。监控网络实现高层监控管理计算机与工程师站和操作员站的互连,过程控制网络采用控制网络SCnetII连接工程师站、操作站、控制站和通信处理单元,控制站内部网络实现主控卡与数据转发卡、I/O卡的连接与通信[5]。

1.2 系统软件

WebField JX-300XP DCS系统软件采用AdvanTrol-Pro 2.65软件包,在WebField系列集散控制系统中完成系统组态、数据服务和实时监控功能。AdvanTrol-Pro软件包分为运行监控软件和组态软件两部分。

2 液位PID控制系统的设计

2.1 中水箱液位监控主界面的设计

在流程图制作软件SCDrawEx中,进行二阶双容中水箱PID控制画面的组态。在流程图画面组态时,动态数据设置中导入I/O数据上水箱液位LT1、中水箱液位LT2和下水箱液位LT3,在LIC-02处导入动态数据阀位(常规回路中已经完成中水箱液位单回路控制组态)。在主界面中,可以通过调节电动阀阀位开度给上水箱供水,上水箱和下水箱液位可以实现数字和柱形图的显示,并在控制器中进行液位的自动控制。二阶双容中水箱PID控制画面如图1所示。

图1 二阶双容中水箱PID控制主界面

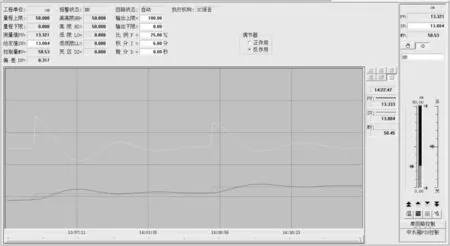

2.2 中水箱液位的回路调整画面

在回路调整画面中,可以显示当前被控参数的相关信息,如量程上/下限及低/高报等相关报警信息,同时显示调节器的正、反作用。在回路调整画面中可设置回路参数,包括:手/自动切换、调节器正/反作用设置、PID调节参数、回路给定值SV和回路阀位输出值MV。设计好的回路调整画面如图2所示。

图2 回路调整画面

2.3 中水箱的实时曲线组态

在实时趋势组态中将中水箱液位、中水箱PID控制设定值和阀位值导入,这样就可以在历史趋势中监控三者的运行状况,精确查看任意时刻3个变量的数值,便于计算过渡曲线的最大偏差、衰减比及过渡时间等相关性能指标。

3 系统参数整定与控制效果

3.1 整定前准备

通常通过工程整定方法来确定PID调节器的参数[6],在实验中采用经验凑试法。考虑到液位控制没有太大的滞后,所以选用简单的比例积分控制,微分时间都设置为零。在实验前,PID一般都会有一个经验值,在手动状态下,首先设置P=22%、I=3min、D=0s,给定电动调节阀开度为50%,然后手动调整装置上水箱和中水箱出口阀的位置,使中水箱液位保持在约10cm的稳定液位上。

3.2 参数整定过程

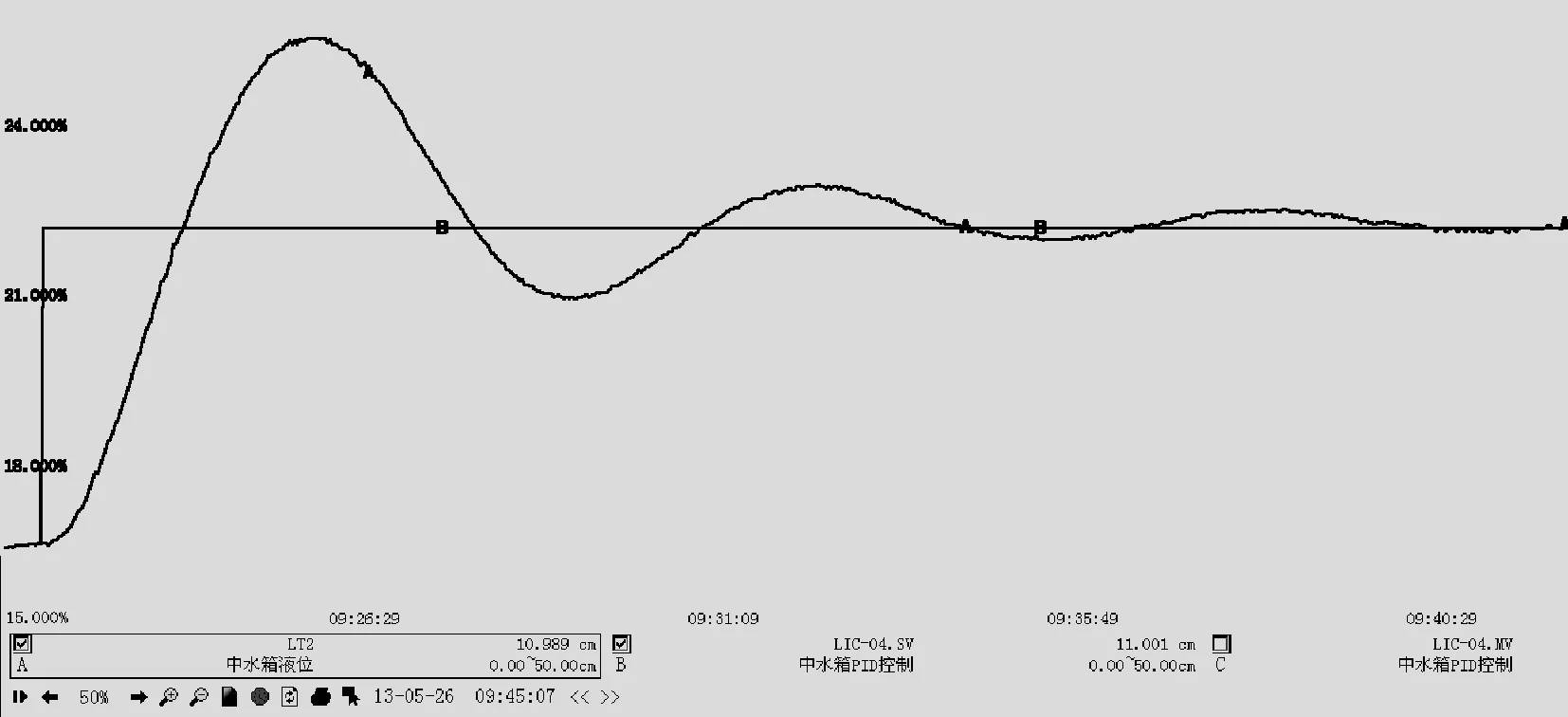

液位稳定后,系统投入自动状态,更改设定值,在原来液位的基础上加2~5cm的阶跃信号,然后观察液位过程控制曲线。在整定参数时,必须认真观察系统响应的情况,根据系统的响应情况决定调整哪些参数。一般技能比赛要求性能指标只有衰减比是4∶1,这样衰减比的调整就非常重要。如果衰减比超过4,可以适当减小比例度;否则增加比例度,同时还可以改变积分时间,增大积分时间常数,有利于减小超调,减小振荡,使系统更稳定[7],但是不要两个参数同时改变,这样经过反复凑试PID参数,就可以达到满意的控制曲线,从而完成控制任务。特别需要注意的是,在整定PID参数时,一定要在手动状态下,否则得到的曲线是失真的。为了节约时间,在调整PID参数时,不要等曲线的3个周期都出来再调节PID参数,只要第二个波峰出来,就可以大致计算衰减比,然后根据它的大小适当调整PID参数,这样可以尽快得到满意的控制曲线。

3.3 过程控制结果

经过几次整定,最终设置P=20%、I=6min、D=0s,液位稳定在8.937cm时,中水箱液位设定值加到11.001cm,可以得到过程控制曲线衰减比为4.03∶1,余差为0.012cm,准确满足曲线要求,是比较理想的过渡过程曲线,如图3所示。

图3 过程控制曲线

4 结束语

以CS2000实训装置为研究对象,运用AdvanTrol-Pro监控组态软件完成对二阶双容液位控制系统的设计和实时监控,控制结果表明:衰减比满足实验要求,并有很高的控制精度,很好地实现了工业上对液位控制的要求,达到了预期的控制效果。但是,如果装置中水箱的出口阀开度改变,电动调节阀的开度改变,相当于生产的负荷改变,被控对象的特性就要改变,因此控制器的参数必

须重新整定。