多层组合桨在黄原胶溶液中传热传质性能的研究

李文锦,张 庆,徐世艾

(烟台大学化学化工学院,山东 烟台 264005)

黄原胶(Xanthan gum)又称汉生胶,是一种广泛用于食品、石油等行业的微生物胞外多糖.其具有独特的流变性、良好的水溶性、对热和酸碱的稳定性、与多种盐类有非常好的相容性等特性[1-2].

黄原胶是一种典型的非牛顿流体,它具有剪切变稀的特性[3],溶氧、温度、pH等发酵条件对黄原胶的生产有非常重要的影响[4]. 但是随着发酵的进行,发酵液的粘度逐渐增大,从而影响了发酵过程的混合、传氧和传热[5].Anullall等[6]在黄原胶发酵液中对不同型式搅拌器的混合性能进行了研究,他们认为桨型对全釜混合起着举足轻重的作用.郑之明等认为具有较高剪切力和较大有效搅拌区域的搅拌器更适合于黄原胶发酵过程[7].

本实验室一直致力于开发适用于高粘假塑性流体的搅拌设备,以期望解决黄原胶发酵过程中传热难、传质难的问题.本文就三层组合桨进行了功率、传热[8]、传质的研究.

1 实验装置与分析测试方法

1.1 实验物系及操作条件

实验采用淄博中轩的黄原胶水溶液为液相介质,质量分数为0.8 %,空气为气相介质,搅拌转速为 100~200 r/min,气体流量0~2.5 m3/h.

1.2 实验装置

该装置是圆筒形椭圆底立式釜(图1),釜内径315 mm,高 660 mm,液面高度574 mm.配有JCZ1型扭矩传感器测量搅拌的转速、扭矩及功率.

1.3 搅拌釜内部构件

1.3.1 气体分布器 实验采用分布环作为气体分布器[9],直径为165 mm,环下部均匀分布了20个直径为2 mm的小孔.分布环距釜底安装高度为100 mm.

1.3.2 加热装置 实验中采用的加热装置为釜内置加热圈,直径为 12 mm.加热圈距釜底高度为 120 mm.模拟黄原胶在发酵过程中的温度,釜内温度为31 ℃[4].

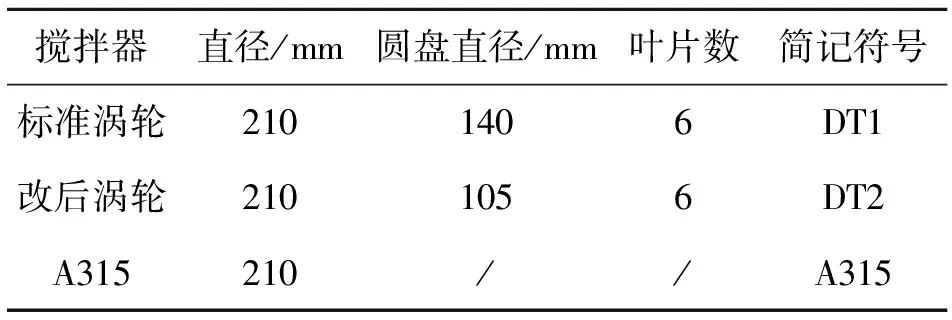

1.3.3 搅拌器型式 根据搅拌器特性和流场分析,设计了多种搅拌器.参照黄原胶发酵生产的实际情况,结合各搅拌器的气液分散能力[10-12],实验选用的搅拌器型式及其尺寸如表1所示,实验中搅拌器的组合型式如表2所示.

图1 实验装置及内部构件图

表1搅拌器尺寸

Tab.1 Geometry of impellers

搅拌器直径/mm圆盘直径/mm叶片数简记符号 标准涡轮2101406DT1 改后涡轮2101056DT2 A315210//A315

表2 搅拌器的组合型式

1.4 实验测量方法

实验中搅拌转速及功率使用JCZ1型智能扭矩传感器来测定.此传感器配有相应的计算机软件,由计算机可直接读出搅拌转速、功率及扭矩,通过控制箱上的变频调速器调节搅拌转速.

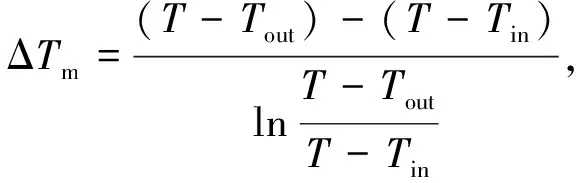

1.4.1 传热系数的测量方法 忽略热量的损失,根据能量守恒定律,冷却水带走的热量等于从搅拌釜内部传到夹套的热量:

Q1=MCP(Tout-Tin),

从搅拌釜内部传到夹套的热量

Q2=KSΔTm,

(3)

Q1=Q2,即MCP(Tout-Tin)=KSΔTm,

(4)

其中,M为冷却水的质量流率(kg/s);Cp为冷却水的比热(kJ·kg-1·K-1);Tin、Tout为冷却水进出口温度(℃);K为总传热系数(W·m-2·K-1);S为传热面积(m2);ΔTm为冷热流体的对数平均温差(K).Q1、ΔTm可以通过实验计算得到,因此由式(4)求得传热系数K.

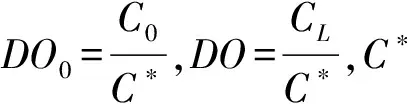

1.4.2 传质系数的测量方法[13]氧的推动力方程:

(5)

对方程(5)积分:

(6)

得到

(7)

进一步处理得到:

(8)

2 结果与讨论

2.1 桨型对搅拌功率的影响[14]

在不通气情况下对4种不同的组合桨进行了功率研究,结果见图2.

图2 三层组合桨不通气时的搅拌功率

由图2可知:在相同转速下,DT1+A315+DT1的搅拌功率最大,A315+DT1+DT1的次之,A315+DT2+A315居后,最小的是A315+DT1+A315.由此可知,有2个轴流桨组合桨的消耗功率比有2个径流桨组合桨的小,这是符合轴流桨和径流桨的功率消耗特点的.由于改后涡轮桨的桨叶受力面积增大,其功率消耗大于标准涡轮桨.

2.2 通气量对搅拌功率的影响

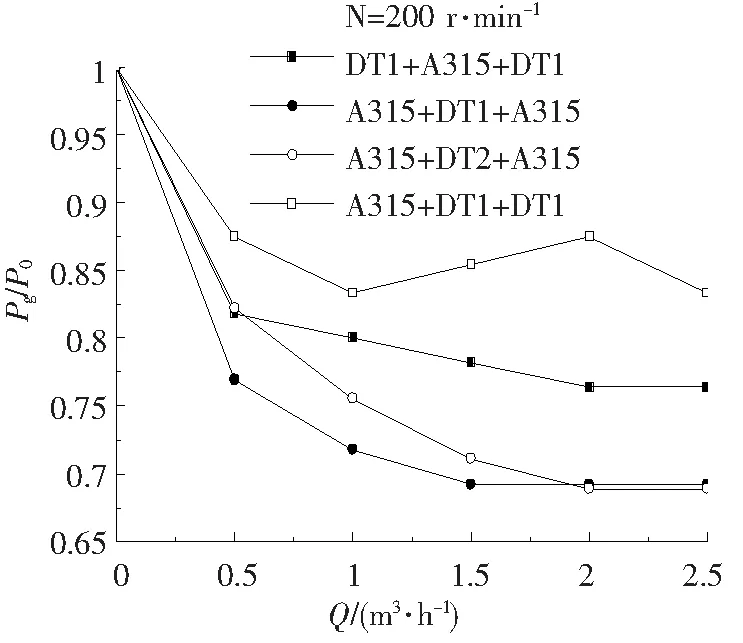

实验对4种组合桨通气后的功率特性进行了研究,结果见图3.

图3 三层组合桨通气后的搅拌功率

由图3可以看出,有2个轴流桨的组合桨通气后功率下降速率比有2个径流桨的组合桨的大.

2.3 桨型和搅拌转速对传热系数的影响

发酵罐内温度对菌株的生长期以及产胶稳定期的长短有很大的影响,对反应器进行传热系数的研究非常有必要.实验过程中选取的通气量(Q)分别为0、0.5、1.0、1.5、2.0、2.5 m3/h,现以Q=0为例作图进行讨论,结果见图4.

图4 不同搅拌桨对传热系数的影响

由图4可以看出,传热系数均随着搅拌转速增加逐渐增大.这是因为黄原胶是一种典型的假塑性流体,随着剪切速率的增加,溶液剪切稀化,粘度降低,热阻相应减小,由此传热速率提高.

由DT1+A315+DT1和A315+DT1+DT1可以看出:底层桨为A315的组合桨较底桨为圆盘涡轮桨的组合桨传热系数高.在牛顿性流体中,气液混合一般底桨多采用圆盘涡轮桨,但是,本实验采用的黄原胶体系为典型的非牛顿性流体,因为黄原胶本身粘度比较大加上A315桨的叶片面积率比较高,所以本身对气体就有一定的阻挡作用,同时A315为典型的轴流式搅拌,A315做底桨,便于推动流体形成上下大循环,这样有利于传热.

由A315+DT1+A315和A315+DT2+A315对比图可以看出:圆盘直径小的涡轮桨传热系数高.这是因为,小圆盘的涡轮桨能够为流体提供更多上下循环的空间,便于形成全釜大循环而促进传热.

2.4 通气量对传热系数的影响

在传热过程中,通气增加了釜内流体湍流程度,使传热系数增大;但气泡在器壁及液体内部的滞留又增大了传热热阻,使传热系数减小.本实验研究了转速160 r/min时通气量对传热系数影响(图5).

图5 通气量对传热系数的影响

由图5可以看出,转速一定,底桨为涡轮桨作用下传热系数随通气量的增加先增加而后不变.但底桨为A315时,随通气量的增加传热系数先降低后增加而后不变.这是因为圆盘涡轮的剪切作用比A315强,在低通气量时,圆盘涡轮桨将气体剪切为小气泡,小气泡运动增加了流体的湍动程度,使传热系数增加.A315剪切作用小,低通气量时热阻作用大于湍流作用,传热系数降低.但随着通气量逐渐增大,流体湍动程度增强,湍流作用大于热阻作用,传热系数升高,湍流增加到最大程度时传热系数不变.

2.5 桨型和搅拌功率对传质系数的影响

发酵过程中,胞外多糖不断积累使发酵液粘度增加,体系中氧传递困难,溶氧浓度成为限制性因素[15].实验考察了通气量(Q)0.5、1.0、1.5、2.0 m3/h时各组合桨作用下的传质系数变化.由图6可见,各组传质系数均随搅拌功率的增加而增大.其中,A315+DT2+A315作用下的传质系数最小,其次是DT1+A315+DT1,A315+DT1+DT1居后, 最大的是A315+DT1+A315.

对A315+DT2+A315和A315+DT1+A315作用下传质系数对比发现:采用圆盘直径大的圆盘涡轮要优于圆盘直径小的,因为圆盘直径小的涡轮在气液混合过程中对气体的阻挡作用相对于圆盘直径大的小,气体容易走短路,减少了气体在液体中的停留时间,导致传质系数降低.

图6 不同组合桨对KLa的影响

对DT1+A315+DT1和A315+DT1+DT1作用下传质系数对比发现:A315做底桨时传质系数较涡轮做底桨时传质系数高.对于牛顿性流体,在气液混合中,底桨一般采用涡轮桨,但是在黄原胶体系中,底桨采用A315轴流桨时传质系数更高,这是由于,A315的叶片面积比较大加上黄原胶的粘度比较高,气体本身不容易走短路,并且A315做底桨容易形成上下大循环而有利于传质.

2.6 搅拌功率和通气量对传质系数的影响

在不同通气量下对4种组合桨进行了传质实验,实验过程中通气量分别取Q=0.5、1.0、1.5、2.0 m3/h,结果见图7.

图7 通气量对KLa的影响

由图7可知,当通气量一定时,四种组合桨作用下的KLa均随搅拌转速的增大而增大;当转速一定时,KLa随通气量的增大而增大.这符合搅拌混合过程的一般规律, 证明实验操作条件的选择基本在合理范围之内.

3 结 论

(1)研究表明,在组合桨中采用A315轴流桨并同时减小组合桨中的圆盘涡轮桨的直径,可以明显地形成反应器内的全釜大循环,从而加强流体与壁面的对流,使传热系数增加,而采用直径较大的圆盘涡轮桨传热系数增加则不明显,所以,同时采用轴流桨与径流桨的组合桨中,如何安排轴流桨与径流桨的尺寸以及上下顺序是很重要的.

(2)在实验条件下,无论对于传质还是传热过程,采用轴流A315桨作为组合桨的底桨,相对于底桨采用圆盘涡轮桨,都能明显地提高传质系数和传热系数.这种现象与牛顿性流体中气液混合规律是不同的,是假塑性流体高粘性以及剪切变稀特性的体现.

(3)实验条件下,传热系数、传质系数均随着搅拌转速的增加而增加;转速一定时,增加通气量可以提高传质系数.

(4)在工业实践中,高粘假塑性气液混合体系中往往采用圆盘涡轮桨组成的多层桨搅拌系统.本研究表明,适当地采用轴流桨可以提高传热传质效果,因而可以作为强化高粘假塑性体系混合过程的有效途径.

参考文献:

[1]陈焕章. 黄原胶的生产与应用[J].化学工业与工程, 1996, 13(2): 61-63.

[2]聂凌鸿, 周如金, 宁正祥. 黄原胶的特性、发展现状、生产及其应用 [J]. 中国食品添加剂, 2003(3): 82-85.

[3]唐中山, 张庆, 徐世艾. 黄原胶流变学性质的研究[J]. 烟台大学学报: 自然科学与工程版, 2008, 21(2): 130-132.

[4]娄在祥, 王洪新. 黄原胶特性及生产[J]. 粮食和油脂, 2006, 11: 44-47.

[5]李增胜, 张庆, 徐世艾. 不同搅拌体系下黄原胶发酵的研究[J]. 食品科学, 2009, 30(5): 130-134.

[6]Amanullah A, Serrano-Carrron L, Castro B, et al. The influence of impeller type in pilot scale xanthan fementation[J]. Biotechnology and Bio-engineering, 1998, 57: 95-107.

[7]郑之明, 杨守志, 樊永红, 等. 黄原胶发酵过程中流变学行为和气液传质的研究[J]. 天然气化工, 2006(31): 27-30.

[8]余云霞, 魏峰. 张志斌热电阻测温仪[J]. 吉林化工学院学报, 2010, 27(4): 71-73.

[9]李增胜, 张庆, 徐世艾. 搅拌和溶氧对黄原胶发酵的影响[J]. 食品科学, 2009, 30(17): 253-257.

[10]马志超, 包雨云, 高娜, 等. 不同叶片形状盘式涡轮搅拌桨的气-液分散特性[J]. 过程工程学报, 2009, 9(5): 854-858.

[11]王令闪. 数值模拟法优化最大叶片式桨结构尺寸的研究[D]. 烟台: 烟台大学, 2011.

[12]段所行. 黄原胶体系中气液混合过程的数值模拟与实验研究[D]. 烟台: 烟台大学, 2010.

[13]唐中山. 黄原胶体系气液传质混合研究[D]. 烟台: 烟台大学, 2008.

[14]刘飞鸣, 施建强,林兴华. 三层组合式气液搅拌桨的功率特性[J]. 石油化工设备, 2003, 32(4): 6-7.

[15]林琳, 邓春, 龙柯, 等. 氧载体在黄原胶发酵中的应用[J]. 食品工业科技, 2011, 8: 192-194.