基于路面不平度的膜体切割机构的研究与实现

蒋 阳,王小龙

(成都大学 工业制造学院,四川 成都 610106)

0 引 言

在放射污染事故应急中,为快速消除大面积的放射性沉降物,通常采用“剥离型压制”去污技术[1-2],其主要工作原理是:利用专用喷洒车将去污材料喷洒在受污染的地域,去污材料将近地表和地面上的放射性颗粒和气溶胶吸附并包埋起来,形成具有一定力学特性的放射性黏染膜体,然后利用膜体回收车对形成的放射性黏染膜体进行剥离回收,从而达到快速清除现场放射性沉降物的目的.膜体切割机构是将膜体连续切割成一定宽度的膜条,以便回收机构进行剥离输送至储料箱的装置.为保证膜体切割机构能够对膜体切割的连续、可靠,防止切刀在车辆行驶时产生跳动,切割刀盘与地面必须随时接触并满足一定的工作压力.对此,本研究运用ADAMS 仿真软件,建立了膜体切割机构的三维模型,充分考虑路面不平度函数对模型的激励,再现了机构随车辆的真实运动轨迹,通过试验达到预期效果.该仿真模型算法研究,为膜体切割机构的进一步优化设计提供了基础数据.

1 模型建立

1.1 膜体切割机构运动原理

本研究的膜体切割机构对称安装在膜体回收车两侧的支架下方,主要功能是有效切断地面形成的去污剂膜体[3-4],其主要由气缸和刀盘组成.膜体切割机主要有2 种工况.

1.1.1 切膜工况.

膜体切割机构的2 个切割刀盘安装在车辆两侧的支撑臂上,由气缸控制收放.气缸伸张行程中,刀盘被推压在地面膜体上,车辆前行拖动刀盘将地面膜体纵向切断为可回收的长条形状.切膜工况如图1 所示.

图1 切膜工况示意图

1.1.2 非切膜工况.

膜体切割机构的加压气缸回位至上止点,将切割刀盘提起,其切割刀盘收回复位后的离地高度不影响整车的行驶.非切膜工况如图2 所示.

图2 非切膜工况示意图

1.2 基于ADAMS 的机构模型

1.2.1 机构模型.

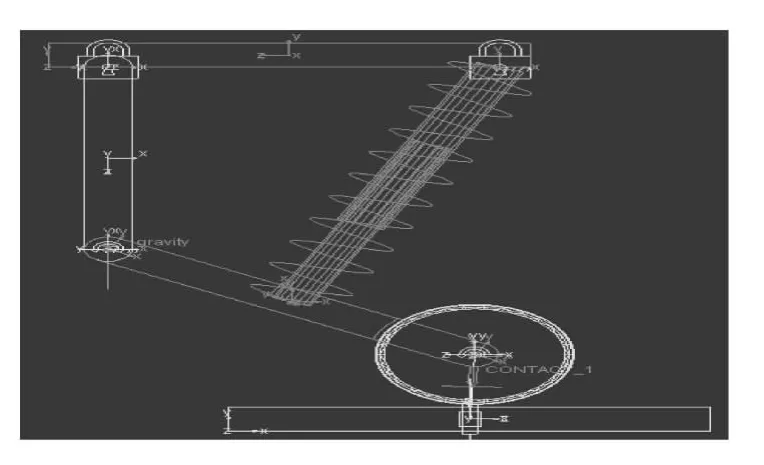

基于ADAMS 的膜体切割机构模型主要由支架、杆件、弹簧构件和切割刀盘等部分组成,具体如图3 所示.

图3 膜体切割机构三维模型示意图

通过设置弹簧构件的弹性刚度和阻尼系数模拟气缸的力学性能,并分别设置支架、杆件和切割刀盘的材料属性.

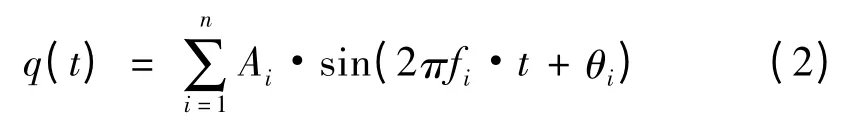

1.2.2 约束设置.

机构模型的运动系统中含有2 个转动副、一个移动副和膜体切割刀与地面间的接触,具体如图4 所示.

图4 模型约束设置示意图

将支架与固定坐标系连接,杆件绕支架转动,圆盘绕杆件转动,地面滑块设置为垂直方向的随机振动来模拟路面不平度的输入.切割刀盘与地面之间的接触通过运动补偿方法来定义,通过调试参数确定惩罚系数和补偿系数,并用采用拉格朗日扩张法以保证计算结果的收敛.

1.2.3 驱动设置.

在路面不平度的描述上,通常把路面的垂直纵断面与路面表面的交线作为路面不平度的样本,通过样本随机过程的统计特征——均方根值或功率谱密度函数来描述路面不平度[5].在地面滑块的移动副上加载路面不平度时域函数作为激励输入,带动构件运动,以此来分析膜体切割机构的运动情况和受力情况.

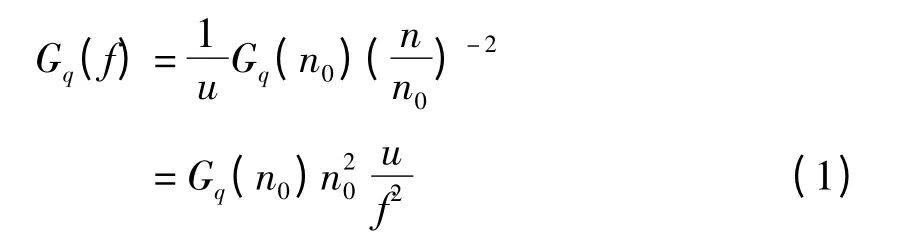

1)路面不平度功率谱密度.

当汽车以恒定的车速u 通过空间频率为n 的路面不平度时,输入的时间频率f 是两者乘积,由此可以得到一定车速下的时间功率谱密度函数[5]为,

以B 级路面为例,假定车速为u=10 m/s;n0为参考空间频率,n0=0.1 m-1;Gq(n0)为参考空间频率n0下的路面不平度系数,Gq(n0)=64 ×10-6m3;标准B 级空间路面谱的截止频率范围设0.011 m-1<n <2.83 m-1.

通过Matlab 软件,对路面功率谱密度函数(1)进行计算,获得的数据库保存至data.txt.将data.txt中数据导入ADAMS 软件,创建样条曲线Spline-1,如图5 所示.

图5 路面功率谱密度样条曲线

2)路面不平度时域模型.

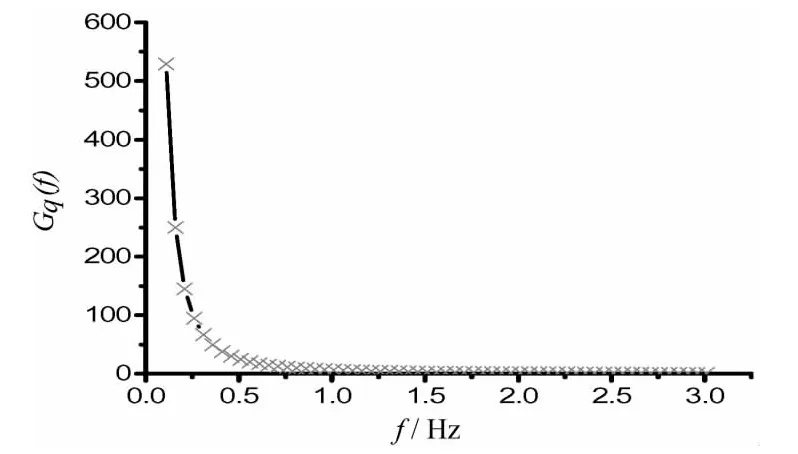

在ADAMS/view 模块中,对路面不平度功率谱密度使用功率谱逆变换函数(INVPSD)能快速生成标准级别路面,其数学模型[6]为,

式中,Ai2=2Gq(fi)·Δfi;i=(1 ~n);θ =(-π,π).Ai2表示每个Δfi小区间被包含的功率谱,将n 个这样的正弦函数叠加起来就可得到时域上的随机路面位移输入.

当时间频率f 范围为0.11 ~28.3 Hz 时,ADAMS 分析软件通过INVPSD 函数对B 级路面功率谱进行计算,获得的路面不平度的时域信号如图6 所示.

图6 路面不平度时域信号

2 结果与分析

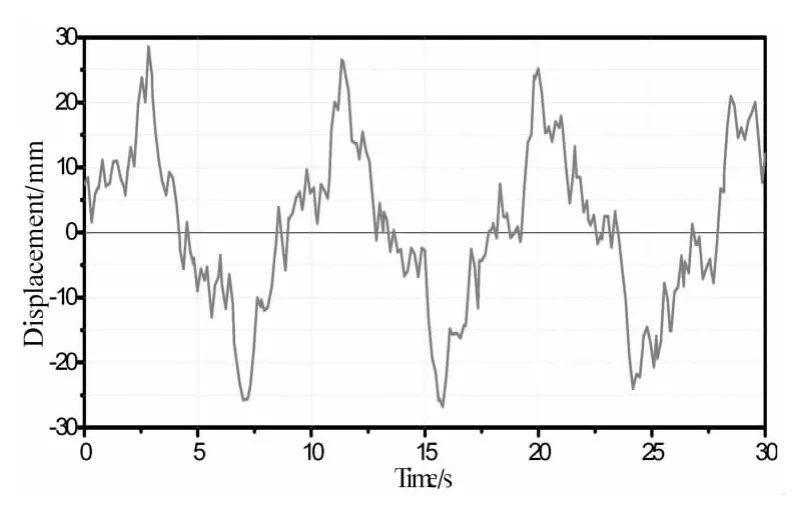

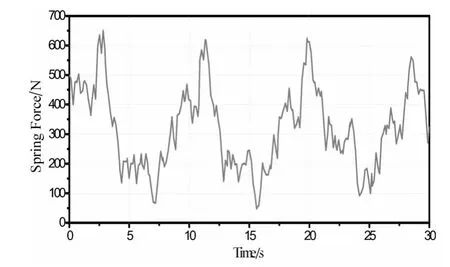

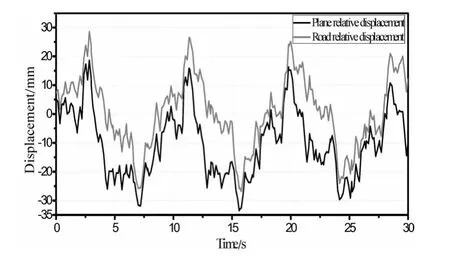

利用路面不平度函数作为激励输入,在ADAMS/View 模块中设置仿真时间为30 s,步数为50,获得膜体切割机构中切割刀盘与杆件的受力情况,进而分析切割刀盘与地面间的接触力和相对运动,得到膜体切割机构的工作状况.仿真结果如图7 ~9所示.

图7 气缸受力曲线

图8 地面与刀盘的接触力

图9 地面与刀盘的相对位移量

图7 描绘了模拟气缸的输出压力.因为切割刀盘与地面间存在一定的间隙,弹簧预载荷为500 N,随着模拟气缸的运动,弹簧压力从500 N 逐渐减小.此外,随着路面不平度的激励持续输入,压力逐渐上升,并出现周期性震动,其最大值650 N,最小值48 N,均在正常工作范围内,表明气缸始终对杆件施加正压力,从而保证切割刀盘与地面的正常接触.

图8 所示为切割刀盘与地面间的接触力.可以看出,接触力均为正值,绝大部分在200 ~1 000 N范围内,其中在15.9 s 时出现了最大值16 729.9 N,多个较大的压力值可能是瞬时冲击碰撞所致.接触力的平均值为810.8 N,表明切割刀盘与地面之间接触良好,能够满足机构正常工作压力的要求.

图9 表示地面垂直运动位移量与切割刀盘垂直位移量.可以看出,各个时刻切割刀盘的位移量不超过地面位移量,这表明切割刀盘与地面保持正常接触或嵌入地面状态,说明此计算模型与研究对象的实际工作状况吻合.

3 结 论

本研究对膜体切割机构工作原理进行了讨论并建立其三维模型,在利用路面不平度时域函数作为激励输入的情况下,采用ADAMS/View 软件对膜体切割机构模型进行了动力学和运动学计算,探究了气缸的工作受力情况和切割刀盘与地面间的接触压力.分析结果表明:模拟气缸的受力在48 ~650 N 范围内周期震动,在正常的工作压力范围内;切割刀盘与路面间的接触压力均为正,绝大部分在200 ~1 000 N范围内,平均压力为810.8 N,说明切割刀盘与路面间保持正常持续地接触;各个时刻切割刀盘的位移量不超过地面位移量,且两条曲线相当一致,表明切割刀盘与地面保持正常接触或嵌入地面状态;该模型与研究对象的实际工况吻合,此为下一步膜体切割机构的优化及后续相关研发提供相应参考.

[1]赵东,田青青,林桢辉.可剥离膜去污技术研究[C]//第七届核化学与放射化学学术讨论会论文集.珠海:中国核工业技术学会,2005:134-135.

[2]王举,申祖武,李坚,等.放射性膜体回收作业车剥离技术研究[J].机械设计,2012,29(6):58-60.

[3]王天运,刘永江,刘国强,等.具有自动切割功能的膜体回收机构[P].中国:200420074847.6,2004-10-15.

[4]喻凡,林逸.汽车系统动力学[M].北京:机械工业出版社,2005.

[5]段虎明,石峰,谢飞,等.路面不平度研究综述[J].振动与冲击,2009,28(9):95-99.

[6]孙涛,徐桂红,柴陵江.四轮非平稳随机激励路面模型的研究[J].汽车工程,2013,35(10):868-872.