基于管路振动测量的测温探头断裂故障分析*

任瑞冬,张永峰,陈 钊

(中国飞行试验研究院 发动机所,陕西 西安 710089)

基于管路振动测量的测温探头断裂故障分析*

任瑞冬,张永峰,陈 钊

(中国飞行试验研究院 发动机所,陕西 西安 710089)

某型发动机在试验中出现了滑油测温探头断裂故障,用模态分析与振动试验相结合的方法,针对测温探头进行了振动模态及结构分析,同时分析了探头所在管路系统的振动特性并进行发动机振动试验。最终得出结论:测温探头的第1阶固有频与管路系统1120Hz的激振频率较接近,导致测温探头产生共振疲劳断裂。最后给出了测温探头的改进设计,装机试验后未出现断裂故障,说明模态分析与振动实验相结合的方法在工程试验中是一种行之有效的排故方法。

航空发动机;管路振动;测温探头;疲劳断裂;振动模态

0 引 言

在发动机飞行试验中,需要测量滑油进出口温度或燃油进出口温度,这是发动机重要的工作参数,也是判断发动机工作状况的主要参数之一。一般管路内流体温度的测量都使用测温探头,测温探头设计质量的高低决定了参数精度的大小。为了保证测温探头正常工作,最基本的一个原则就是要求测温探头的各阶固有频率远离工作环境中的各种激振频率。图1为测量探头图示。

图1 测温探头

某型发动机在地面试验过程中,出现了滑油温度数据无法正常获得的故障,后来检查传感器及线路,发现测温探头断裂,探头内数据传输线也全部断裂,更换测温探头进行地面试验时,经过1~2次地面试验新的测温探头即会损坏。根据以上情况,考虑可能是由于发动机管路系统的振动引起测温探头断裂。试验中测温探头与管路刚性连接,它受到的激振频率主要来源于管路系统中的各种激励源。管路系统振动的来源分为以下几个部分[1]:①如果管路系统的支撑为刚性,发动机转子部件转动带来的振动通过支撑传递到管路;②流体脉动,压力流量脉动引起管路振动和管壁结构振动[2]。虽然每一种激励源都可以激起测温探头固有频率的响应,但是只有当测温探头的固有频率与激振力频率相同或接近时,才会有明显的振动响应,两者相距较远时可以忽略其影响[3]。当测温探头在工作过程中落入共振区域时,共振应力即为动应力,若探头表面技工质量不佳或者存在微小损伤、腐蚀坑点时,将会产生应力集中,导致疲劳裂纹的萌生和扩展。

笔者对该型测温探头进行有限元仿真计算[4],获得测温探头的各阶固有频率,同时对管路系统进行振动试验,测量了发动机不同工作状态下滑油燃油管路系统的振动情况,发现测温探头的第1阶固有频率接近于管路系统1 120 Hz的激振频率,证明测温探头的断裂是共振引起的疲劳断裂。最后本文对测温探头的结构尺寸进行了更改,装机试验后再未出现测温探头断裂故障。

1 模态分析

使用Ansys软件对测温探头进行模态分析,研究测温探头的振动特性,得到测温探头的固有频率和振型[5-7]。

主要分为以下四个步骤:①建模:指定项目名称和分析标题,然后在前处理中定义单元类型、单元实常数、材料性质和模型几何性质;②加载及求解:定义分析类型和分析选项,施加载荷,进行固有频率的有限元计算。在通常的使用中,选择Block Lanezos方法、子空间法、PowerDynamics方法、缩减法已经足够大多数分析使用了。本文选择Ansys软件默认的Block Lanczos求解法,这种方法精度高,收敛速度快。③扩展模态:将振型写入结果文件,只有扩展模态后才能在后处理中看到振型;④后处理:经过扩展模态后,模态分析的结果包括固有频率、扩展的模态振型、相对应力和力分布将被写入到结构分析结果文件中去。

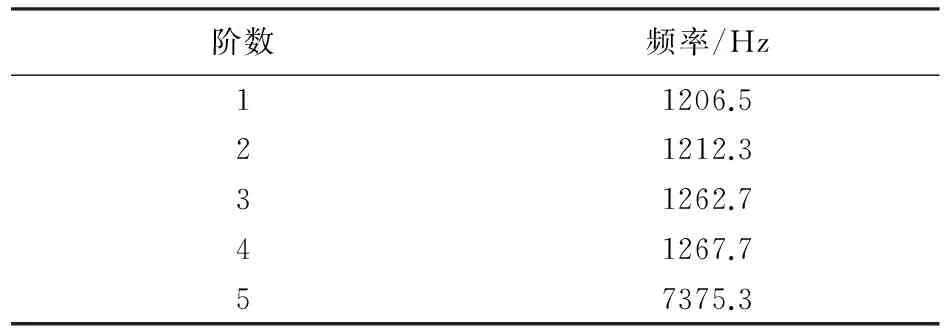

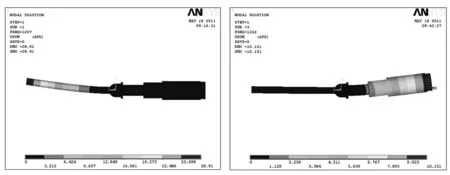

试验使用的测温探头的相关参数为:材料性能常数为E=200 GPa,μ=0.3,ρ=7 850 kg/m3;测温探头感温部尺寸为Φ4×50 mm。对测温探头结构进行有限元网格划分,得到测温探头结构的有限元模型,见图2。对测温探头的模态进行求解,求得测温探头的前5阶固有频率值,见表1,其中1、2阶固有频率基本相同,只是弯曲方向不同;3、4阶固有频率基本相同,只是弯曲方向不同。如图3、4,给出了1、3阶固有频率的振型图。

图2 测头Ansys网格模型

/Hz

图3为频率1 203.5 Hz振型图,主要表现为测温探头感温部y方向的弯曲。图4为频率1 262.7 Hz振型图,主要表现为测温探头主体部y方向的弯曲。其他阶固有频率的振型图未给出,在此说明如下:表1中2阶固有频率的振型主要表现为测温探头感温部X方向的弯曲与图3的振型图除了方向不同外形式基本相同;表1中4阶固有频率振型图主要表现为测温探头主体部X方向的弯曲与图4的振型图方向不同外形式基本一致。

图3 f1=1 206.5 Hz振型 图4 f2=1 262.7 Hz振型

2 管路振动试验

得到了测温探头的各阶固有频率后,需要分析燃滑油管路系统的激振频率。由于管路系统的振源比较复杂,除了可以确定的发动机转子振源外,流体脉动引起的振动以及其他不确定因素引起的振动分析起来难度比较大,因此在安装测温探头的燃油和滑油管路上安装了三个振动传感器测量管路的振动情况,安装位置分别为1#测点:主燃油入口管路;2#测点:滑油出口管路;3#测点主燃油出口管路。所有振动传感器敏感轴的方向均与管内流体流动方向垂直。为了尽量减小加速度传感器对管路系统振动的影响,传感器的选择原则为重量轻、体积小,支架的设计也主要考虑其重量、体积等方面因素。根据以上原则,试验选择的振动传感器为B&K公司的加速度计4 375,放大器为B&K公司的电荷放大器2 663。振动传感器支架的材料为铝。

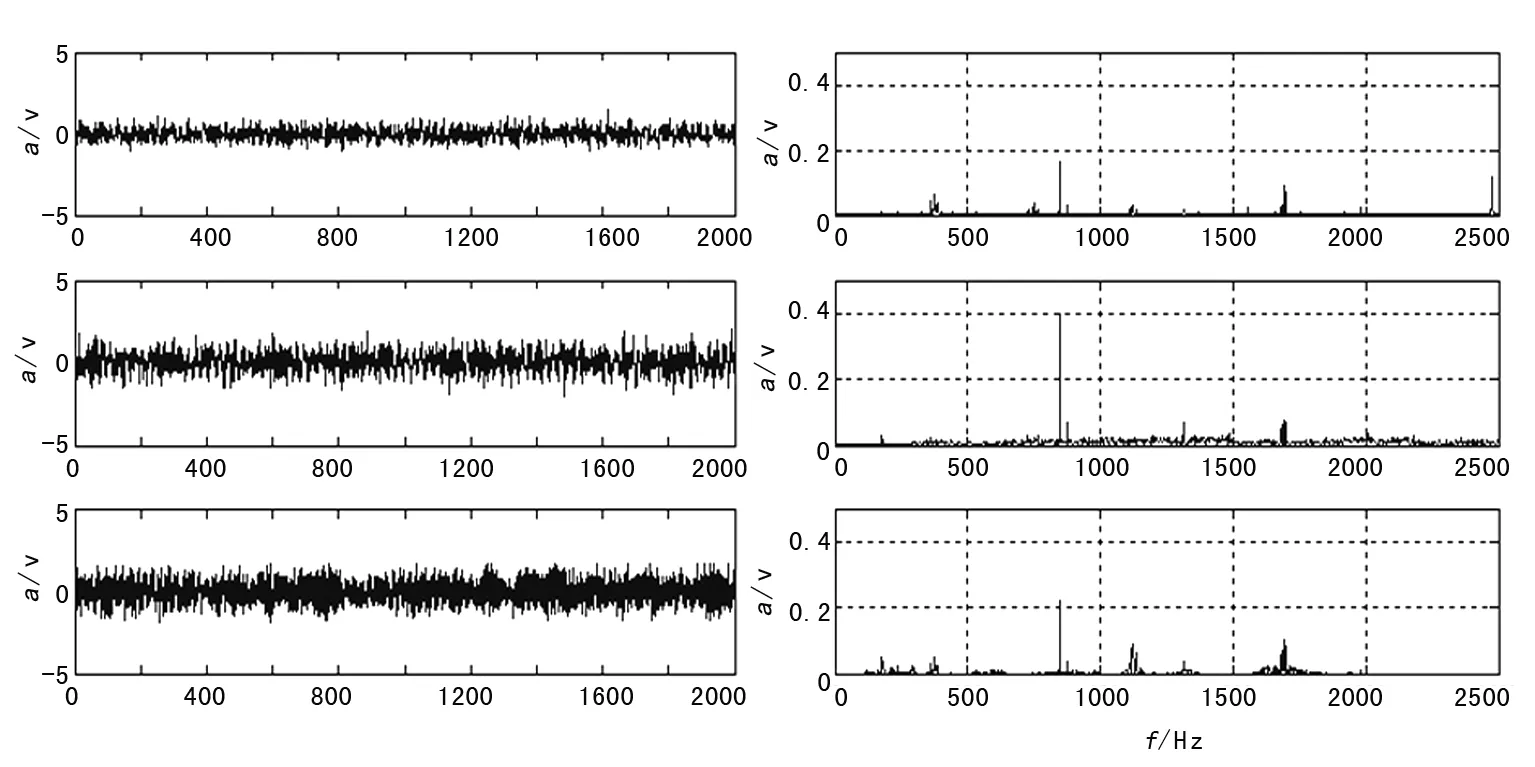

振动传感器输出微弱信号经过放大调理得到振动数据,对数据进行频谱分析得到管路系统的激振频率以及对应的振幅。地面开车试验时,稳定的将油门杆从小状态以阶梯形式推至大状态,每种状态持续3 min,到试验设计的最大状态后再以阶梯形式稳定拉油门杆至小状态。在设计的每个稳定状态点记录管路系统的振动信息,保证记录数据的长度为20 s。这样就得到了发动机不同状态时滑油、燃油管路的振动数据。

文中选取了两个典型状态进行频谱分析,经过频谱分析得到表2和表3,分别对应于发动机低、高转速下三个测点的振动值。图5和图6分别为发动机低、高转速下,三个测点振动的时域图和频谱图(从上至下分别为1#、2#、3#测点)。其中,所有振动值均为电压值,未转换成加速度值。频谱分析过程中的参数设置为:N=8 192;fs=20 kHz;加窗为hanning窗,数据长度为10 s。

表2 发动机低转速时各个测点的振动值

图5 发动机低转速下各测点振动时域波形和频谱图

f(Hz)131.8234.4983.9111814772236a(V)1#测点0.1620.0970.1540.6670.0930.2872#测点——————3#测点0.3610.8580.1410.6600.0200.062

图6 发动机高转速下各测点振动时域波形和频谱图

从图5和图6可以看出,发动机管路系统的振动除了发动机高低压转子的基频振动和倍频振动外,还有其他频率的振动。随着发动机状态的增大,发动机转子引起的振动幅度明显增大。由于试验前对振动估计偏小,设计的测量系统灵敏度与实际需要相比偏大,当发动机高转速工作时,管路的真实振动过大, 2#测点(滑油出口管路)时域波形超出量程,其他两个测点的振动未超出量程。从表2和表3可以看出无论发动机高转速工作或低转速工作,始终有一个1 120 Hz左右的激振频率存在,且随着发动机转速增加该激振源引起的振动明显增大。三个测点比较来看,2#测点振动最大,其次为3#测点、1#测点,表中给出的是电压值,根据测量系统灵敏度计算,3#测点的1 120 Hz振动值大约为21.8g,已经比较大了。试验中为了防止测温探头断裂未将发动机推至最大状态,可以判断如果发动机状态继续增大,发动机管路系统的振动会更大。

3 解决方法

经过上对测温探头的模态分析,及对管路系统激振频率的分析,可以发现测温探头的1、2阶固有频率与管路系统中1 120 Hz左右的激振频率比较接近,及易产生共振,在发动机大状态工作时该激振频率的振动较大,导致了测温探头共振断裂。

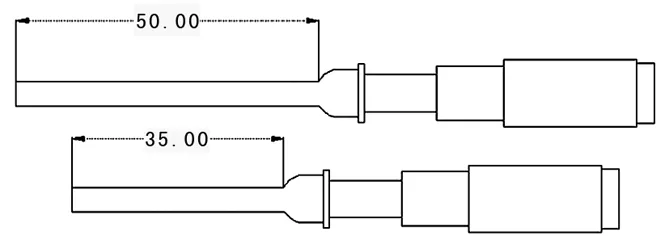

为了避免共振应力的产生,对测温探头进行了重新设计,将测头感温部尺寸改为Φ4×35 mm,图7为更改前后的测温探头结构示意图。

图7 更改前后的测温探头尺寸

对改进的测温探头进行模态分析得到测温探头的5阶固有频率见表4,从表中可见,减小了测头感温部的长度后,测头各阶固有频率有所增加,其中一阶固有频率增加至1 261 Hz比激振频率高出140 Hz左右,其他各阶固有频率也都很好的超过了1 120 Hz的激振频率。

将改进设计的测温探头装机试验后再未出现断裂现象,说明测头断裂的主要原因分析正确,解决措施的当。

表4 重新设计的测温探头前5阶固有频率 /Hz

4 总 结

结合模态分析与管路振动测试分析得出测温探头结构设计不良,导致测头在发动机大工作状态下产生共振,这是测头断裂的主要原因。依据分析结论缩减了测温探头感温部的长度,使得测温探头的固有频率远离管路系统的激振频率,避免了断裂故障的再次发生。

[1] 陈秋艳. 航空发动机外部管路系统减振与振动优化设计[D].北京:北京航空航天大学, 2001.

[2] 潘陆原,王占林,袭丽华. 飞机液压能源系统管路振动特性分析[J]. 机床与液压,2000,6(1):20-21.

[3] 雷凌波,刘明杰,王宝林. 有限元分析方法在研究叶片断裂方面的应用[J]. 华电技术,2008,30(2):34-38.

[4] 曾 攀. 工程中的有限元方法[M].第三版.北京:清华大学出版社. 2006.

[5] 俞启灏,黄永铸. 模态分析在工程振动中的应用[J].北京建筑工程学院学报,2007, 23(1):15-18.

[6] 高耀东. ANSYS机械工程应用精华30例[M].第二版.北京:电子工业出版社,2010.

[7] 杜冬菊,黄佳典. 液压管路振动特性研究[J].中国造船,2003,44(增刊):394-399.

Fault Analysis of Thermal Probe Breakage Based on Aero-engine Piping Vibration Tests

REN Rui-dong, ZHANG Yong-feng, CHEN Zhao

(EngineDepartment,ChinaFlightTestEstablishment,Xi′anShaanxi10089,China)

The thermal probe of outer piping system of aero-engine always fractured in flight tests. Aiming at this problem, vibration mode and structure of the thermal probe are analyzed, and vibration tests of piping system are carried. The results indicate that sympathetic vibration accrued in tests, because first natural frequency of the thermal probe is closed to 1 120 Hz frequency that activated by the piping system. An improved structure of the thermal probe is brought forward in this paper, and the same fault never happened. This proved that the validity of the method used in this paper could solve vibration faults in flight tests.

aero-engine; piping vibration; thermal probe; fatigue fracture; vibration mod

2013-12-02

任瑞冬(1981-),女,陕西长安人,工程师,硕士, 研究方向:发动机结构强度及故障诊断。

TP277

A

1007-4414(2014)02-0095-04