层压叠板平整性研究

幸锐敏 林 叶 崔怀磊

(深南电路科技有限公司,广东 深圳 518000)

1 前言

在高多层线路板中影响内层对位精度的因子很多,如:芯板间的涨缩差异,内层图形的对位精度,内层冲槽的对位精度,层压的对位精度等。对于0.1 mm的BGA孔线间距,孔位精度偏差需预留0.038 mm,芯板间涨缩偏差很小可忽略,内层图形使用LDI可以控制在0.025 mm内,那么留给层压(包括内层冲槽)的对位精度控制就只有0.038 mm内,这对于目前层压0.075 mm的对位精度控制来说是一种挑战。

高多层板芯板间PP一般只有1或2张,如此我们不必担心因树脂含量过多而滑板;目前研究表明:升温速率控制在2 ℃/min ~ 4 ℃/min,牛皮纸数量在16张~24张,均未对层压对位精度有明显影响。

业界对层压对位精度从0.075 mm提升至0.038 mm主要集中于两方面,一是层压定位孔的对位精度,二是层压的叠层操作。

层压定位孔坐标的准确度要求冲孔精度控制在0.025 mm内。这里的精度包括2个方面:一是冲孔冲出来的位置坐标与CAM值的偏差,这个坐标包括X方向与Y方向,一般要求偏差在±0.025 mm内;二是重复对位精度,即每次冲出来的孔之间的相对坐标的差异,偏差控制在0.02 mm。实际上,重复对位精度是最重要的,因为芯板整体往同一个方向偏移抵消了芯板本身的偏移差异。

层压前的叠层操作是最容易忽略的问题,本文通过研究芯板叠层平整性与其受力情况,说明芯板叠层平整与板面均匀受力对解决层压高对位精度的重要性。

2 实验设计

2.1 板件信息

板件拼板尺寸:406 mm×457 mm;层压板厚3.3 mm,层数:34层,最小孔0.15 mm;

层压定位方式:接合+销钉;其中板四周设计同心圆,同心圆间距为0.0625 mm。

2.2 实验流程

下料→内层图形→内层蚀刻→内层检验→内层冲孔→棕化→叠板→层压→铣边→钻孔→烘板→去钻污→沉铜→电镀→树脂塞孔→铲平刷板→微蚀→铲平刷板→沉铜→电镀→外层图形→电镀硬金→外层碱蚀→外层检验→阻焊→字符→外形→电测→成品检验→包装

2.3 叠层设计

芯板介质层厚度80μm,铜箔厚度17.1μm,中间均使用2113的半固化片。

3 实验结果与分析

我们首先实验了一批板件,验证生产中叠层操作容易出现的2种操作异常,如下分析:

3.1 叠层倾斜

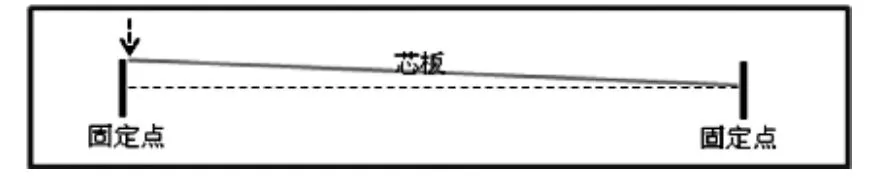

如图1所示为邦定操作中容易出现的问题:芯板一边先套入PIN定位孔,另一边后套入。

图1 叠层倾斜示意图

芯板上层压定位孔中心距离是固定的,“邦定”工具板尺寸也是按此调节,由于定位孔开大0.025 mm ~ 0.05 mm,当芯板水平放入时,可以较为轻松的套入PIN钉内,也不会引起定位孔破损。

实际操作中,由于PIN孔对位好需要花费一些时间,员工为提高效率,往往出现芯板一侧已经插入,另一侧敲挤进去的情况,特别是大尺寸板件,如此芯板放入PIN都会有一定角度的倾斜, 如表1所示芯板放置偏离角度引起的水平距离偏差。

表1

我们看到,当芯板倾斜角度偏差达到2°,水平方向距离达到36.45μm的偏差,即使定位孔开大0.025 mm,已经不可避免对定位孔造成一定伤害;达到3°,偏差太大中不可避免出现大力挤压芯板落入PIN钉内,由于芯板水平距离不够,自然地,PIN钉往外挤压定位孔,如此,套入的这张芯板层压后必然出现错位,实验测试切片分析,首张芯板偏移近0.1 mm,而其余芯板间偏移不到0.025 mm。

3.2 叠层弓曲

如图2所示为邦定叠层操作中另一种常见情况,PIN工具尺寸调节过小(尺寸过大时芯板完全套不进去),叠层出现局部轻微弓曲。

图2 叠层弓曲示意图

邦定叠层操作中可能出现2种情况,一是偏小过多,如偏差值大于0.1 mm,往PIN钉套芯板时已经严重损伤层压定位孔;另一种是偏小不大,如0.05 mm ~0.075 mm,定位孔暂时无大碍,但叠层局部出现弓曲,邦定好的板件套入压机PIN定位孔时,由于压机PIN位置是固定的,那么不可避免的,我们需要用较大外力把叠层板件套入,不可避免的,定位孔再度损伤。层压后芯板间仍旧不同位置芯板的错位,芯板间最大偏移接近0.075 mm。

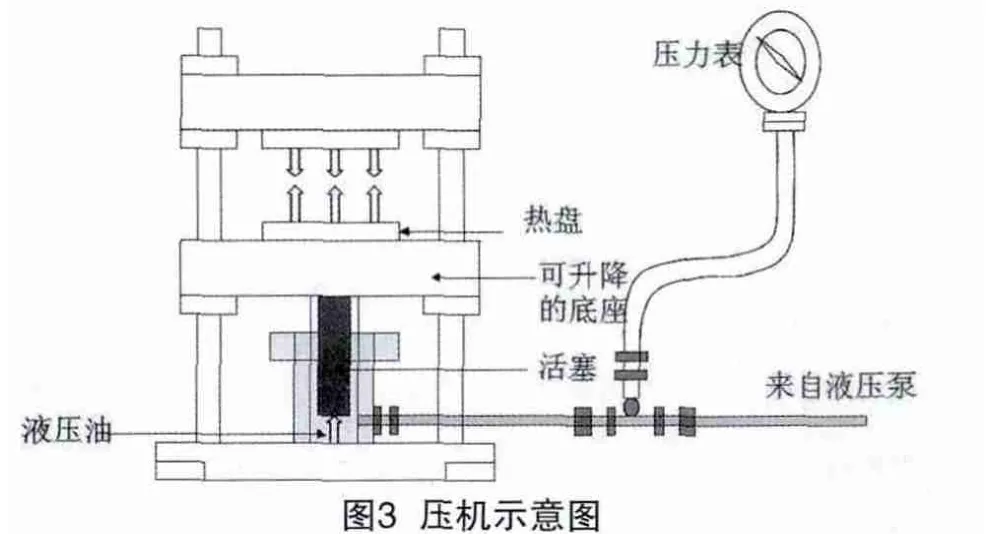

多层板的压机多数都采用液压系统提供各开口的闭合与加压。即:压机顶部的热盘固定于压机的主体结构上,其它各开口的热盘由液压系统推动闭合与加压,如图3所示;常见的PIN压合工具板,常用于高多层板的压合,PIN可以确保芯板在层压过程中不易滑动。在压合受热过程中,B-阶半固化片受高温后软化粘度降低,然后流动,芯板被压在一起,叠层中弓曲的情况也不复存在,代价就是部分层压定位孔将被挤坏从而使压合叠层区域平整。在PP树脂含量较少的情况下,流动的PP树脂在均匀重压下短时间内难以带动芯板移动,PP经过一段时间因吸收热量而发生聚合反应,粘度逐渐增大,逐渐固化成C-阶树脂,芯板已经不能移动,错位形成。即定位时错位的情况就是压合板件的情况。当然,PP数量较多时由于树脂间摩擦系数较小,升温较快时容易在受力不均时促进芯板的移动。

3.3 叠层平整

基于前面的实验结果,我们在邦定叠层操作时确保了叠层的平整性,绑定后检查同心圆效果。

板件在上机时,确认了PIN钉的垂直性,牛皮纸的平整性及叠层上机的平整性,切片值显示对位精度值达到了0.025 mm。

4 应用推广

叠层的平整性及受力的均匀性这一理念不仅仅应用于“接合+销钉”,对于其它压合方式同样适用,如单独使用“销钉”定位压合,此样品为二次压合的44层板件(20层子板+2张芯板+20层子板,子板压合使用PIN定位压合),拼板板件尺寸500 mm×600 mm。板厚6.2 mm,任意层偏位显示为0.1 mm,而生产中的常见值是大于0.2 mm。

混合定位,如“圆销+BGA局部定位”,拼板板件尺寸600 mm×660 mm,一次压合,22层,板厚4.8 mm,如切片所示BGA区域任意层偏位也只有0.05 mm。

铆合具有低成本的优势,但这里有两个问题,一是铆钉预定位大尺寸板件很难保证芯板都处于平整;二是由于铆合相对于芯板来说是个受力过程,受力的不均匀,使得芯板一端力过大从而造成定位孔芯板偏移。目前很多公司制定的措施就是围绕如何平整性与降低受力不均,如邦定+铆合”,压合使用MASS LAM方式,这或许是不错的选择,因为接合的预固定一定程度上减弱了铆合受力不均引起的偏移,垂直铆合受力不至于使芯板的定位孔偏移,但邦定往往在板厚,尺寸大小有限制,而操作很难保证预叠的板件能垂直受力,因此对于高多层板件来说,铆合并不是一个好的选择。

5 结论

在层压对位精度控制中,除了一直关注的冲孔设备精度、定位方式、定位工具板精度,升温速率等因子外,不可忽视芯板叠层平整性及板件的均匀受力,而这一理念是可以用最低成本实现层压高对位精度要求的路径,措施如下:(1)首先确认设备、定位工具是合格的,如确认PIN钉是否垂直或已经受损;(2)叠层平整性方面:不论是压机PIN工具板、圆销工具板或者接合工具板,都要确保叠层时芯板需要水平放入或者倾斜角度在2度内,确保层压定位孔无损伤;上压机的牛皮纸、隔离钢板等也必须是水平的,不要有凸出物影响压合平面的平整性。(3)受力均匀:必须使用铆合方式时,采取合理措施使一角的受力不至于过大导致芯板移动,如使用“接合+铆合”等。