双面印制电路的印刷、吸附、催化加成法制备工艺

常 煜 杨 超 郑鑫遥 杨振国

(复旦大学材料科学系,上海 200433)

1 前言

印制电路的传统制备工艺是以光刻与腐蚀为核心的“减成法”:在覆铜板的表面贴涂感光膜,在掩膜覆盖下进行选择性曝光;显影并暴露出反相图形;使用腐蚀的方法蚀刻掉多余铜膜,并除去感光膜,得到导电线路。如果双面印制电路制造首先钻通孔,并使用粗化、敏化、活化的胶体钯催化化学镀铜方法使通孔金属化,以导通上下两层, 然后采用光刻腐蚀工艺制备上下表面的导电线路。双面印制电路的传统工艺存在工序复杂,浪费材料,成本较高等问题。

印制电路的“加成”制备一直是研究热点,人们开发出了“半加成法”[1]、催化性基板法、印刷导电浆料法[2]、印刷纳米导电油墨法[3]-[7]、印刷金属有机分解油墨法[8][9]、印刷催化油墨法[10]-[18]等工艺去解决 “减成”工艺缺点。尤其是后三种,更是国际研究主流。替代工艺具有工序简化、材料节约、污染减少等优点,但是这些新工艺或在性能或在成本上存在致命缺陷,短时间内无法完全替代传统工艺。此外,除了催化性基板法外,其他替代方法并没有提供制造通孔的新方法,无法一步直接制备应用更加广泛的双面印制电路。

基于离子吸附原理的结合印刷技术和化学镀技术的印刷、吸附、催化加成法工艺是近来本课题组发展的一种印制电路的新型“加成”制备工艺(见Fabrication of Copper Patterns on Flexible Substrate by Patterning,Adsorption,Plating Process, ACS Applied Materials and Interfaces, 2014, 6, 768-772),此工艺通过印刷含有特定基团的离子吸附油墨,在基板上形成线路图形,再浸入催化离子溶液中,特定基团可以络合吸附催化离子至图形表面,最后使用化学镀使线路金属化。基于此工艺,本文介绍了近来开发的双面印制电路的印刷、吸附、催化加成法制备方法,此“加成”工艺可以实现双面印制电路线路和通孔的一步制备,缩减了工序,降低了成本,线路与通孔性能优良,有较高的应用潜力。

2 实验部分

2.1 仪器与试剂

KH-77003D光学显微镜(日本浩视),JSM-6701M扫描电子显微镜(日本JEOL),Dektak 150表面轮廓仪(美国Veeco),SB100/A四探针方阻仪(上海乾峰),M1536dnf激光打印机(美国惠普)。

乙醇、异丙醇、乙酸丁酯、乙酸乙酯、二甲苯、硝酸银、氢氧化钠、硫酸铜、甲醛(35%水溶液)、3-巯丙基三乙氧基硅烷(95%)、EDTA二钠、酒石酸钾钠、亚铁氰化钾、聚对苯二甲酸乙二醇酯(PET)膜(150μm)购于上海国药集团,3-氨丙基三乙氧基硅烷(99%)、2,2-联吡啶购于上海阿拉丁试剂有限公司,未标明纯度均表示分析纯。

2.2 工艺流程

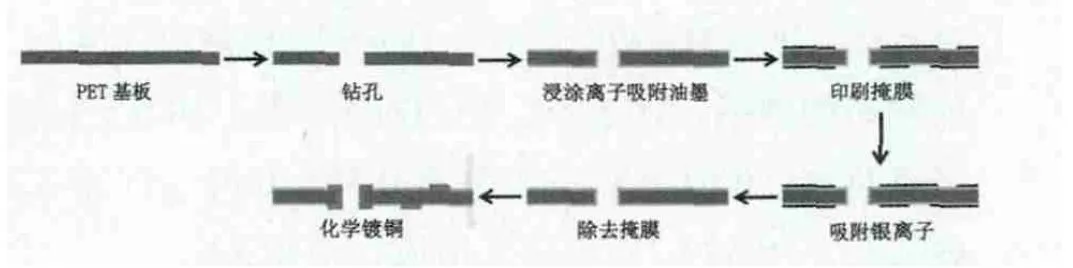

印刷、吸附、催化加成法工艺制备双面印制电路的流程见图1。

图1 印刷、吸附、催化加成法工艺制备双面印制电路流程

2.2.1 PET基板预处理

市购150 mm PET基板使用前需要表面除油。除油使用1%硬脂酸钠水溶液在50 ℃浸泡10 min,取出后用去离子水清洗,并在烘箱中80 ℃烘干30 min。

2.2.2 钻孔

使用机械钻孔装置对PET基板上需要导通的部位钻孔,钻孔后用清水清洗,并在烘箱中烘干。

2.2.3 浸涂离子吸附油墨

将钻孔后的PET基板浸入离子吸附油墨中30 s,取出后置于烘箱中80 ℃烘干30 min,在PET基板和通孔表面形成一层离子吸附涂层。

离子吸附油墨的制备方法:3 g 3-氨丙基三乙氧基硅烷,1 g 3-巯丙基三乙氧基硅烷,0.4 g乙醇,0.1 g异丙醇,0.5 g去离子水加入至10 ml烧杯中,在25 ℃下搅拌反应24 h。再加入33 g乙醇,6 g乙酸丁酯,6 g二甲苯,搅拌10 min,就得到离子吸附油墨。

2.2.4 印刷掩膜

浸涂离子吸附油墨后的基板使用激光打印的方式,在表面印刷上掩膜,暴露出线路图形和通孔处。

2.2.5 吸附银离子

将印刷掩膜后的基板浸入50 ℃下0.05 mol·L-1的硝酸银水溶液30 s,使银离子与离子吸附层上的胺基络合从而被吸附至图形与通孔表面。取出后用去离子水清洗,并烘干。

2.2.6 除去掩膜

吸附银离子后,基板置于乙酸乙酯当中,并通过超声,使掩膜溶解。取出后用去离子水清洗,并烘干。

2.2.7 化学镀铜

基板被置于40 ℃化学镀铜液中进行线路与通孔的金属化。化学镀液成分包括:15 g·L-1的硫酸铜,14 g·L-1的酒石酸钾钠,19.5 g·L-1的EDTA二钠,14.5 g·L-1的氢氧化钠,0.01 g·L-1的亚铁氰化钾,0.01 g·L-1的2,2-联吡啶,15 ml·L-1的甲醛水溶液,溶剂为水。

3 结果与讨论

3.1 离子吸附油墨成膜与吸附机理

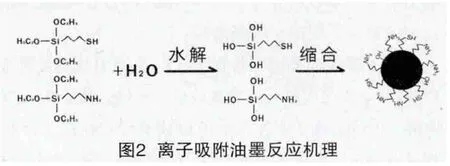

3-氨丙基三乙氧基硅烷和3-巯丙基三乙氧基硅烷是常用硅烷偶联剂,遇水容易水解,乙氧基会被水解形成羟基,而硅羟基不稳定,又极易脱水缩合,形成聚硅氧烷结构,得到表面带有胺基、巯基和羟基的以硅氧键为主体的纳米微球,分散在溶剂当中,得到离子吸附油墨。由于溶剂的存在,离子吸附油墨中的纳米颗粒可以在长时间保持稳定。一旦油墨被涂覆在基板上后,并通过加热使溶剂挥发,纳米颗粒即会通过表面上的羟基进一步缩合,形成以聚硅氧为结构的膜。反应机理见图2。

离子吸附油墨涂覆成膜后,分子中存在的胺基则是提供离子吸附的功能。在浸入硝酸银溶液时,胺基会与银离子以配位键络合,形成银胺络合物,将银离子稳定的吸附在膜上。而分子中的巯基则可以起到稳定离子吸附膜,提高疏水性的功能。

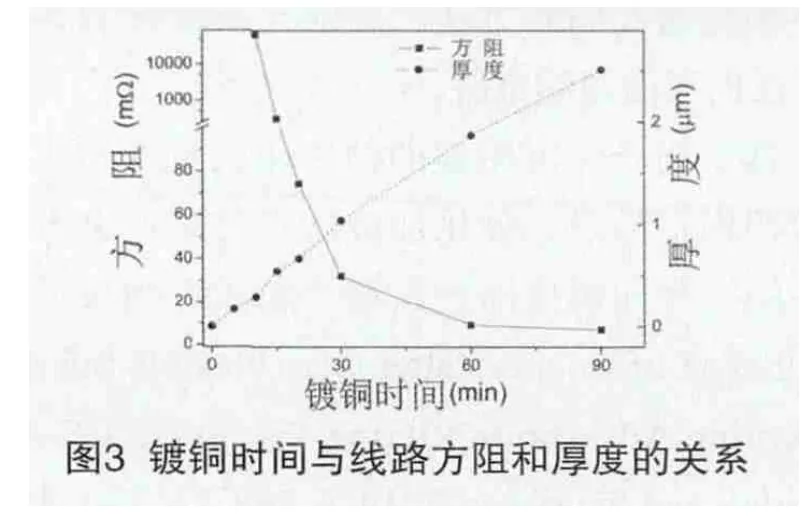

3.2 镀铜时间与导线性能参数关系

在化学镀铜的过程中,吸附至线路图形和通孔内壁的银离子会先被甲醛还原成纳米银单质,然后纳米银单质会引发化学镀铜反应的进行,使铜离子被甲醛还原以铜单质的形式沉积在纳米银上。而沉积下来的铜单质一样可以引发化学镀铜的反应,导致铜层可以不断增厚。镀铜时间与导电线路方阻和厚度的关系见图3。铜层的电阻率为铜层的方阻乘以铜层的厚度,这一数据可从图3中得到:镀铜时间15 min之前,电阻率较大,原因是铜层还没有完整的覆盖表面;30 min之后,电阻率达到较稳定的数值,90 min时可达到1.73 mΩ·cm,与纯铜的电阻率(1.72 mΩ·cm)基本一致。可实际上,化学镀铜得到的铜层当中含有较多的氢气,这些氢气形成一系列的微孔,导致铜层的电阻率一般在1.9 mΩ·cm以上。而本工艺中,化学镀铜得到的铜层电阻率与纯铜基本一致,主要是由于铜层一部分处于离子吸附膜当中,而实际测量的是铜层高于离子吸附膜的那一部分,所以铜层的实际厚度应大于测量值,故铜层的实际电阻率也应略大于测量值。

3.3 线路和通孔的表观形貌

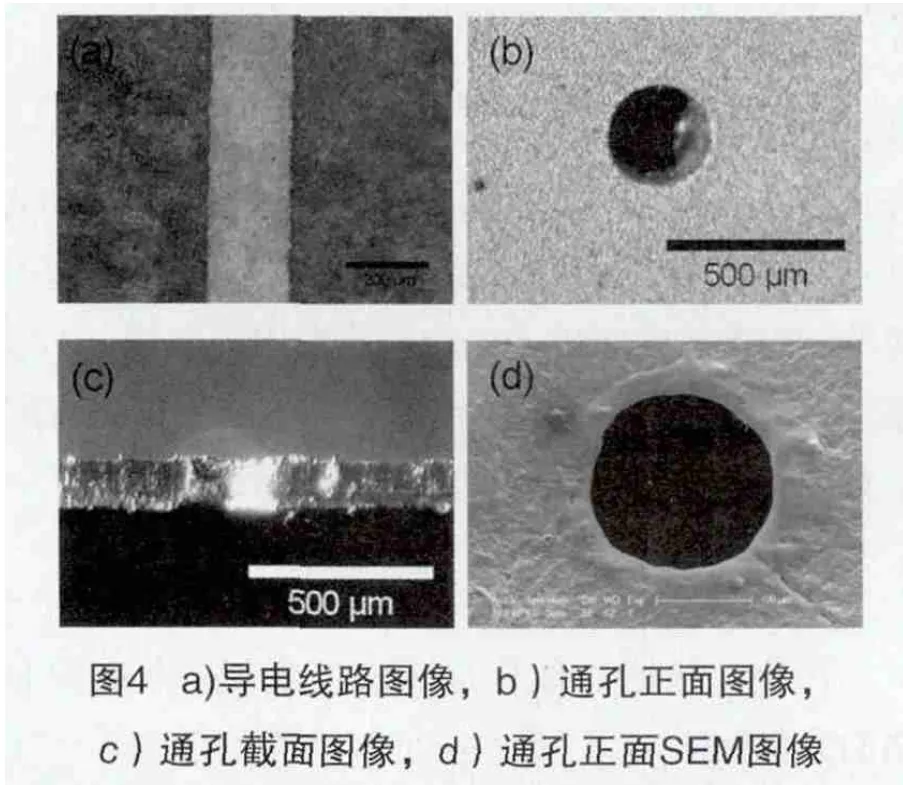

使用光学显微镜和SEM对线路和通孔进行表观形貌分析,见图4。图4a是导电线路的光学显微图像,线路宽度为300 mm左右。线路的分辨率与掩膜的分辨率有直接关系,使用更精密的制备掩膜的方法可以得到更加精细的线路。本文中使用民用的激光打印机(1200 dpi)来进行掩膜的印制,理论上可以得到20 mm线宽的导线,实际上考虑到激光印刷的掩膜边缘的不规整,100 mm是激光印刷制备掩膜的极限。如果使用光刻的方式制备掩膜,则可以得到更加精细的线宽。由于“加成法”工艺不存在线路侧蚀的问题,理论上使用光刻制备掩膜可达到几微米甚至纳米级别的导线。图4b和图4c是通孔的光学显微图像,可以看出,200 mm的通孔可以在化学镀铜的过程中表面被铜完全覆盖,以实现线路的完全导通。

3.4 实际电路照片

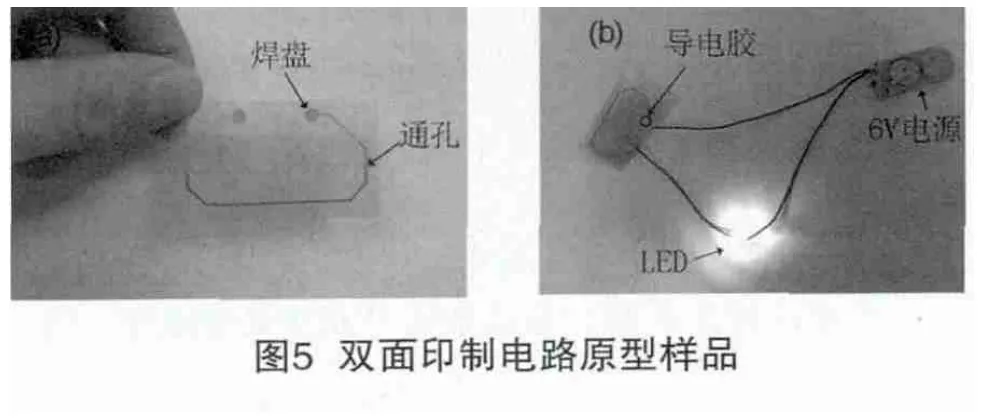

使用印刷、吸附、催化加成法工艺制备双面印制电路样品,见图5。电路通过两个200 mm通孔使上下两层线路导通,并使用导电胶连接电路。

4 结论

印刷、吸附、催化加成法工艺可以简单、低成本、一步直接制备双面印制电路。本工艺基于胺基对银离子的吸附原理,结合了印刷技术和化学镀技术,通过90 min沉铜可以得到方阻6.9 mW,厚度2.5 mm,电阻率1.73 mW·cm的导电线路。而通孔表面也能够得到完全覆盖的铜层,保证上下两层电路的导通。因此,此工艺在双面印制电路的加成制备中有较大的应用前景。

[1]黄勇, 吴会兰, 陈正清, 苏新虹. 半加成法工艺研究[J]. 印制电路信息, 2013,8:9-13.

[2]陶宇, 夏艳平, 张国庆, 吴希俊, 苏浩, 梁平辉, 吴海平, 陶国良. 填料长径比对导电胶渗流阈值的影响[J]. 复合材料学报, 2010, 27(6): 213-217.

[3]KO S H, PAN H, GRIGOROPOULOS C P, etc . Allinkjet-printed flexible electronics fabrication on a polymer substrate by low-temperature high-resolution selective laser sintering of metal nanoparticles[J].Nanotechnology, 2007, 18: 345202.

[4]Kang J S, Kim H S, Ryu J, etc. Inkjet printed electronics using copper nanoparticle ink[J]. Journal of Materials Science: Materials in Electronics, 2010,21(11): 1213-1220.

[5]Tai Y L, Yang Z G. Fabrication of paper-based conductive patterns for fl exible electronics by directwriting[J]. Journal of Materials Chemistry, 2011,21(16): 5938-5943.

[6]Reinhold I, Hendriks C E, Eckardt R, etc. Argon plasma sintering of inkjet printed silver tracks on polymer substrates[J]. Journal of Materials Chemistry, 2009, 19(21): 3384-3388.

[7]Jeong S H, Woo K H, Kim D J, etc. Controlling the thickness of the surface oxide layer on Cu nanoparticles for the fabrication of conductive structures by ink-jet printing[J]. Advanced Functional Materials, 2008, 18(5): 679-686.

[8]Chang Y, Wang D Y, Tai Y L, etc. Preparation,characterization and reaction mechanism of a novel silver-organic conductive ink[J]. Journal of Materials Chemistry, 2012, 22(48): 25296-25301.

[9]Dearden A L, Smith P J, Shin D Y, Reis N, Derby B,O'Brien P. A Low Curing Temperature Silver Ink for Use in Ink-Jet Printing and Subsequent Production of Conductive Tracks[J]. Macromolecular Rapid Communications, 2005, 26(4): 315-318.

[10]Tseng C C, Chang C P, Sung Y, etc. A novel method to produce Pd nanoparticle ink for ink-jet printing technology[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2009, 339(1): 206-210.

[11]Kao C Y, Chou K S. Electroless copper plating onto printed lines of nanosized silver seeds[J]. Electrochemical and solid-state letters, 2007, 10(3): D32-D34.

[12]Shah P, Kevrekidis Y, Benziger J. Ink-jet printing of catalyst patterns for electroless metal deposition[J].Langmuir, 1999, 15(4): 1584-1587.

[13]Chen W D, Lin Y H, Chang C P, etc. Fabrication of high-resolution conductive line via inkjet printing of nano-palladium catalyst onto PET substrate[J]. Surface and Coatings Technology, 2011, 205(20): 4750-4756.

[14]Horiuchi S, Nakao Y. Platinum colloid catalyzed etchingless gold electroless plating with strong adhesion to polymers[J]. Surface and Coatings Technology, 2010, 204(23): 3811-3817.

[15]Liao Y C, Kao Z K. Direct writing patterns for electroless plated copper thin film on plastic substrates[J]. ACS applied materials & interfaces,2012, 4(10): 5109-5113.

[16]Cheng K, Yang M H, Chiu W W, etc. Ink-Jet Printing, Self-Assembled Polyelectrolytes, and Electroless Plating: Low Cost Fabrication of Circuits on a Flexible Substrate at Room Temperature[J].Macromolecular Rapid Communications, 2005,26(4): 247-264.

[17]Su W, Li P, Yang F, etc. Preparation and characterization of copper patterns on polyethylenimine-modified fl exible substrates[J]. Reactive and Functional Polymers,2011, 71(9): 943-947.

[18]Chang Y, Yang C, Zheng X Y, etc. Fabrication of copper patterns on fl exible substrate by Patterning-Adsorption-Plating process[J]. ACS applied materials & interfaces, 2014, 6(2): 768-772.