黏滞阻尼器结构设计与试验研究

陈忠海,文 登,唐 璐,韩鹏飞,杨 全

(株洲时代新材料科技股份有限公司,湖南株洲 412007)

近年来,地震、飓风等自然灾害频繁发生,造成了巨大生命和财产损失,促使结构减(隔)震技术成为新的研究热点之一。随着技术的不断发展以及人们对建筑抗震能力的重视,黏滞阻尼器(下称阻尼器)被越来越广泛地应用到诸多国家重要基础设施、特大桥和跨海大桥等建筑工程上[1-4],成为建筑减(隔)震领域最受工程师青睐的减震吸能设备之一。国外对于阻尼器的研究始于上世纪九十年代,以泰勒、毛勒为代表的阻尼器厂商对我国进行了严密的技术封锁。为了取得技术上的突破,国内众多科研院校和企业如东南大学[5]、南京丹普科技工程有限公司、上海材料研究所和株洲时代新材料科技股份有限公司[6]等高度重视阻尼器的基础研究与设计,相继推出了研究成果或产品,我国的阻尼器技术开始进入高速发展时期。

本文主要进行某阻尼器的结构设计与试验研究工作,阐述了阻尼器基本工作原理,对缸体、活塞杆等主要部件进行了强度核算,并开展了耐压、慢速、速度相关性和频率相关性等性能试验,以寻求一种阻尼器设计与研究的方法。

1 阻尼器工作原理

本文研究的阻尼器属于孔隙式结构,当阻尼器处于工作状态时,介质反复从阻尼器高压腔经过细长阻尼孔进入低压腔。从能量的角度来说,阻尼器能量损失可以分为沿程阻力损失和局部阻尼损失。沿程阻力损失沿整个通道长度分布,局部阻尼损失主要出现在进口起始端和出流段。从力学角度分析,阻尼器的阻尼力响应是其减震耗能直接表现,泰勒公司认为阻尼力响应符合式(1)[7]

式中:F为阻尼力;v为活塞速度;C为阻尼系数;α为速度指数。

2 结构设计

2.1 结构介绍

图1所示阻尼器属于双出杆阻尼器形式,其主缸内充满介质流体,副缸无介质,当活塞向右运动时,部分活塞导杆进入副缸内,反之亦然。该种结构形式的阻尼器主缸内介质始终保持体积恒定,结构和加工相对简单,性能可靠。

图1 阻尼器结构

阻尼器内部压力高,阻尼力响应大,对主要结构部件的强度、耐压强度要求高,同时还有很高的密封性要求。所以,关键结构的设计和强度检验是阻尼器设计非常重要的一步。从图1可看出,阻尼器包括活塞、活塞杆、缸体、耳环、连接筒等部件,本文主要对缸体、活塞杆和连接筒强度计算进行详细说明。

本文研究的阻尼器设计最大阻尼力Fmax=1 025 kN,本阻尼器具有一个限位装置,最大限位力Fx=3 350 kN,设计位移S=±550 mm;阻尼力F与速度v符合式(1),且C=1 250/v0.3,α=0.3。基于阻尼力响应要求,阻尼器验收要求规定:试验阻尼力输出应处在理论阻尼力输出的±15%以内。

2.2 关键部件力学校核

2.2.1 缸体

缸体主要承受内部压力,属于阻尼器最重要的部件,它的力学性能将直接决定阻尼器设计的成败。缸体设计需要从轴向应力σ、工作压力P和塑性变形3个方面进行校核。

缸体采用材料为45#钢,其屈服强度σs=355 MPa。缸体外径D1=350 mm,缸体最小外径D1min=322 mm,内径D=250 mm,缸体最大内径Dmax=278 mm,活塞杆直径d=120 mm。

缸体轴向应力按式(2)计算,其值小于屈服强度σs的一半,满足要求。

工作压力P按式(3)计算

工作压力应小于最大压力Pmax=0.35σs(D21-D2)/D21=60.9 MPa。

主画面中,正中的主要区域显示焊接电流、焊接点数,字体采用大字体以方便操作人员观看。在画面的顶端留出一个小的长条窗口,焊机正常时,该窗口显示绿色,当发生故障时,该窗口显示红色,同时以走马灯的方式显示报警信息。在窗口的下端,加入一个长条按钮,按钮上注明:参数设置。当点击该按钮时,画面进行切换。

为避免缸体发生塑性变形,工作压力必须满足公式P≤0.35 PPL,塑性变形压力PPL=2.3σslg(D1/D)=119.3 MPa。

2.2.2 活塞杆

在阻尼器中,活塞杆主要承受轴向力,故需要对其进行轴向应力校核。活塞杆的材料为40CrNiMoA,屈服强度σs=835 MPa,最小直径 dmin=92 mm,安全系数 n=1.5,计算得,σ =503.9 MPa≤556.7 MPa,计算结果说明活塞杆满足轴向力要求。

活塞杆属于细长杆,需按式(4)[8]进行稳定性计算,为了保证活塞杆的稳定,实际轴向力Ps必须不大于失稳临界力Plj。此时,Ps=Fx=3 350 kN,取安全系数 n=1.5,经计算 Plj=3 392.0 kN,Ps≤Plj,计算合格。

式中:E为弹性模量,E=2.06×1011Pa;I为活塞杆抗弯截面惯性矩;μ为长度系数,μ=0.7;l为活塞杆计算长度,l=1 540 mm。

2.2.3 连接筒

连接筒主要承受轴向力,连接筒材料为45#钢,其屈服强度σs=355 MPa。连接筒外径DL=380 mm,连接筒最大内径DLmax=338 mm,取安全系数n=2。经计算,σ=141.4 MPa≤177.5 MPa,此时连接筒轴向应力小于许用应力,计算合格。

3 试验分析

图2 阻尼器试验

3.1 耐压性能试验

耐压性能试验的目的是为了检验阻尼器的密封性能以及各部件承压能力。具体方法如下:将阻尼器的一个注油口与液压加载设备连接,确认注油口及其它部位密封好后,控制加载设备向注油口中注入与试样相同黏度的硅油,使其内部压强缓慢上升。待压强上升至设计最大压强的1.25倍时,停止注入硅油,并保持这个压力值120 s以上。试验后,阻尼器无渗漏、屈服、破坏等现象即为合格。

3.2 慢速试验

慢速试验进行三角波位移加载,目的是为了测量在模拟温度变化引起的运动或准静态载荷作用下阻尼器所产生的轴向阻力。具体方法:对阻尼器加载一个振幅为S的全行程运动,恒定速度不小于0.1 mm/s。振幅S应该符合由温度变化引起的一般最大位移,可以由工程师制定,但一般不小于10 mm。要求实际阻尼力不应大于设计最大阻尼力Fmax的5%为合格。阻尼器阻尼力为15.4 kN,小于Fmax的5%,即该阻尼器合格。

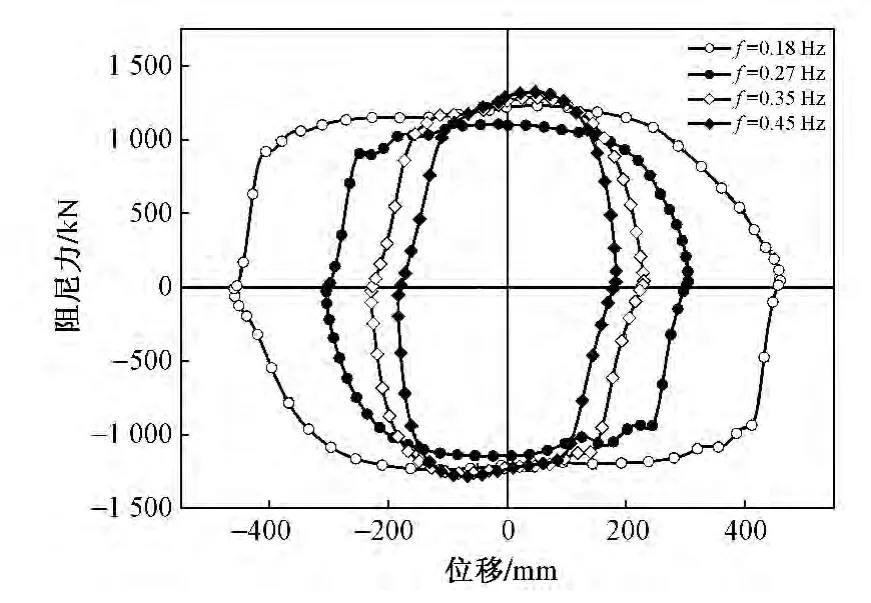

3.3 频率相关性试验

阻尼器的阻尼力响应对于速度和频率相对比较敏感,频率相关性试验的目的就是为了研究阻尼力与频率之间的关系。判断阻尼器频率相关性合格的依据是各种频率下的阻尼器输出处于基频下阻尼力的±15%内。将阻尼器调整至初始长度,然后按正弦函数u=u0sinωt(其中ω=2πf)对阻尼器施加3个完整的位移循环。本文选取的频率段有 0.18,0.27,0.36和0.45 Hz,其中0.18 Hz为基频。由此可以计算出加载速度0.52 m/s时的位移值,如表1所示。选取阻尼器试验过程中第2个位移循环的滞回曲线,如图3所示,取阻尼器的最大阻尼力响应为其在速度0.52 m/s下的阻尼器输出值。从表1可以看出,当频率f=0.45 Hz时,与基频下阻尼力的误差达到最大值5.67%,该值在工程误差允许范围之内,阻尼器的频率特性满足设计要求。

表1 理论值与试验值对比

图3 阻尼器频率相关性滞回曲线

3.4 速度相关性试验

速度相关性试验是阻尼器试验中最为重要的试验,它能够体现阻尼力—速度的关系,其结果是评价阻尼器性能的依据,阻尼器的需求方往往对该项试验特别关注。在阻尼器进行设计过程中,设计师一般都是根据式(1),按照阻尼系数C和速度指数α的目标值进行设计。

速度相关性试验时,对阻尼器按正弦函数u=u0sinωt(其中ω=2πf)加载,使其在5个不同运动速度下分别进行3个完整位移循环运动,设置频率f=0.18 Hz,所得理论值与试验值对比如表2所示。同样选取第2个位移循环的滞回曲线,并按照建筑抗震欧洲标准规定,速度v对应的阻尼力应该是拉伸与压缩时最大阻尼力。

表2 理论值与试验值对比

分析表2可知,阻尼力试验值与理论值最大误差为12.7%,虽然当阻尼器速度为390 mm/s和520 m/s时,其误差较大,但仍然满足设计要求。

4 结论

按照设计要求规定,本文对某阻尼器进行了详细的结构设计与试验分析。分析数据和试验结果表明:阻尼器产品试验结果正确,各项性能符合抗震标准与产品设计要求,具有较好的减震吸能效果,较好地满足了客户的需求。本文采用的阻尼器设计与试验方法正确,具有很好的可行性和一定的通用性,对于同类产品有指导意义。

[1]周友权.黏滞阻尼器在金水沟特大桥中的应用研究[J].铁道标准设计,2012(2):66-77.

[2]刘朝福,杨起,保石才.黏滞阻尼器在高墩连续梁桥抗震设计中的应用[J].世界地震工程,2011,27(4):129-135.

[3]崇敦,徐虎.黏滞阻尼器在某中学教学楼加固中的应用[J].低温建筑技术,2012(5):70-72.

[4]姚宗涛,杨晓明.黏滞阻尼器在钢结构加层改造中抗震性能研究[J].青岛理工大学学报,2012,33(1):35-41.

[5]黄镇.非线性黏滞阻尼器理论与试验研究[D].南京:东南大学,2007.

[6]郭强,陈彦北,唐璐,等.大吨位双出杆黏滞阻尼器开发的数值模拟与实验研究[J].世界地震工程,2012(1):112-117.

[7]Taylor Devices,Inc.Seismic Isolation Products[EB/OL].[2012-05-14].http://taylordevices.com/dampers-seismicprotection.html.

[8]唐驾时,彭献.工程力学(上册)[M].北京:中国科学文化出版社,2003:166-175.