L-SS:大功率金属激光熔覆-熔化-烧结成形制造平台

江苏永年激光技术有限公司 颜永年 张定军 陈振东 荆 红 黄晓峰

清华大学老科协先进制造技术项目部 张人佶 汪复兴 卢清萍 程萌芊

在激光三维增材成形技术领域中,激光熔覆沉积成形——LCD*LCD即激光工程净成形——LENS(Laser Engineering Net Shaping),该技术在1999年被评为世界最有活力的25项高新技术之一。(Laser Cladding Deposition)和选择性激光熔化成形——SLM(Selective Laser Melting)是最为重要的无偏析和高柔性金属成形技术。LCD可将金属熔滴沉积在任意界面,可完成尺寸大、重量重、高性能、高可靠性的金属结构件,因而受到航空等高端制造界的青睐。SLM是三维打印家族中,在成形件的复杂程度方面,名列第一,可完成嵌套性、蜂窝性和三维曲线腔管性结构的成形。

LCD、SLM两种成形工艺,根据CIMS(计算机集成制造系统)的原理,在一个主控计算机管理和控制系统的管控下,可以采用同一种激光器系统 (同一个激光器件、冷水机、电源、控制器)以及同一套真空系统、惰性气氛系统等,通过光纤和光闸“全功率分时”或“分功率同时”,传输给LCD的熔覆头和SLM的振镜,分时或同时完成激光熔覆和激光熔化工艺。根据微粒融化与微滴沉积的先后关系,可分为:“之前熔化”、“同时熔化”和“之后熔化”三类。

“之前熔化”:合金粉末微粒从离开喷嘴孔至熔池的沉降路径上已被激光完全熔化 (也有部分熔化),熔化的微滴进入熔池组装成形,粉末先熔化后沉积组装,属LCD范畴,常见于同轴送粉LCD。

“同时熔化”:粉末微粒到达熔池的瞬间才即刻融化,也就是边熔化成液态微滴边沉积组装,常见偏轴送粉LCD等。

“之后熔化”:激光根据扫描路径对当前层粉末微粒——已舖在粉床上并被压实的粉末微粒(已先沉积)进行聚焦熔化 (之后熔化),功率足够的激光束,完全熔化被聚焦的粉末微粒及已成形的上一层金属实体的表层,使其熔为一体,冶金结合而成形,即SLM。“之后熔化”的另一种情况,被称为选择性激光烧结,即降低激光的功率,其仅能熔化被聚焦的金属粉末微粒的表层,并与已成形金属实体表层相冶金结合,类似粉末冶金烧结过程,从而得名选择性激光烧结,即SLS——Selective Laser Sintering。

由于SLS与SLM具有相同的成形机理,仅激光功率大小不同。采用SLS与SLM一样,可完成复杂的,其他工艺难以完成的嵌套性、蜂窝性、三维曲线腔管性结构,SLS适用于非金属,SLM适用于金属。本平台将SLS也纳入集成平台系统,使其功能更强大,用途更广泛。集成LCD、SLS、SLM形成一个统一的平台,简称L-SS平台,属于国际首创 (见图1)。

大功率金属激光熔覆-熔化-烧结成形制造平台由“计算机集成管理-控制系统” (控制系统)、“成形-修复子平台”(简称子平台)和“部件”所组成。控制系统由总控计算机 (总控PC)、激光PLC、SLM/SLS PLC(即熔化-烧结PLC)、熔覆-机器人PLC、机床PLC(包括三轴数控机床、卧式花盘车床、立式花盘台架的PLC)、气体净化PLC(包括真空系统PLC)和LCD PLC(即激光熔覆沉积成形PLC)共七个控制子系统组成 (见图2)。

图1 LCD、SLM/SLS示意图

图2 计算机集成管理-控制系统框图

子平台有轴杆类子平台、盘类子平台、LCD子平台、SLM子平台和SLS子平台,LCD和SLM子平台共用一个惰性气氛成形室以及相应的支持子系统。部件有激光器部件熔覆-机器人部件和气体净化 (包括真空系统)部件。

本平台采用先进碟片式激光器,保证了高质量、标准化、稳定的激光束,恒定不变的发散角,采用光纤传导外光路传导系统、管路LCD送粉系统和SLM/SLS舖粉系统,为激光融覆-烧覆-烧结过程提供金属粉末。LCD子平台和SLM子平台均安装在密封的惰性气氛加工室内,分别执行LCD和SLM工艺,通过充入氩气和氮气排除密封加工室内的空气,利用净化系统去除加工室内的氧和水,使整个激光融覆-熔化过程处于惰性气氛工作环境,减少氧化,保证质量。执行SLM和LCD工艺时,激光束通过光导纤维分别传输给扫描振镜系统和LCD熔覆头,激光聚焦在粉床的粉面上熔化粉末,或聚焦已熔覆成形的界面上,而逐层堆积成形。通过CCD云台摄像监视系统监视观察加工过程。

目前,我公司正在研发、设计制造一台4000W和一台10000W的L-SS平台,其中4000W L-SS平台为永年公司自己使用;另一台10000W LSS平台为某单位定制设备,已签署订购合同。预计两台设备于2014年8月份运行 (见图3)。本平台的可达到的技术指标为:

图3 大功率激光金属熔覆-熔化-烧结3D打印平台系统三维示意图

(1)LCD:①沉积速率16至320立方厘米/小时;②沉积速度:500到2400毫米/分钟;③光束直径 (光斑大小):0.5毫米到6毫米直径;④层厚度:0.1毫米到1.6毫米;⑤硬度:完全硬化“淬火”;⑥粉末效率:40% ~80%(取决于产品);⑦激光功率:1000~4000W;⑧材料:不锈钢、高强钢、高温合金、钛合金、铝合金、高碳钢、结构钢等。

(2)SLM/SLM:①成形空间:400mm×400mm×450mm(或根据用户要求确定);②光束直径 (光斑大小):0.5毫米到2毫米直径;③成形精度:±0.1~0.2mm/100mm;④成形层厚:0.1mm~0.2mm;⑤激光功率:100~4000W;⑥材料:金属材料——不锈钢、高强钢、高温合金、钛合金、铝合金、高碳钢、结构钢等,非金属材料——陶瓷、覆膜砂、生物材料等。

本平台的应用范围很广,其中子平台SLS/SLM属“之后熔化”范畴,金属微滴受到未熔化金属微粒的支撑,从成形的角度分析,相当于熔化的金属受到砂型的支撑——铸造,这是复杂结构成形的前提;更为重要的是,这是一种微滴沉积过程中的实时的支撑,完全不需要预先制造砂型 (芯),因而具有最大的制造柔性,可完成非常复杂的、精细的、表面粗糙度很低的 (如12.5级)各种合金材料结构,可用于各高端制造领域;SLM/SLS中间结构制造优点是随型冷却流道发模具和发动机成形制造的利器。LCD属本平台将制造功能与修复功能统一起来,即通过金属微滴在支撑结构或磨损的零件上沉积组装,而完成成形制造和修复制造,适用的领域也很广,如航空、核电、石油、军工装备、模具以及矿山和钢铁企业。

目前中国模具产量逐年上升,已达世界第一(见图4),全球超过40%的模具产品都是在中国制造。但模具平均寿命却只有欧美产品的1/3,甚至更少。中国模具行业每年存在10亿元左右的贸易逆差,如图5所示,而且出口产品多为短寿命、低档次模具,高质量模具严重依赖进口。3D打印技术是提高模具水平的核心和关键技术。国内外合金钢模具寿命对比图见图6。硬质合金模具寿命对比图见图7。性能差距见表1。该表说明国外采用3D打印技术提升模具全面质量的情况。

从上述中国模具行业一般情况可看出,我国急需金属3D打印技术和装备,以提升模具水平。

图4 中国模具产量逐年上升图

图5 中国模具行业贸易逆差图

图6 国内外合金钢模具寿命对比图

图7 国内外硬质合金模具寿命对比

表1 采用3D打印技术提升模具质量对比表

L-SS平台的LCD技术在航空航天制造领域同样具有巨大的应用意义,航空航天高温合金涡轮盘和叶片是航空、航天发动机中最重要的零部件,高温合金涡轮盘、叶片属高端结构件,采用LCD技术修复可获得再制造的极佳效果。LCD修复和直接制造技术,修复制造高温合金涡轮盘和叶片,具有最高的材料特性,最完整的修复性,最小的热影响区,最高的性能质量,最小的原件损伤和最小的材料消耗。图8是美国Optomec公司采用LENS(即LCD)技术修复的喷气发动机钛合金压气机涡轮盘。图9为高温合金涡轮盘。图10为钛合金整体涡轮盘的直接制造。图11为该公司公布的发动机叶片。

图8 钛合金盘

图9 高温合金盘

图10 钛合金整体盘

图11 叶片

采用LENS技术,完成航空合金结构件制造,可大量节省贵重合金材料,材料消耗减少90%左右,此外开发时间大幅缩短,特别是减少第一件制造时间,具有重大意义。LCD(LENS)技术经14年的发展,不但精度大大提高,达到直接制造的水平,而且钛合金件的尺寸已可达到3米水平。北京航空航天大学采用LCD技术完成C919大飞机翼肋,获国家一等奖,见图12;美国DM3D公司 (原名POM公司)采用LENS技术完成飞机翼肋,高度超过2米,见图13;西北工业大学采用相同的LCD技术完成航天飞行器舵的一体化制造,图14为熔复过程的照片。

图12 C919大飞机翼肋 (中国)

图13 DM3D大机肋(美国)

图14 航天飞行器舵(中国)

由于LCD技术是基于金属的“微粒熔化-微滴组装”的直接制造原理,LCD技术具有极其光明的应用前景,采用LCD技术还可完成材料梯度结构成分的快速筛选 (Screening),包括快速合金组分确定 (rapid alloy discovery),MMC制造 (局部金属或陶瓷制造。LCD技术与其他技术相比,是最节省合金材料的制造技术。

据调查,我国飞机制造企业,如沈阳黎明航空发动机 (集团)有限责任公司、江西洪都航空工业和集团有限责任公司、航宇救生装备有限公司、陕西飞机工业 (集团)有限公司、江西洪都航空工业股份有限公司、江西昌河航空工业有限公司、庆安集团有限公司、贵州黎阳机械厂、深圳市中集天达空港设备有限公司、贵州新艺机械厂,均希望采用LCD技术。

同时,钢铁企业的炼钢、热轧、冷轧、镀锌等生产过程中使用着大量的高载荷、低转速、高合金的承载设备,其零部件在生产工况环境下服役,产生腐蚀、磨损和疲劳损伤或失效报废,为钢铁生产中形成了最大的备件消耗,占据着很大的生产成本。据初步估算,全国钢铁行业每年仅各种轧钢生产线上的重要零部件消耗达100亿元。传统办法主要是更换这些设备零部件,甚至因零部件无法使用报废或者更换整机,必须储备大量的备件,占用巨额的资金、仓储资源。同时,损伤失效和报废的零部件或者整机基本上作为废品处理,如此连锁损失,造成了更大的浪费。本平台之LCD技术是一种激光熔覆仿形修复技术,在钢铁行业用处极为广泛。

采用LCD激光熔覆沉积技术,既能使失效或报废设备及零部件重新使用,又可以使新品延长使用寿命,甚至可以多次修复。据调查,宝钢、鞍钢、本钢、首钢、武钢、唐钢、太钢、攀钢、包钢,都对沉积技术非常感兴趣,有的已从中受益。图15、图16和图17分别为修复轧辊、表面硬化和辊件端部强化照片。从图18可看出表面熔覆的细节。

图15 修复轧辊

图16 表面硬化

图18 表面熔覆的细节

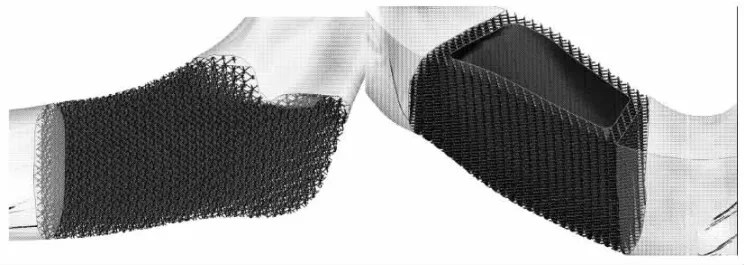

同样本平台也在应用于医疗器械中,钛合金(Titanium Alloy)是生物相容极性好的合金,其蜂窝结构、轻量化结构、一体化结构,被大量用于医疗器械:支架置入体、蜂窝置入体,修复损伤骨组织,疏松骨组织,组织工程支架等。本平台具有优良的各类钛合金成形和修复能力。图19钛合金胯关节,图20钛合金蜂窝颅骨支架,图21钛合金蜂窝置入体,图22钛合金蜂窝支架。

图19 钛合金胯关节图

图20 钛合金蜂窝颅骨支架

图21 钛合金蜂窝置入

图22 钛合金 (Titanium)蜂窝支架