双孔箱形框架桥裂缝原因分析及修补方法

梁 劲

(中铁工程设计咨询集团有限公司,北京 100055)

双孔箱形框架桥裂缝原因分析及修补方法

梁 劲

(中铁工程设计咨询集团有限公司,北京 100055)

某高速铁路段内双孔箱形混凝土框架桥中腹板位置处产生较大裂缝,加之雨水侵蚀,渗水严重。通过有限元模型的数值模拟,分析了该裂缝产生的原因及如何有效控制裂缝的修补措施。检算结果表明,采用横撑修补法可以有效控制裂缝,达到恢复框架桥中墙耐久性和使用性的目的。

铁路工程 框架桥裂缝 有限元模型 横撑修补法.

1 概述

裂缝是混凝土构件普遍存在的一种现象,铁路桥梁、隧道、涵洞、框架桥的裂缝屡见不鲜。裂缝的出现,降低结构的防水性、耐久性和承载能力,也给结构的整体外观造成不良影响。对于铁路工程而言,如何阻止或减缓裂缝的产生和发展以及裂缝出现后及时整治,并且不影响整体结构的安全和使用寿命,是一项严峻、紧迫而又复杂的系统工程[1-3]。

某高速铁路段内双孔箱形框架桥中腹板位置处产生较大裂缝,加之雨水侵蚀,渗水严重,如不采用有效的保护加固措施,将会产生严重的不良后果,影响行车安全。针对该工程实例,探讨铁路框架桥中出现裂缝后的原因分析及修补方法,并检算横向支撑法是否可以较好的控制已有裂缝宽度,达到恢复框架桥墙体耐久性和使用性的目的。

2 产生裂缝原因分析

该框架桥为钢筋混凝土箱式结构,混凝土设计标号为C30,框架桥长16 m,分四节,首节、末节均长3 m,框架桥分两孔,孔径尺寸为6.4 m×7.6 m。经过验算,该框架桥现有配筋等设计本身完全满足规范对于桥涵裂缝、强度的规定[5-6]。因此,考虑主要是由于该框架桥在施工时,没有及时回填双孔土方导致框架桥中腹板处产生较大裂缝。

为验证上述原因,现设计两组对比工况,并利用有限元板单元进行数值模拟计算。

2.1 计算模型

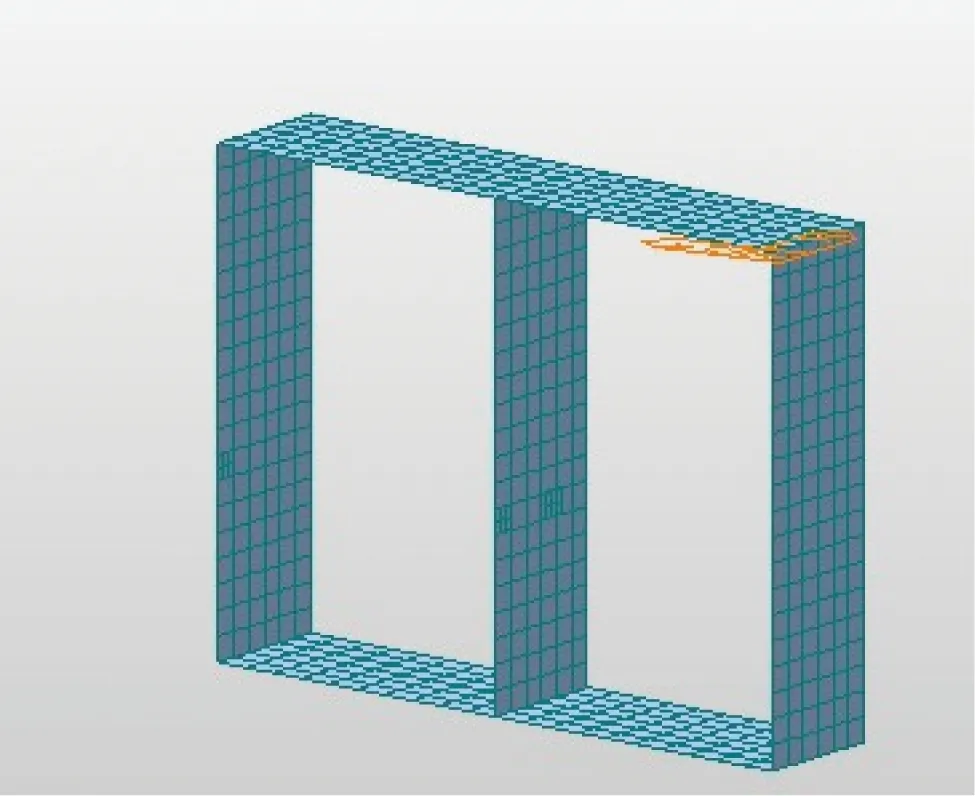

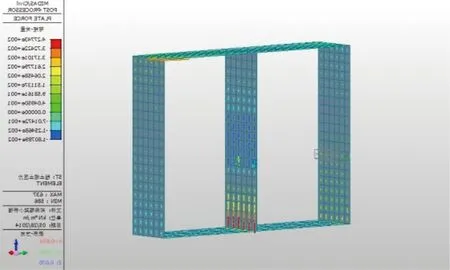

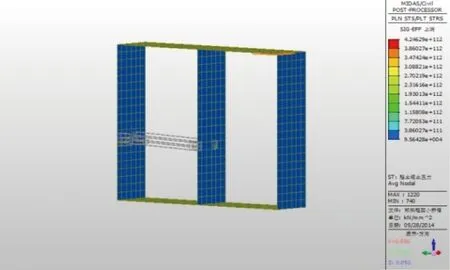

数值模拟计算采用空间有限元法,选取6 m宽的典型涵段建立有限元模型,框架桥涵采用MIDAS板单元模拟。全桥涵计算模型如图1。模型节点总数为1328,划分单元模型单元数为1 235个。工程地质资料如表1所示,根据地基土情况,边界条件采用面弹簧约束底板竖向(弹簧弹性模量由土体模型计算求出),并在端部约束水平向及纵向。

图1 计算模型图

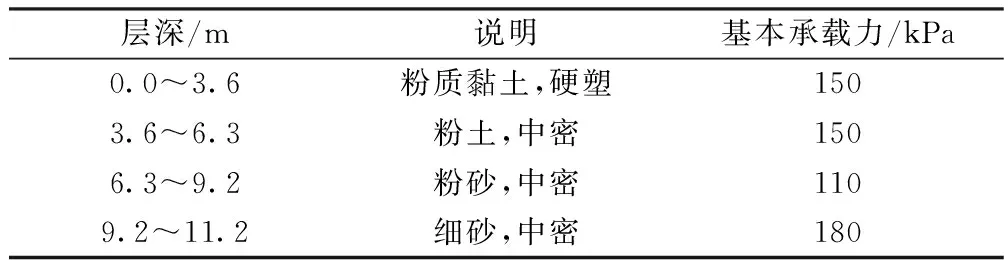

表1 框架桥涵地质资料

2.2 荷载工况及荷载组合

根据框架桥裂缝产生的可能原因,设计两组对比工况,选用MIDAS板单元进行有限元模拟计算,分析裂缝生成的原因。具体工况设计如下。

(1)设计荷载

自重、二期恒载、土压力、活荷载等。

(2)荷载组合

工况① :自重+二恒+挡土墙土压力(采用等代土层法[4]考虑车辆荷载作用)

工况② :自重+二恒+挡土墙土压力(采用等代土层法[4]考虑汽车荷载作用)+单侧回填土压力

2.3 数值模拟结果分析

(1)内力计算结果

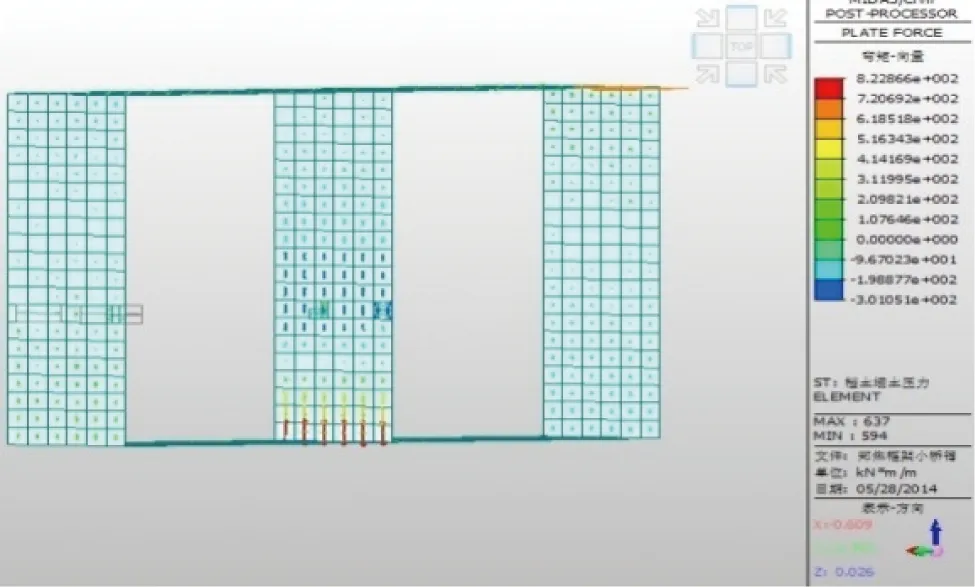

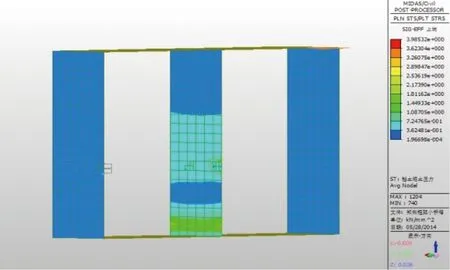

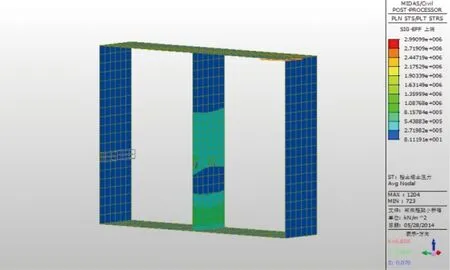

现提取两组工况下的内力计算结果,见图2~图5。

图2 荷载组合①下主弯矩

图3 荷载组合①下应力

图4 荷载组合②下主弯矩

图5 荷载组合②下应力

(2)工况①验算

由图3可知,荷载工况①下,最大正弯矩产生于中腹板底部与地基相接处,最大弯矩值为0.81 MN·m;最大应力产生于中腹板中心位置附近,最大应力值为0.9 MPa。

由公式(1)[5]进行截面强度验算

σc=0.9 MPa<[σb]=9.4 MPa

(1)

式中σc——混凝土压应力/MPa;

M——计算弯矩/(MN·m);

W0——对混凝土受压边缘及所检算受拉钢筋重心处的换算截面抵抗矩/m3。

中腹板处采用HRB335钢筋,钢筋直径为14 mm,因此由公式(2)得

σs=14.857 MPa<[σs]=180 MPa

(2)

式中σs——钢筋拉应力/MPa;

M——计算弯矩/(MN·m);

Ws——对混凝土受压边缘及所检算受拉钢筋重心处的换算截面抵抗矩/m3;

n——钢筋的弹性模量与混凝土的变形模量之比。

综上,工况①下中腹板的配筋满足规范中有关强度的要求。

中腹板处裂缝验算:

根据文献[5],有

(3)

(4)

(5)

式中Wf——计算裂缝宽度/mm;

K1——钢筋表面形状影响系数,对光钢筋该值为1.0,带肋钢筋为0.8;

K2——菏载特征影响系数;

α——系数,对光钢筋该值为0.5,带肋钢筋为0.3;

M1——活载作用下的弯矩/(MN·m);

M2——恒载作用下的弯矩/(MN·m);

M——全部计算菏载作用下的弯矩/(MN·m);

r——中性轴至受拉边缘的距离与中性轴至受拉钢筋重心的距离之比,对梁和板,r分别采用1.1和1.2;

σs——受拉钢筋重心处的钢筋应力/MPa;

Es——钢筋的弹性模量/MPa;

d——受拉钢筋直径/mm;

μz——受拉钢筋的有效配筋率;

n1,n2,n3——单根,两根一束,三根一束的受拉钢筋根数;

β1β2β3——考虑成束钢筋的系数,对单根钢筋β1=1。两根一束β2=0.85,三根一束β3=0.7;

As1——单根钢筋的截面积/m2;

Ac1——与受拉钢筋相互作用的受拉混凝土面积/m2。

工况②下Wf≈1.2 mm>[Wf]=0.25 mm。

因此,如果框架桥在施工时仅仅开挖土方,而没有及时进行双孔回填的话,很容易造成中腹板中心位置处产生较大裂缝。

(3)工况②验算

由图4、图5可知,荷载工况②下,最大正弯矩同样产生于中腹板底部与地基相接处,最大弯矩值为0.335 MN·m;最大应力产生于中腹板中心位置附近,最大应力值为0.4 MPa。

截面强度验算:σc=0.4 MPa<[σb]=9.4 MPa。中腹板处采用HRB335钢筋,钢筋直径为14 mm,因此σs=n·M/Ws=9.72 MPa<[σs]=180 MPa

综上,工况②下中腹板的配筋也满足规范中强度要求。

裂缝验算:

工况②下Wf≈0.12 mm<[Wf]=0.25 mm。

因此,如果施工时能够严格依照施工顺序进行,及时回填框架桥的双孔土方,该桥涵中腹板处不会产生较大裂缝。

3 横撑修补裂缝方案

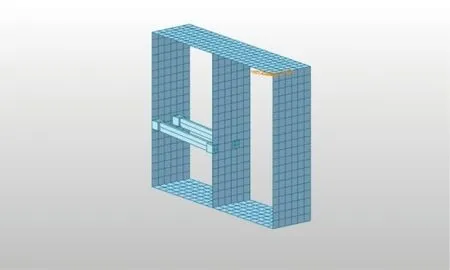

3.1 建立横撑模型

针对工况①中出现的问题,现采用在框架桥单侧加入混凝土横撑的方案,具体布置如图6。

图6 横撑有限元模型

3.2 横撑模型数值计算结果分析

工况②为框架桥出现裂缝后最不利的荷载工况,因此需要验证横撑修补法在工况②下,是否满足规范中关于强度和裂缝宽度的要求。首先,得到横撑模型在工况②下的内力值,如图7~图8所示。

图7 荷载组合②下弯矩

图8 荷载组合②下应力

3.3 数值模拟计算结果分析

(1)强度验算

在横撑应力集中处,σc=2.07 MPa<[σc],σs=33.5 MPa<[σs],强度满足要求。

(2)裂缝验算

工况①下Wf≈0.23 mm<[Wf]=0.25 mm。

同样满足裂缝要求。

4 结束语

在框架桥的建造和使用过程中,有关因出现裂缝而影响工程质量甚至导致框架桥垮塌的报道屡见不鲜。混凝土开裂成为经常困扰着工程技术人员的技术问题[7-9]。混凝土裂缝开裂的原因复杂,包括混凝土内部因素和外界因素对混凝土的影响等。针对铁路双孔箱形框架桥的工程实例,分析中腹板处产生较大裂缝的原因。结果表明,施工过程中没有及时进行双孔回填是裂缝产生的主要原因,提出了如何有效控制此类结构已开裂裂缝的修补措施。验算结果表明,横撑修补法可以有效控制框架桥中腹板位置处的裂缝,达到恢复框架桥中墙耐久性和使用性的目的。

[1] 徐怀中.桥梁混凝土裂缝分析与防治[J].工程科学,2010(1):117-118

[2] 李敏敏.铁路桥梁混凝土裂缝分析与整治对策[J].上海铁道科技,2005(2):34-36

[3] 李海燕,杜存山,祝和权.既有铁路钢筋混凝土桥梁病害原因分析及材料劣化的评估和防治[J].中国铁道科学,2004(6):59-64

[4] 王来福.汽车菏载作用下挡土墙土压力计算方法的改进[J].中国海洋大学学报,35(5):827-829

[5] 中华人民共和国铁道部.TB10002.3—2005铁路桥涵钢筋混凝土和预应力混凝土结构设计规范[S].北京:中国铁道出版社,2005:29

[6] 中华人民共和国铁道部.TB10002.1—2005铁路桥涵基本规定[S].北京:中国铁道出版社,2005:43-44

[7] 袁刚.论框架桥混凝土的施工温度与裂缝[J].工程设计与研究2007(2):45-48

[8] 刘威,阚京梁.北京市平原区地裂缝对铁路工程影响分析[J].铁道勘察,2013(5):46-47

[9] 李志华.如何控制桥梁工程中大体积混凝土裂缝[J].铁道勘察,2010(5):85-86

CauseAnalysisandRepairMethodsfortheCracksofboxFrameBridgewithDoubleHoles

LIANG Jin

2014-09-02

梁 劲(1984—),2013年毕业于北京工业大学土木工程专业,工学博士,工程师。

1672-7479(2014)06-0107-04

U448.38

: B