分割法制备聚酯/氨基树脂热固涂料

徐炳海

(哈尔滨庆缘电工材料股份有限公司 黑龙江哈尔滨 150040)

一、引言

随着人们环保意识的增强,水溶性树脂越来越受到人们的重视[1][2]。水溶性聚酯树脂成本低、工艺简单、具有良好的水溶性,并且水溶性聚酯/氨基树脂热固性树脂具有较快的固化速度,成膜后性能优良,具有很好的应用前景[3][4]。本文采用分割-逆推合成法合成水溶性聚酯/氨基树脂热固涂料。

有机物的合成关键是合成路线的选择、确定。对于一个指定的有机化合物的合成,我们可以把该有机物看成若干个成份组合而成,对每个合成子来说,可以找到类似的物质代替它[5]。目标分子通过适当分割,划定合成子,找出对映的等价物,经过一次或多次的分割、逆推,目标分子就能按要求合成。本文以高交联密度的热固性聚酯/氨基树脂为目标分子,使用分割法对所用聚酯结构进行设计,制备低分子量水溶性聚酯树脂。

二、实验部分

(一)实验原料及工艺

原料:5303树脂(工业品,上海新华树脂厂),己二酸(分析纯,天津富宇),乙二醇(分析纯,天津富宇),二月桂酸二丁基锡(分析纯,天津富宇)。

树脂制备工艺:将己二酸、二羟甲基丙酸和二月桂酸二丁基锡加入三口瓶,冷凝回流状态下升温至170℃保持60min,保温过程中温度逐渐降低至145℃;降温至140℃,改冷凝回流为回收装置;升温至190℃保温一定时间,停止加热。降温至60℃加入5303树脂和水,调整固体含量为40wt%,出料。

将制备好的漆液涂敷于钢片表面,120℃烘制2h,制得成品。

(二)树脂性能表征

树脂水溶性性能测试:称取5g漆液,加水直至乳化,记录乳化前加入水的质量,漆液的质量与加入的水质量之比即为漆的水溶性;按照GB/T 1723-1993对漆液粘度进行测试;按照GB/T 6739-1996对漆膜硬度进行测试;按照GB/T 9286-1998对膜附着力进行测试;按照GB/T 1731-1993对漆膜韧性进行测试。

三、结果与讨论

(一)分割法配方设计

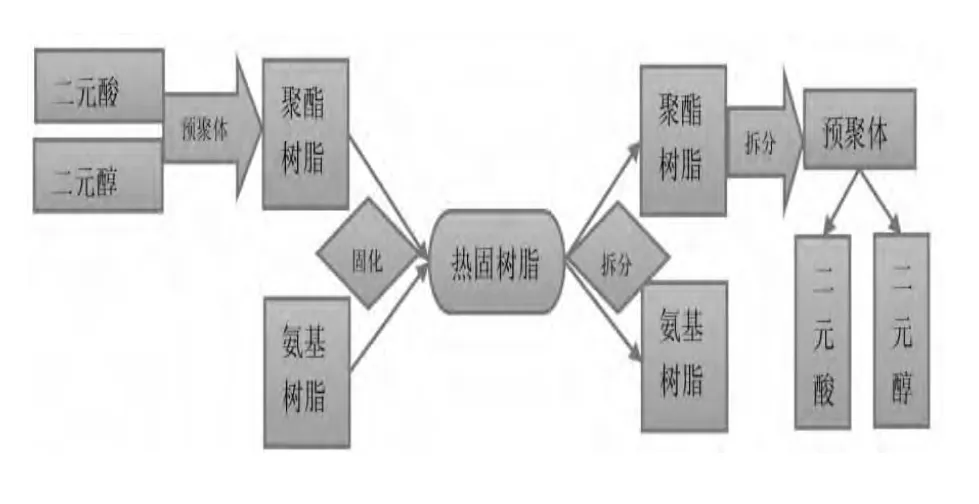

图1为分割法分子设计热固涂料流程图。从图中可以看出,由氨基树脂和聚酯树脂组成的高交联密度树脂的制备过程是由二元醇、二元酸制备聚酯树脂预聚体,而后进一步缩合制备聚酯树脂,与氨基树脂共混后固化制得热固性树脂。对该工艺过程进行逆推,热固性树脂可以拆分成为氨基树脂和聚酯树脂,聚酯树脂可以拆分成有二元酸和二元醇缩聚得到的预聚体。由二元酸和二元醇缩聚得到的聚酯树脂没有水溶性,而聚酯的预聚体在一定反应程度内具有水溶性,本文设计了一种水溶性聚酯树脂预聚体,使其与氨基树脂发生交联反应,制备热固性树脂。

图1 分割法分子设计热固涂料流程图

(二 )聚酯预聚体工艺的确定

预聚体的反应程度决定了其自身水溶性和热固性树脂固化过程的速度,图2为预聚体反应过程中保温时间与聚酯酸值和水溶性的关系。

图2 190℃保温时间对树脂酸值和水溶性的影响

从图2中可以看出,随着保温时间增加,树脂酸值以每分钟3mgKOH/g的速度匀速降低;当保温时间为0-90min时,树脂水溶性从10倍降低至9.4倍,只有微小降低,当保温时间大于90min,树脂水溶性迅速降低,当保温时间为120min时树脂水溶性仅为1倍。聚酯树脂制备过程为醇酸缩聚过程,树脂分子量增长伴随着二元酸与二元醇相互反应,导致体系羧基与羟基含量降低,羧基含量降低使树脂酸值逐渐降低。树脂聚合度的升高会使分子中疏水官能团比例提升,亲水的羟基和羧基比例降低。当树脂酸值大于150mgKOH/g时,其水溶性迅速降低。因此,为了保证树脂水溶性,反应过程中190℃保温时间应为90min,此时树脂酸值为150mgKOH/g,水溶性为9.4倍。

(三)氨基树脂用量对热固性树脂的影响

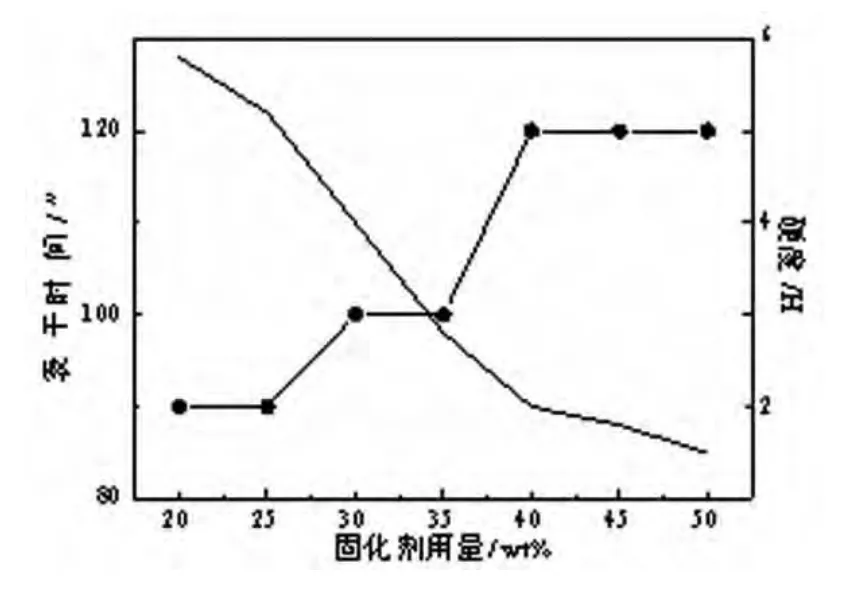

从分子设计中可以看出,热固性树脂是由水溶性聚酯树脂预聚体和氨基树脂固化制得,由于聚酯预聚体分子量小、酸值大,因此需要一定量氨基树脂在固化过程中与聚酯中的羟基和羧基发生交联反应,提高分子量和交联密度。图3为氨基树脂用量对热固性树脂表干时间和固化后硬度的影响。其中氨基树脂用量为氨基树脂质量占固化物质量的百分数。

图3 氨基树脂用量对表干时间和固化漆膜硬度的影响

从图3中可以看出,随着固化剂用量的增加,表干时间逐渐缩短,漆膜硬度逐渐升高。当固化剂用量小于等于40wt%,表干时间缩短速度较快,硬度逐渐升高,从2H增长至5H;大于40 wt%表干时间缩短速度降低,硬度为5H不再发生变化。这说明固化剂对提高整个热固性体系的固化速度的效果明显。当其用量小于40wt%,树脂交联速度慢,固化程度低,导致了表干时间较长、固化漆膜硬度低;当其用量大于40wt%,树脂交联速度较快,随固化剂用量增加缓慢增加,固化漆膜硬度不再增长。这说明,当固化剂用量为40wt%时,低分子聚酯树脂可以和氨基树脂5303形成高度交联的固化体系,既有较快的固化速度,固化后又有较高的交联程度。

表1为190℃保温90min制得聚酯树脂预聚物与不同比例固化剂制得热固性树脂性能对比。

表1 不同比例固化剂制得热固性树脂性能

从表1中可以看出,相同固体含量下,固化剂用量增加使漆液粘度逐渐增加,韧性降低,附着力等级不受影响。由于氨基树脂5303与聚酯预聚物固化后具有较高的交联密度,同时其具有较高含量的刚性环,因此当5303树脂含量大于40wt%后固化物韧性降低。5303树脂是丁醚化的三聚氰胺甲醛树脂,解封端后形成羟基,固化后可以与聚酯形成酯基或者醚键等极性基团,所以5303树脂用量的增加没有造成附着力等级的降低。

综上所述,5303树脂的最佳用量为固体组分的40wt%。

四、结论

通过分割法对热固性聚酯-氨基树脂进行逆推,通过分子设计确定了合成方法,并通过对酸值和水溶性的测试确定了合成的最佳工艺。制得聚酯预聚体的酸值应为150mgKOH/g,此时树脂水溶性为9.4倍;氨基树脂5303的最佳用量为树脂总质量的40wt%,制得漆液110℃表干时间为90'',固化后硬度为5H,附着力等级为1级,韧性等级为1级。

[1]吕维华.聚酯涂料发展概况[J].现代涂料与涂装,1997(2):32-35.

[2]张笑瑞,刘立柱,翁凌等.水溶性聚酯树脂硅钢片漆的制备[J].绝缘材料,2010(2):9-12.

[3]岳慧艳.水性聚酯树脂的研制[J].涂料工业,2003(9):10-13.

[4]闫福安.水性聚酯树脂的合成研究[J].涂料工业,2003(3):9-14.

[5]张少龙,时术华,伊长虹等.共轭帽分子分割法研究蛋白质的电荷密度[J].山东师范大学学报(自然科学版),2006(1):57-58.