H62-UHMWPE自润滑材料的有限元设计及性能验证

周福麒, 向定汉

(桂林电子科技大学 材料科学与工程学院,广西 桂林 541004)

传统油脂润滑方式在低速重载工况条件下容易出现边界润滑现象,导致润滑效果降低,因此重载设备的滑动摩擦副部件通常选用固体自润滑材料[1]。聚四氟乙烯(PTFE)由于具有优异的自润滑特性,长期以来一直被用来制备自润滑材料,通过添加金属背衬,可以大幅提高承载能力[2],但存在磨损率偏高、废弃后难以降解等缺点,不符合环保要求。超高分子量聚乙烯(UHMWPE)具有较好的综合力学性能以及与钢铁材料对磨时优异的耐磨性能,在工程技术领域得到广泛的应用[3-4],通过物理或化学的方法对其进行改性,还可以进一步提高摩擦磨损性能[5-7]。

下文利用有限元法对黄铜H62-UHMWPE自润滑复合材料进行结构设计,通过模压成形工艺制备H62-UHMWPE自润滑材料,并进行相应试验,以验证其承载能力和摩擦磨损性能。

1 铜-塑自润滑材料的有限元设计

1.1 建立有限元模型

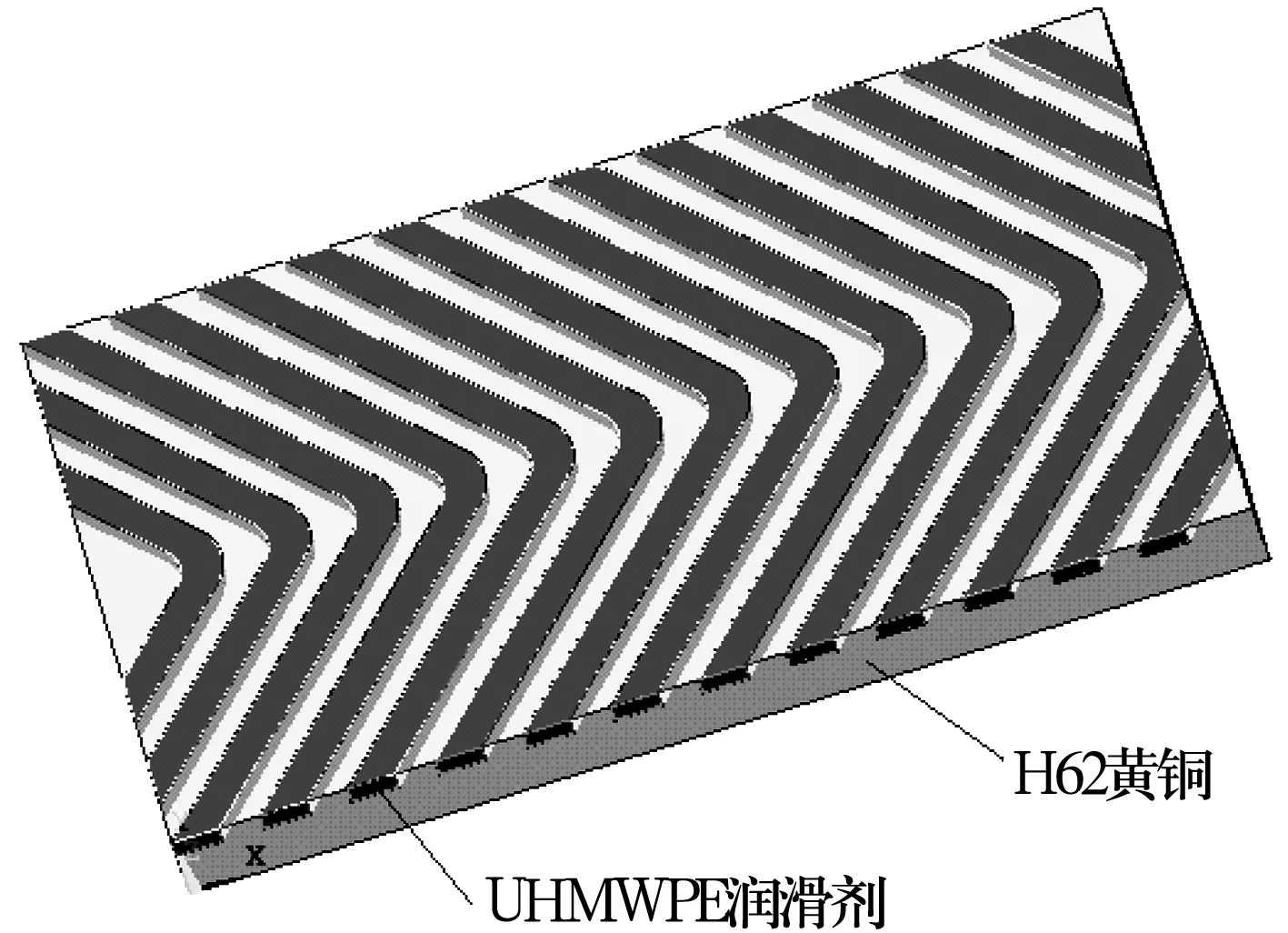

设计具有不同截面尺寸的H62铜板模型,通过模压成形工艺将UHMWPE复合材料镶嵌在其表面,自润滑材料结构如图1所示。

图1 自润滑材料结构示意图

为了模拟H62-UHMWPE自润滑材料受载时的应力分布,将其与45#钢组成摩擦副。已知H62黄铜的弹性模量为105 GPa,泊松比为0.35;UHMWPE复合材料的弹性模量为700 MPa,泊松比为0.42;45#钢的弹性模量为206 GPa,泊松比为0.3。采用实体建模方式建立自润滑材料的有限元分析模型。由于自润滑材料的结构不规则,采用智能网格划分,网格划分结果如图2所示。

图2 有限元模型网格划分

1.2 强度校核及分析

在45#钢顶部表面施加50 MPa均布载荷,分别对UHMWPE润滑剂所占面积为40%,50%和60%的模型进行结构静力分析。

由于H62黄铜和UHMWPE复合材料均为塑性材料,故可以选用第三强度理论或第四强度理论对自润滑材料进行强度校核。文中采用第三强度理论,即

σr3=σ1-σ3≤[σ],

(1)

式中:σ1为第一向主应力;σ3为第三向主应力;[σ]为材料许用应力。H62黄铜的抗拉强度Rm=410 MPa,条件屈服强度Rp0.2=350 MPa,许用应力[σ]=Rp0.2/n,n为材料的安全系数,取1.2,故H62黄铜的许用应力为291.67 MPa。经有限元分析,当润滑剂面积分别为40%,50%及60%时,对应的第三强度理论最大应力值分别为223.41,277.57和492.30 MPa。由于492.30 MPa已经大于材料的许用应力,所以润滑剂面积为60%时不符合强度要求。通常情况下,镶嵌型自润滑材料中润滑剂所占的面积越小,承载能力越大,但自润滑材料的摩擦因数也越大。综合考虑承载能力和摩擦性能两方面的因素,确定按润滑剂面积为50%的结构制备试件。

2 试验

2.1 试件制备

选用综合力学性能良好的H62黄铜作为金属基体,根据有限元设计结果在其表面加工出沟槽,再将UHMWPE润滑剂镶嵌在槽内。UHMWPE的摩擦因数仅次于聚四氟乙烯,并且具有优异的耐磨性。文献[8]用聚丙烯(PP)填充改性UHMWPE,研究结果表明,PP能进一步降低UHMWPE的摩擦因数,提高耐磨性。故采用UHMWPE/PP(80/20)作为润滑剂的配方,制备H62-UHMWPE自润滑材料。具体工艺路线为:配料→机械混合→烘干→预压→烧结→模压成形→冷却脱模→机械加工。

2.2 承载能力试验

承载能力试验在WDW-100E电子式万能试验机上进行,试件尺寸为10 mm×10 mm×10 mm,压缩速度为2 mm/min,压缩过程中自润滑材料的变形曲线由计算机自动记录。

2.3 摩擦磨损试验

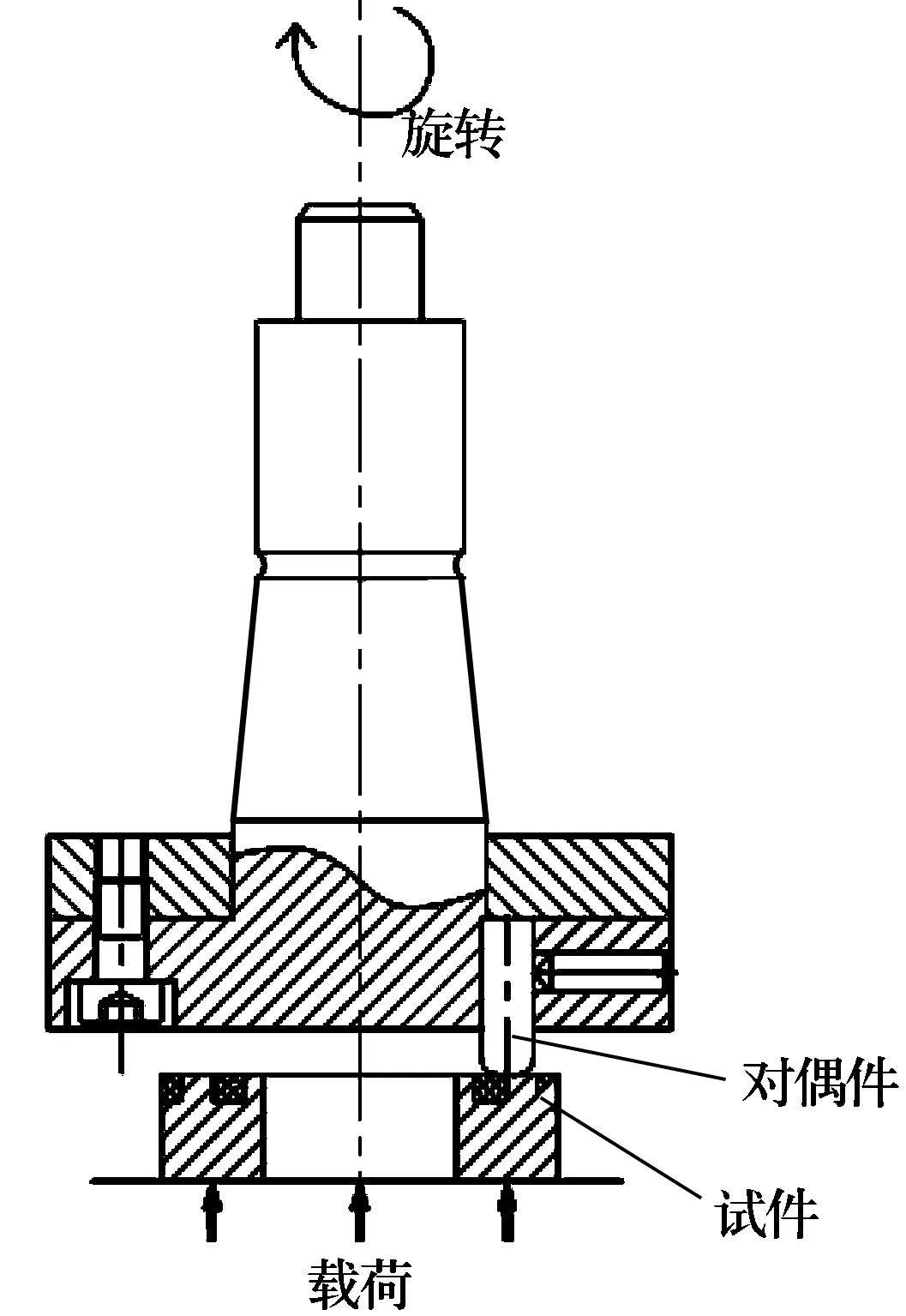

摩擦试验在MMW-1A立式万能摩擦磨损试验机上进行,采用销-盘式摩擦副,结构如图3所示。摩擦对偶件材料为45#钢,共3个,每个端面直径为2 mm,表面粗糙度为0.8 μm。试件尺寸:外径为31.6 mm,内径为16 mm,高度为10 mm。在室温条件下进行干摩擦试验,测量不同载荷和转速(摩擦速度)下的摩擦因数,每组试验持续60 min,试验数据由计算机自动记录。利用 FA2004型精密分析天平(精度为0.1 mg)称量试件磨损前后的质量差,记为试件的磨损质量。试验结束后对试件表面进行喷金处理,利用扫描电子显微镜观察试件表面的磨损形貌。

图3 销-盘式摩擦副

3 结果与讨论

3.1 自润滑材料的承载能力

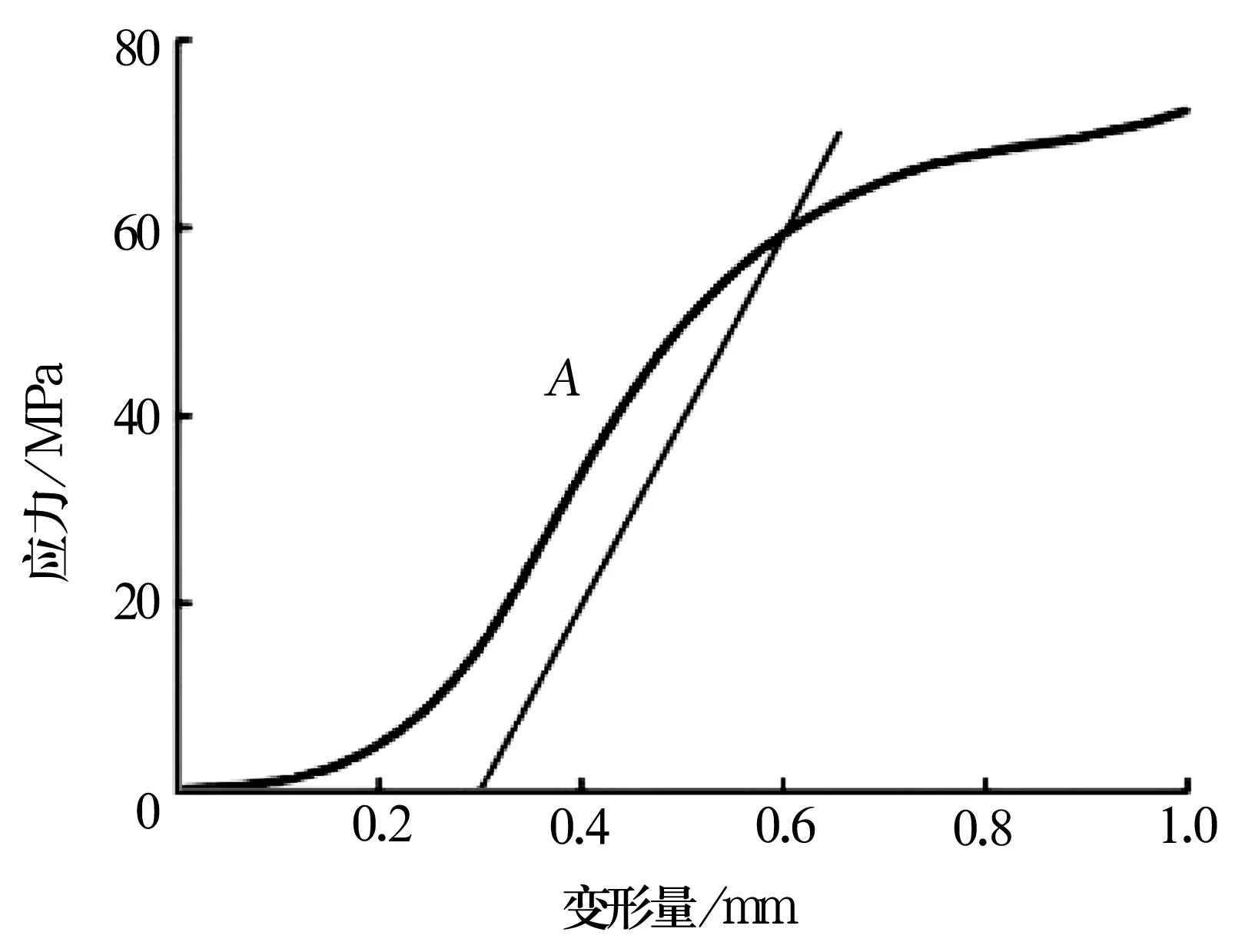

润滑剂面积占50%的H62-UHMWPE自润滑材料压缩过程中载荷与变形的关系曲线如图4所示,自润滑材料的屈服点为 59.6 MPa。根据有限元模拟分析结果可知,当对润滑剂面积占50%的自润滑材料施加50 MPa的应力时,对应的第三强度理论应力值并未超过材料的屈服极限,仍在材料的许用应力范围内,压缩试验结果与有限元分析结果相吻合。

图4 自润滑材料应力变形关系曲线

3.2 转速对摩擦因数的影响

在40 MPa应力下,转速分别为50,100和200 r/min时自润滑材料的摩擦因数随时间的变化曲线如图5所示。由图可以看出,当转速为50 r/min(相当于3.75 m/min)时,摩擦因数在整个试验过程中都非常平稳,一直低于0.12,且呈缓慢降低的趋势,试验结束时瞬时摩擦因数为0.106;当转速增加到100 r/min后,摩擦因数在试验的前40 min内一直低于50 r/min时的值,但可以明显看到曲线逐渐上升,当试验结束时其瞬时摩擦因数为0.126;当转速继续提高到200 r/min时,摩擦因数出现较大的波动,先下降再上升,最后稳定在0.15左右。

图5 不同转速下摩擦因数随时间的变化情况

分析认为,在转速较低时,因摩擦产生的热量较小,可以很快转移,未对UHMWPE表层分子造成太大影响,所以摩擦因数可以保持在较低水平;当转速升高后,摩擦产生的热量增加,摩擦副界面聚集大量的热,致使UHMWPE表层大分子链发生热运动,大分子链开始解缠,在剪切力的作用下发生滑移,由于UHMWPE的黏度很大, 具有较大的滑移阻力,因而摩擦因数增大[9]。总的来说,转速越低,材料的摩擦因数也越低越稳定。由此可见,这种自润滑材料适合在低速工况下使用。

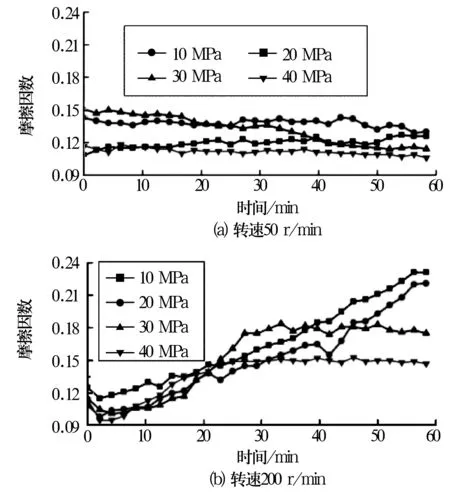

3.3 载荷对摩擦因数的影响

不同载荷时材料摩擦因数随时间的变化关系如图6所示。从图中可以看出,材料的摩擦因数随载荷的增大而降低,在转速为50 r/min的条件下,当试验结束时,载荷为10 MPa的摩擦因数为0.123,而载荷为40 MPa的摩擦因数只有0.106。当转速达到200 r/min后,在10 MPa和20 MPa的载荷下,摩擦因数在刚开始时有短暂的小幅下降,之后则随着时间的增加而增大,且载荷为10 MPa的摩擦因数始终大于载荷为20 MPa的摩擦因数;当载荷为30 MPa和40 MPa时,开始试验的前几分钟内,摩擦因数呈较明显的下降趋势,之后开始上升,最后载荷为40 MPa的摩擦因数稳定在0.15左右,而载荷为30 MPa的摩擦因数稳定后保持在0.18左右。这是因为在摩擦过程中,当载荷较大时,表面处于弹塑性接触状态,载荷变化对接触面积的影响逐渐减小,因而摩擦因数趋于稳定。

图6 不同载荷下摩擦因数随时间的变化情况

3.4 载荷与转速对磨损量的影响

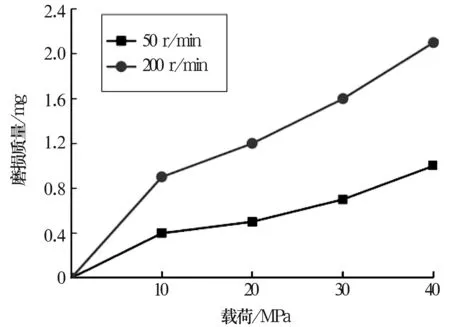

不同转速下试验60 min后,自润滑材料的磨损质量随载荷的变化曲线如图7所示。从图中可以看到,材料的磨损质量随载荷和转速的增大而增加。 当转速为50 r/min时,载荷由10 MPa增大到40 MPa后,磨损质量由0.4 mg增加到1.0 mg,仅增加0.6 mg,表现出优异的耐磨性能;而当转速为200 r/min时,载荷由10 MPa增大到40 MPa,磨损质量由0.9 mg增加到2.1 mg,增加了1.2 mg,可见转速对材料的磨损量有很大的影响。

图7 不同转速下磨损质量随载荷的变化情况

3.5 磨损机理分析

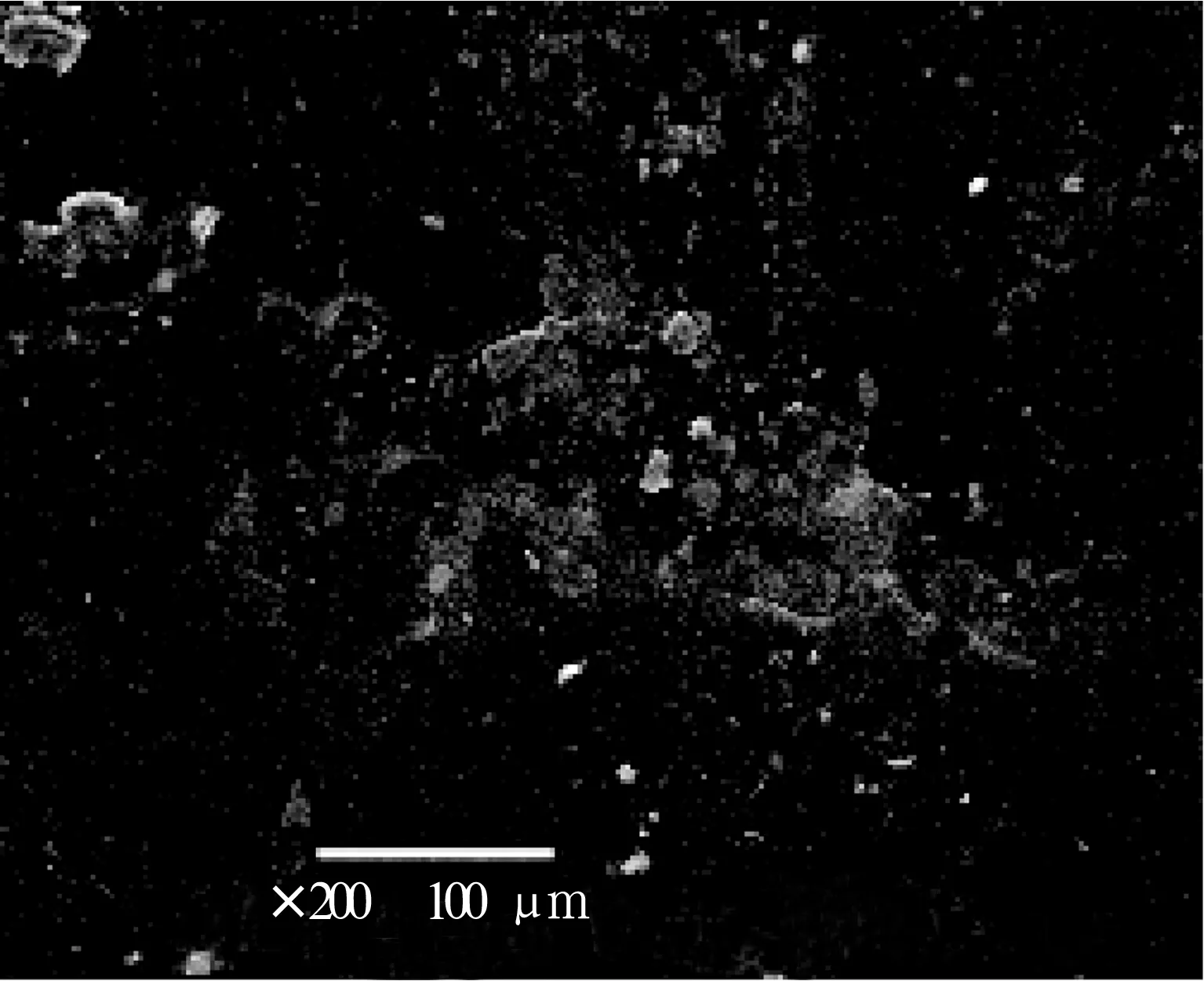

自润滑材料在载荷为40 MPa、转速为50 r/min条件下试验60 min后的磨损表面SEM照片如图8所示,从中可以看到,H62-UHMWPE复合材料的磨损表面存在一些裂纹和磨屑,且有粘着现象,呈现出轻微的粘着磨损特征。

图8 H62-UHMWPE磨损表面SEM照片

4 结论

(1)利用有限元法对H62-UHMWPE自润滑材料按50 MPa的承载能力进行结构设计,试验结果表明该材料的承载能力为59.6 MPa。

(2)摩擦试验表明,材料的摩擦因数随转速的升高而增大,随载荷的增大而减小。在载荷为40 MPa、转速为50 r/min的条件下摩擦因数始终低于0.12,具有良好的自润滑性能。

(3)该材料具有良好的耐磨性能,适合用于制造低速工况下使用的自润滑轴承,其磨损机理主要为轻微的粘着磨损。