陀螺电机轴承保持架的改进试验研究

张文涛,孙北奇,葛世东,陆盼,张蕾

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.一拖(洛阳)车桥有限公司,河南 洛阳 471039)

某型高精度长寿命陀螺电机轴承工作环境温度为80 ℃,内部实际工作温度一般为80~100 ℃,在此温度下轴承润滑油黏度会降低。轴承工作转速为36 000 r/min,寿命要求2万小时以上。轴承受载很小,所以一般不会出现表面疲劳失效的情况,但精度要求很高,其失效多为磨损导致的精度失效。由于高速运转导致弹流润滑接触区入口出现缺油现象,使轴承的弹流油膜厚度降低30%以上[1]。由于不能形成良好的弹流润滑油膜,轴承的润滑条件很差,而且不能添加任何补充润滑装置。

随着对陀螺电机轴承认识的提高及对陀螺寿命和可靠性要求的不断提高,决定对该型轴承进行改进,以提高陀螺电机的寿命和可靠性。

1 改进措施

在原轴承的基础上,重点对保持架材料和尺寸作出改进:(1)保持架采用强度和耐磨性更好的多孔聚酰亚胺复合材料,通过润滑油的转移润滑技术延长轴承有效寿命,减少保持架磨损;(2)针对新采用的保持架材料,通过试验找到合适的保持架兜孔尺寸和引导尺寸,并经前期跑合和用户装机寿命考核试验验证保持架尺寸的合理性。

1.1 保持架转移润滑的基本原理

由于离心力的作用,多孔含油保持架内的润滑油有向外径面转移的趋势。轴承运转时由于摩擦等因素产生热量,保持架出现温升。由于润滑油体积膨胀系数比保持架骨架材料的大,保持架材料内部微孔内所含的润滑油体积增大量比微孔体积增大量大,将产生一种压迫润滑油向外表面渗溢的内压力。随着保持架温度升高,内部润滑油黏度降低,流动性增强,产生向钢球表面转移的倾向。钢球不停转动,将其表面的润滑油转移到相接触的滚动面上。其中有部分润滑油直接转移到轴承外引导面上并流失掉,不仅对轴承润滑无益,还会引起轴承的质量漂移,因此在工作中应尽量减少这部分油量。若保持架没有吸油能力,轴承沟道内部的润滑油量会不断增多,并向周围流失。多孔含油保持架具有回收油的能力,由于多孔保持架材料内微孔可看作相互贯通的微毛细管,其对于润滑油产生毛细管力。该力与微孔直径成反比,与润滑和多孔材料间的表面张力成正比。该力阻止保持架内润滑油过快地流失,同时将与之接触的多余润滑油吸入保持架,在转速、载荷、温度和润滑油特性等外界条件一定时,通过运转会建立一种动态平衡,此时出油和吸油速率相等,油膜厚度稳定,这是一种理想的平衡状态,是多孔含油保持架的平稳工作期。随着运转时间延长,润滑油将会流失或出现变质,润滑性能变差,有时在沟道内会出现磨损物或外来异物,这些因素导致平衡的破坏。若不能在新的条件下建立平衡,则无法建立和稳定润滑油膜,轴承开始失效。

1.2 保持架材料的改进

原轴承保持架材料为聚酰亚胺(PI)+聚四氟乙烯(PTFE)+二硫化钨(WS2)多孔复合材料,主要采用PI高分子材料为骨架,在内部添充PTFE和WS2等固体转移材料。由于WS2为无机材料,与其他2种有机高分子完全不相溶,所以WS2基本处于被高分子材料包覆的状态,在保持架接触情况下有可能脱落,从而影响表面弹流油膜的有效性,而其弥散强化作用完全可通过调整材料压制工艺参数和提高材料强度来保证,其表面减摩作用也可通过PTFE来保证,所以改进后轴承采用PI+PTFE多孔复合材料,此复合材料已在多种高速陀螺电机上获得成功应用。

除保持架材料外,保持架的结构形式、引导方式、表面粗糙度、质量等对轴承摩擦力矩和寿命的影响也较大。由于现在还不能通过理论进行模拟计算,保持架的结构形式和参数还需根据保持架材料的种类结合所浸的润滑油进行试验,以找到一种高速稳定性较好的保持架结构尺寸。

2 试验验证

2.1 保持架导致的轴承失效

一般情况下,保持架、钢球及引导挡边间被一层薄薄的弹流油膜隔开,但由于引导间隙的存在,保持架在油的拖动力作用下不停发生碰撞。在碰撞过程中,保持架不停地加、减速,同时也在不断吸收和消耗能量。在保持架兜孔间隙和引导间隙匹配不合适的时候,保持架吸收的能量大于消耗的能量。当保持架的能量积累到一定程度时,其会与钢球及引导挡边发生剧烈摩擦,同时伴随保持架的涡动和啸叫,这种现象称之为保持架运动的不稳定性。保持架的不稳定运转会导致轴承动态性能的急剧波动,同时会在保持架引导面和兜孔上产生严重磨损。这些磨损物一方面会堵塞保持架内部的微孔,阻断保持架的油循环路径,使轴承工作表面发生缺油现象;另一方面磨损物被带入沟道,产生磨粒磨损,导致轴承早期失效[2]。

2.2 保持架试验方案及目的

针对改进后的保持架材料,选取2种保持架尺寸。首先进行短期跑合试验,通过低速动态(LSD)力矩仪,根据陀螺电机停惯时间和毫瓦计筛选出较好的保持架尺寸,再经主机用户确认并进行寿命考核试验,以验证保持架材料的长期稳定性。

2.3 保持架试验研究

钢球与沟道接触处的拖动和保持架与钢球相互作用的摩擦在决定保持架运动中起着关键作用[3]。长期经验表明,高速陀螺电机保持架与套圈匹配的主要因素是保持架的间隙(兜孔间隙和引导间隙)和润滑油的拖动力曲线。限于条件,以下仅研究保持架的最佳间隙。

2.3.1 试验步骤

(1)保持架经超声波清洗、抽提、烘干、真空浸油处理、甩油、分组包装。

(2)清洗试验用轴承零件及陀螺电机组件。

(3)装配、试运转、LSD力矩仪测试,调整预载。

(4)记录毫瓦计变化曲线。

(5)停止陀螺电机,测量停惯时间。

(6)重复试验3次,确认试验结果。

2.3.2 试验参数

用LSD力矩仪、毫瓦计及直流永磁无刷陀螺电机作为分析、试验手段。输出电压为40 V,改进后轴承转速为36 000 r/min,保持架材料为多孔材料(PI+PTFE),试验用油采用4129高低温仪表油,轴向载荷7 N、径向载荷0.7 N、保持架含油量4~8 mg等与原轴承保持不变。

2.3.3 试验结果

2.3.3.1 方案1

由图1可知,保持架兜孔轻微磨损,钢球跑合带较正常,且能清晰看见钢球和沟道上的油膜。若陀螺电机轴承经前期跑合后目测沟道油膜分布情况良好,则轴承完全能运行数万小时而不失效[4]。

图1 方案1轴承分解

2.3.3.2 方案2

图2 方案2轴承分解

由图2可知,保持架兜孔严重磨损,钢球发乌,外沟道上跑合印十分明显且跑合带较宽,内、外圈上已看不到清晰的油膜。经前期跑合后若目测沟道油膜分布情况不好,表明轴承表面化学特性不良,轴承若继续运行下去,则寿命不会很长[4]。

2.4 主机验证

为了验证方案1中保持架材料的长期稳定性和尺寸的合理性,装配了5个陀螺电机,经早期跑合进行 LSD力矩测试、停惯时间和毫瓦计测试。

2.4.1 LSD力矩测试

LSD力矩仪能在模拟轴承实际预载及低速条件下定性判别轴承常见故障。在低速下,轴承的润滑油膜很薄,造成钢球与沟道直接接触。在这种情况下,有2个作用力对低速力矩产生影响:一个是钢球与沟道接触区产生的滑动摩擦力;另一个是钢球和沟道因表面粗糙引起的几何轮廓力。滑动摩擦力矩显示轴承的加载情况,可用LSD力矩仪调整轴承预载,鉴定配对轴承的同轴度。几何轮廓力矩可显示钢球或沟道的表面粗糙度、损伤及粒子污染[4]。

3#陀螺电机的LSD力矩曲线如图3所示,其平均值为430 mV,且曲线波幅小。工艺上要求LSD力矩为300~700 mV,从曲线的波动范围来看,完全满足工艺要求。

图3 3#陀螺电机的LSD力矩曲线

2.4.2 停惯时间

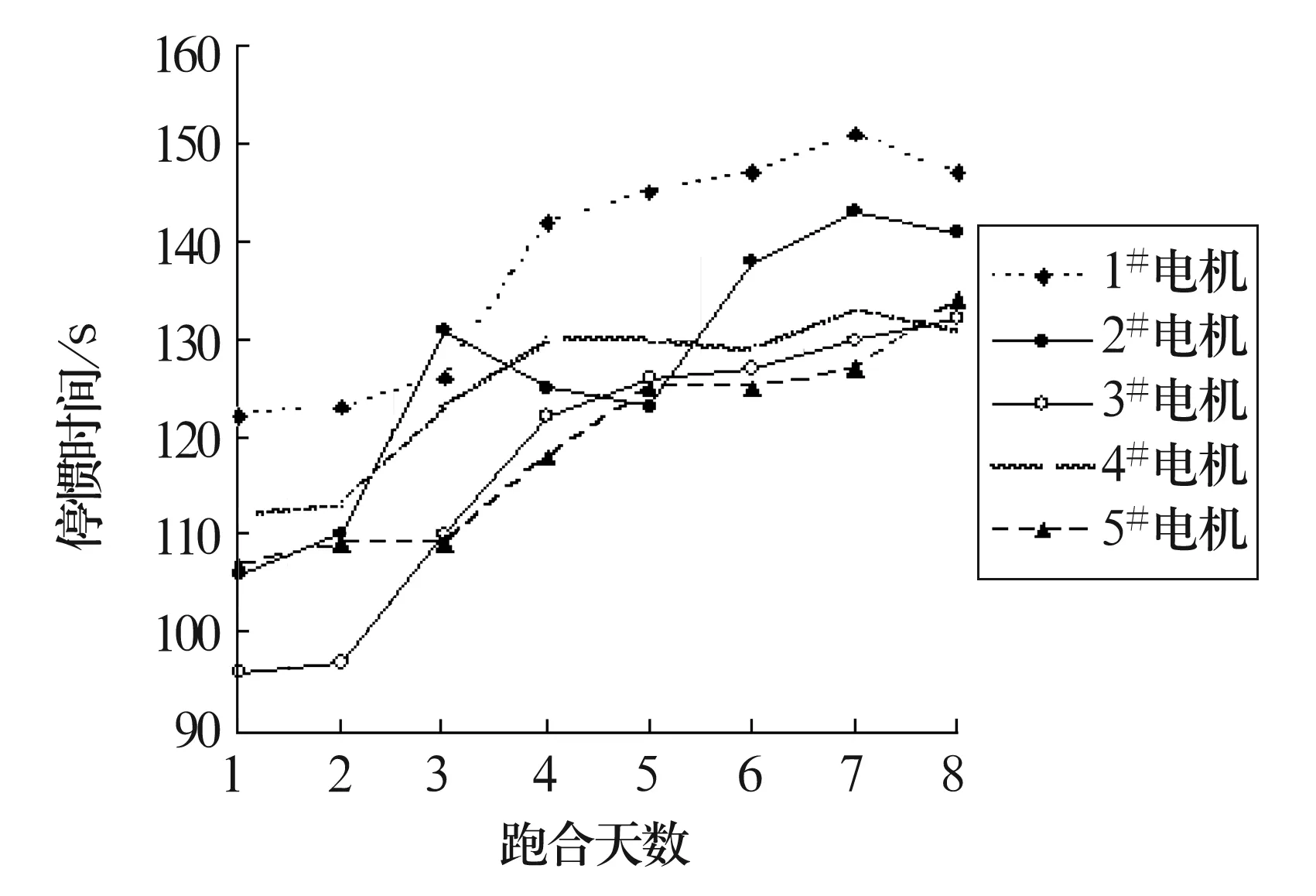

陀螺电机停惯时间如图4所示。由图4可知,5个陀螺电机停惯时间均不同程度呈增长趋势,2#陀螺电机停惯时间虽在第3~5天呈下降趋势,但比第1天的停惯时间长。工艺上要求停惯时间为120 s≤t≤180 s,从图中可知,5个陀螺电机停惯时间在8天后都在合格范围内。

图4 陀螺电机停惯时间

2.4.3 毫瓦计测试

毫瓦计是测量陀螺中磁滞电机输入功率微小变化的仪器,可检测陀螺电机潜在性能变化,尤其对陀螺电机高速工作时过润滑的检测具有显著效果,还可检测陀螺高速运转时保持架不正常运转造成的啸叫[4]。

1#~5#陀螺电机的毫瓦计曲线如图5所示。由图5可知,除2#陀螺电机的毫功率为50 mW左右外,其他4个陀螺电机的毫功率基本为30 mW左右,满足装配工艺上小于100 mW的要求。

图5 毫瓦计曲线

3 结论

(2)主机单位的装机试验证明改进方案成功可行。经近2万小时的寿命考核试验验证了保持架材料的长期稳定性。