特大型薄壁轴承套圈端面翘曲检测装置的改进

魏闯,宁仲,杨世谊,张举

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2. 浙江新昌皮尔轴承有限公司,浙江 新昌 312500)

特大型薄壁轴承套圈具有直径大、宽度小及壁薄的特点,在淬火后极易产生翘曲超差[1],磨削端面时若磁力过大也会造成翘曲超差。端面磨削是套圈磨加工中的第1道工序,端面是后续各工序的工艺基准面,若翘曲过大将会影响后续工序的尺寸精度。因此,在磨削该类型轴承套圈端面时,必须严格控制其基准端面的翘曲。

生产现场常用三点支承测量法检测轴承套圈端面翘曲[2],由于特大型薄壁轴承套圈的直径及质量较大,检测时操作人员劳动强度大,检测效率低,有时甚至无法转动套圈进行检测。另外,套圈转动时,定位支点还会对套圈端面产生划伤,影响轴承外观质量。因此,在原检测装置的基础上进行改进,以解决三点支承测量法在检测特大型薄壁套圈端面翘曲时产生的问题。

1 原检测装置

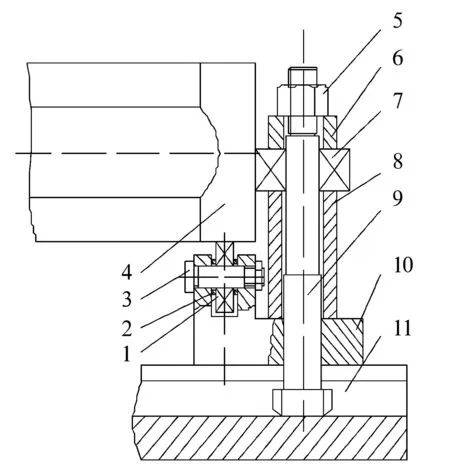

生产现场常用的轴承套圈端面翘曲检测装置如图1所示,主要由检测平台、等高支点座、径向定位环、T型螺栓、螺母、调整高度用套筒及检测仪表等组成。

原检测装置中,等高支点座支点及径向定位环与套圈端面及外径的摩擦方式为滑动摩擦。由于特大型薄壁套圈质量较大,套圈端面承受的摩擦力较大,套圈转动时端面易产生划伤,严重时可能导致套圈无法转动。

1—套圈;2—T型螺栓;3—螺母;4—短套筒;5—径向定位环;6—长套筒;7—等高支点座;8—检测平台

2 改进后检测装置

改进后的检测装置如图2所示,选择深沟球轴承外径面作为定位支点来定位套圈的端面及外径面。制作能够安装深沟球轴承的长心轴、短心轴及轴承支点座,同时选择合适尺寸的垫圈、套筒,通过螺母固定在检测平台上。

1—端面定位用深沟球轴承;2—垫片;3—短心轴;4—套圈;5—螺母;6—短套筒;7—径向定位用深沟球轴承;8—长套筒;9—长心轴;10—轴承支点座;11—检测平台

为防止长心轴在检测轴承套圈时受到径向力而产生倾斜,长心轴与轴承支点座心轴孔的配合选择为过渡配合。端面定位应选择外径尺寸与游隙一致,且外径跳动较小的深沟球轴承,与短心轴的配合选择为过渡配合,尽量减小因3点高度不一致导致的测量误差。另外,在使用该检测装置测量高精密套圈端面翘曲时应考虑深沟球轴承外径跳动导致的测量误差。

改进后检测装置的检测方式如下:在套圈基准端面与检测平台之间放置3个轴承支点座,每个轴承支点座的短心轴端均已通过短心轴和螺母装配上相同型号的深沟球轴承,以深沟球轴承外径面支承套圈的基准端面,调整轴承支点座,使深沟球轴承3个外径支承点形成同心圆并互成120°,并使深沟球轴承轴线在检测套圈的直径方向上。其中1个轴承支点座底端孔内装配有T型螺栓,另外2个轴承支点座底端心轴孔中分别装配有长心轴,每个长心轴从下到上安装有长套筒、深沟球轴承和短套筒。轴承支点座、长心轴及T型螺栓均通过螺母固定在检测平台上。在任意2个轴承支点座的中间配置有检测仪表,其测头始终指向套圈基准端面,转动套圈旋转一周,检测仪表最大值和最小值的差值即该套圈端面的翘曲值。

3 结束语

改进后的检测装置以深沟球轴承外径面支承定位、引导套圈旋转,彻底解决了检测特大型薄壁套圈端面翘曲劳动强度大、检测效率低及定位支点对套圈端面划伤等问题,提高了检测效率及轴承外观质量。