一种超精简易定心轴的开发

宁晋,冯纪伟,薛文方

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

轴承内圈滚道超精研主要有以外径面或内径面为定位基准这2种超精方式。以内径面为基准超精的主要工装为定心轴,定心轴的加工质量直接决定超精质量,定心轴装夹超精方式的设计基准与检测基准统一,适用于所有磨削工艺方法;而以外径面为基准超精的主要工装为无心夹具,主要适用于以外径面为基准的磨削工艺[1]。若以定心轴装夹方式超精,需要严格保证定心轴等工装与所加工轴承型号匹配,如果定心轴缺少相应型号且在处理紧急、小批量以及非标型号等需要快速反应的订单时,定心轴等工装的制作周期势必延误订单的交付。若以外径面为基准超精进行替代,采用无心夹具或滚轮装夹方式超精,一方面必须有配套的相应设备,另一方面由于该超精方式加工基准和设计基准不统一,要实现严格的精度要求,需要保证外径与滚道的同轴度精度指标达到较高要求,必定需要增加工序,进而增加生产成本,延长生产周期。因此,在定心轴装夹方式下超精,且需要快速反应、严格控制成本时,设计一种结构简单且便于就地取材的定心轴非常必要。

1 定心轴装夹超精研原理

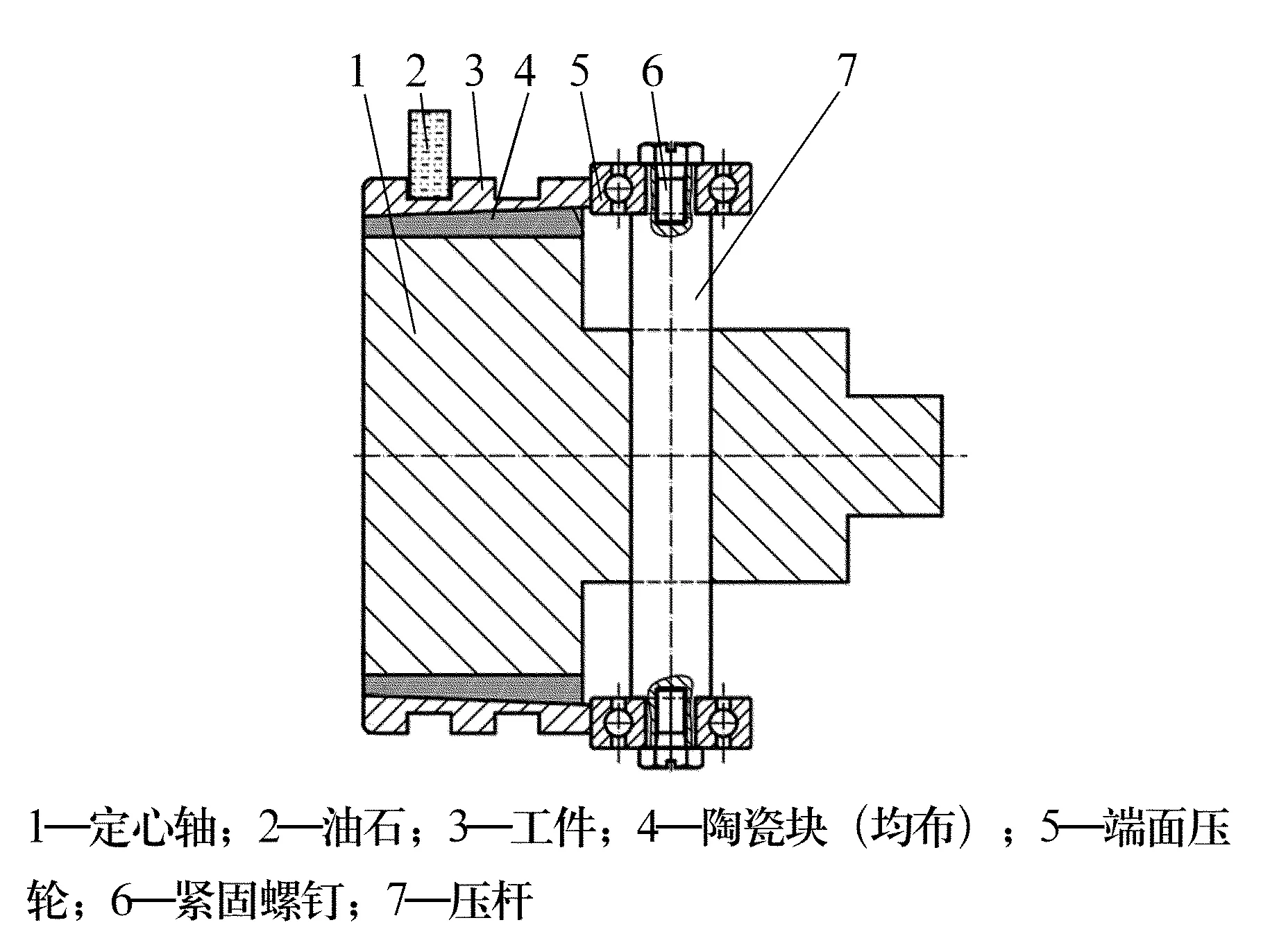

定心轴结构根据轴承内圈内径是否有角度,可以分为锥度心轴和圆柱心轴。定心轴的关键是保证定心轴作用表面与机床安装孔之间的同轴度要求,一般设计理论认为同轴度保持在0.012 mm以内是合格的。定心轴装夹超精研原理如图1所示[2]。

超精内圈滚道的定位夹紧过程为:工件上料到位→定心轴颈伸入内孔,实现定心→压轮端面压上,实现端面定位压紧→工件主轴带动工件旋转→油石压上,开始超精[3]。为了进一步提高定位精度,在设备条件允许的情形下也可以在定心轴上加设注油孔实现液压定位。

图1 定心轴装夹超精原理图

2 简易定心轴的设计

2.1 设计目标分析

1)定心轴需要实现与加工轴承内圈内径的基本尺寸一致,配合方式为间隙配合,最佳配合间隙控制为0.05~0.08 mm。因为间隙过小,工件偏斜容易造成轴承与定心轴之间难以自动脱离,甚至造成内径面的划伤;间隙过大,由于径向窜动量而容易造成超精精度指标不合格。

2)原定心轴加工精度高,简易定心轴设计最好是建立在原定心轴的基础上,一方面减少材料的利用,另一方面简化设计结构,降低加工难度和成本。

3)定心轴的材料最好与原有定心轴4个陶瓷块一样具有一定的自润滑性能,或者定心轴与加工件内径面之间能够形成比较好的润滑油膜,避免干摩擦状态。

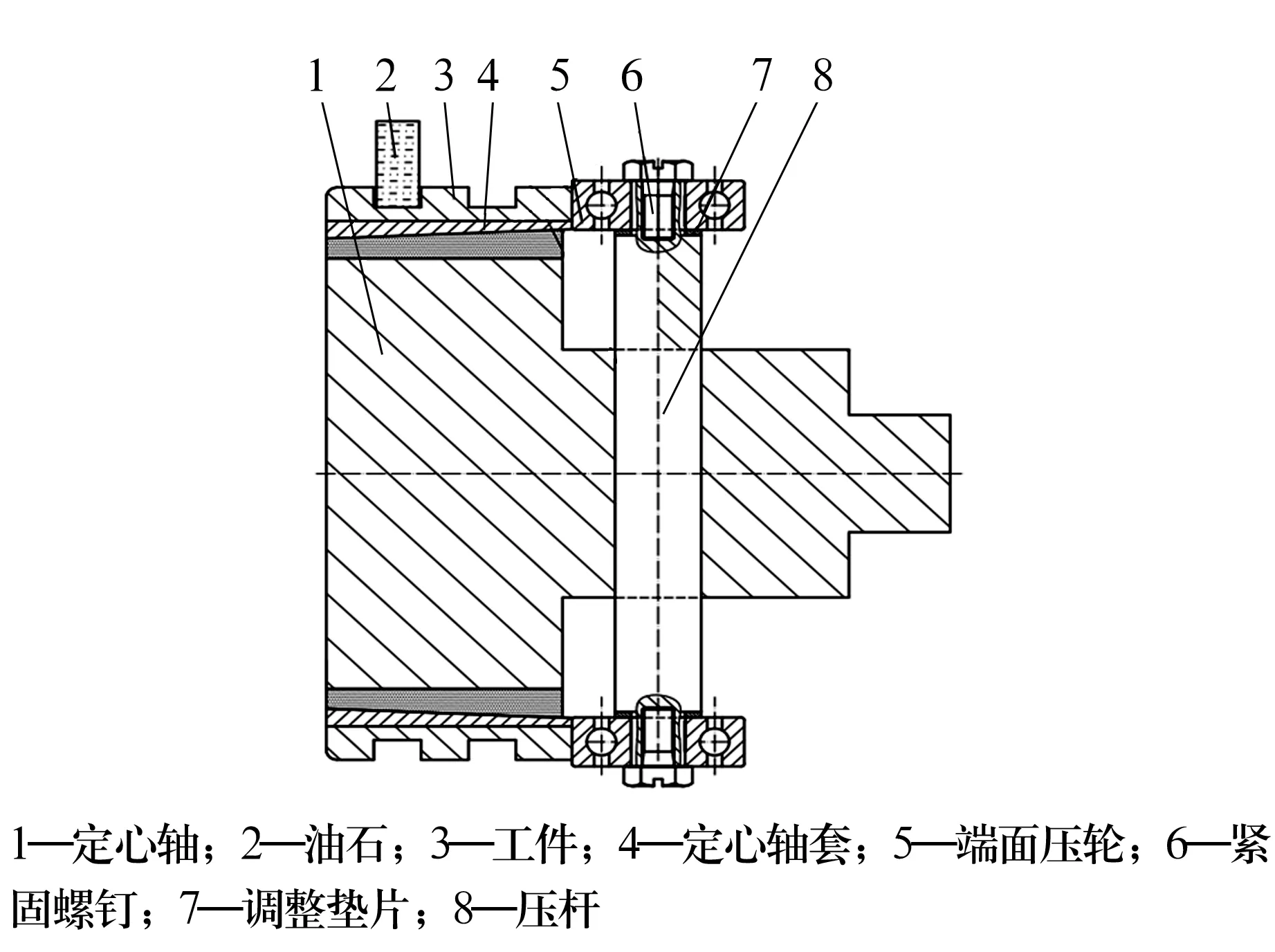

4)加工不同型号轴承内圈时,端面压轮及压杆需随之相应调整,一般端面压轮和压杆为每个型号单独配置,在没有相应型号配置时,可采用临近型号加调整垫片等措施实现端面定位。

2.2 改进后结构

改进后定心轴装夹超精如图2所示,此简易定心轴装夹工装由轴套和原定心轴组合而成。

图2 简易定心轴装夹超精原理图

根据原定心轴结构及所超精轴承内圈内径的形状,设计的定心轴套结构如图3所示。4种定心轴套结构分别适用于不同的场合:内直外直式适用于原定心轴为圆柱形、所加工内圈内径为直孔的情形;内直外锥式适用于原定心轴为圆柱形、所加工内圈内径为锥孔的情形;内锥外直式适用于原定心轴为锥形、所加工内圈内径为直孔的情形;内锥外锥式适用于原定心轴为锥形、所加工内圈内径为锥孔的情形。

图3 4种定心轴套结构

2.3 定心轴套参数分析

改进后简易定心轴装夹超精的关键是定心轴套的设计制造。

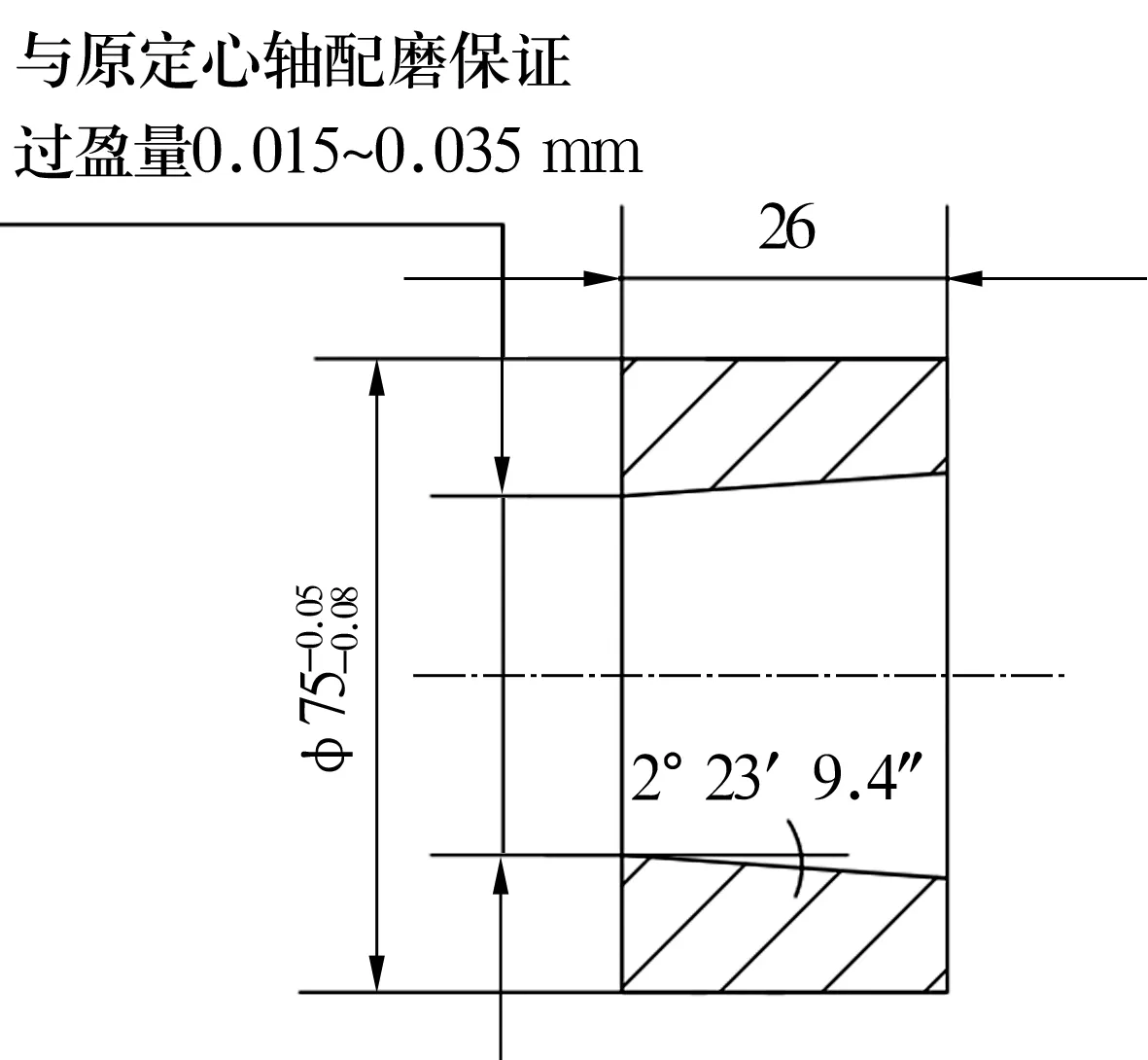

1)定心轴套内径与原定心轴形状完全一致,两者为轻微过盈配合,过盈量为0.015~0.035 mm。

2)定心轴套外径与加工内圈内径形状完全一致,两者之间为轻微间隙配合,配合间隙为0.05~0.08 mm。

3)为保证内圈内径面的外观质量要求,将定心轴套进行特殊处理,如磷化处理,实现自润滑性能;或者在设备允许的条件下,简易定心轴开设注油孔实现液压定位。

4)严格控制定心轴套的各项加工精度,尤其是外径和内径之间的厚度变动量,最好控制在3 μm以内。

5)定心轴套材料硬度选择与所超精工件接近,由于润滑和超精加工作用力较小,1~2年内无需考虑定心轴套磨损导致的间隙变化问题。

3 应用效果

设计加工了5个产品型号的简易定心轴,在超精实践中取得了理想的超精效果。以超精圆锥滚子轴承31315直孔内圈为例分析,通过设计、加工定心轴套,其结构如图4所示,安装使用后,500件内圈超精后各项精度满足工艺要求的合格率达到100%。

4 结束语

针对轴承内圈定心轴装夹超精研的工艺特点,开发了一种简易定心轴系列超精工装,实现了对定心轴的范围补充,对相应定心轴缺少且处理紧急、小批量以及非标型号等需要快速反应的订单时具有一定参考意义。

图4 锥孔心轴改制为直孔心轴定心轴套结构图