55#钢锻后空冷工艺的探讨

焦晶明,易龙吟,陈军

(恩梯恩LYC(洛阳)精密轴承有限公司,河南 洛阳 471023)

55#钢锻件在高频感应淬火前要求铁素体晶粒度≥3级,为便于锻件车削,要求硬度为13~23 HRC,因此,一般采用锻后正火和锻后调质工艺来实现。为了节约成本,减少工序,充分利用锻造后的余温,现对锻后空冷工艺进行研究,以使空冷后的锻件组织达到锻后正火的组织,满足技术要求。锻后空冷的关键是冷却速度的选择,合适的冷却速度能够使铁素体含量下降,细化晶粒尺寸[1]。下文在1 100 t热模锻压力机上模拟锻造过程,以不同的冷却速度进行锻后工件的冷却试验、分析,以优化锻后空冷工艺。

1 试验方案

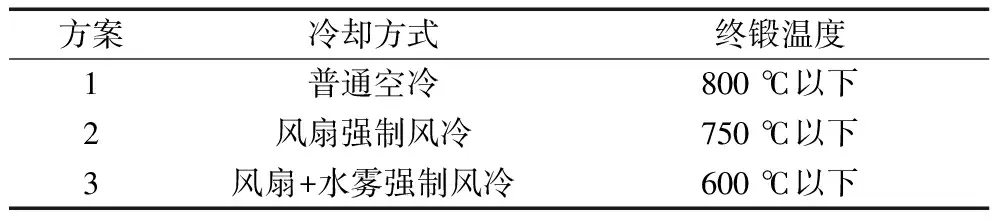

试验用55#钢的化学成分见表1。试样为Φ50 mm×100 mm的棒料,在1 100 t热模锻压力机上进行试验,采用中频感应加热试样至(1 150±50) ℃后进行锻造加工,工艺流程为:加热→镦粗→预成形→成形→切边→入传送带→入筐。终锻温度控制在850 ℃以上,然后通过控制风量大小、水雾强弱、传送带的速度等,分别按不同的冷却方式(表2)控制入筐温度(终锻温度)。每种冷却方式下取样3个,全部经过切割、金相研磨、抛光、浸蚀后在显微镜下进行组织观察,并采用金相评级软件对晶粒度进行评级,同时采用洛氏硬度计(HR-430MR测量仪)对试样进行硬度测定。

表1 55#钢的化学成分 w,%

表2 不同冷却方案

2 试验结果及分析

对3种方案下的9个试样依次编号,经切样分析晶粒度如图1所示。终锻温度、晶粒度、硬度见表3。

图1 试样组织形貌

从试验结果可以看出,加大锻造后的冷却速度可以起到细化铁素体晶粒的作用,这是因为利用结晶生核、长大现象进行晶粒细化时,随着温度的降低,铁素体首先在奥氏体晶粒边界处析出,随着温度的慢慢冷却,铁素体晶粒慢慢长大,当两个晶粒边界重合时,晶界能降低,随着晶粒的不断长大,两个晶粒就变成一个晶粒,此时如果提高钢材的冷却速度,就能很好地抑制铁素体晶粒的长大趋势,起到细化晶粒的作用[2]。随着晶粒的细化,锻件的硬度也呈现增大趋势,晶粒度级别越高,材料硬度越高[3]。

3 结束语

对于55#中碳钢来说,锻造后冷却速度与晶粒的细化程度和硬度存在一定的关系,加快终锻温度至600 ℃的冷却速度,可以实现铁素体晶粒度≥3级,硬度达到13~23 HRC的要求。