某车型机舱热管理仿真分析及优化

肖 能,王小碧,史建鹏

(东风汽车公司技术中心,武汉 430070)

某车型机舱热管理仿真分析及优化

肖 能,王小碧,史建鹏

(东风汽车公司技术中心,武汉 430070)

本文采用CFD仿真分析方法对汽车发动机舱内流场和温场进行仿真分析,考虑热对流与热辐射的影响,并与试验结果进行对比,误差控制在10%以内,满足发动机舱热管理工程设计的需求;并在此基础上提出冷却模块中置与偏置两种改进方案,通过对比选出效果较好的偏置方案进行下一轮优化仿真分析;在第二轮偏置方案的基础上进行优化改进后,机舱内部流场得到改善,各零部件温度达到了设计目标的要求。

热管理;CFD;发动机舱;优化

1 引言

随着汽车工业技术水平的发展,现代汽车机舱内部结构布局越来越紧凑,从而对发动机舱的散热性能提出了更高的要求。车前格栅开口位置与进气面积、冷却模块性能、发动机舱类各零部件的相对位置等因素,都影响着机舱内部的散热性能,因此必须采取有效地措施来进行汽车发动机舱热管理的分析与设计。

事实证明,CFD仿真分析方法是低成本、高效率进行汽车设计开发的一种有效手段。采用CFD仿真分析方法进行汽车发动机舱热管理仿真分析,能够直观地得到机舱内部流场和温度分布情况,从而快速找到问题,合理优化内部流场,避免发动机舱内部形成流动死区和局部温度过高,从而可以有效减少研发周期,节约试验成本。

本文采用Star-CCM+软件对某自主品牌轿车的发动机舱热管理问题进行了仿真分析,先将仿真分析结果与初期设计车型机舱热管理试验结果进行对比分析,然后在此基础上对不同进气格栅、不同冷却模块位置的仿真分析结果进行了对比分析,然后选出机舱内布局比较合理的方案进行下一步优化设计。

2 计算模型与边界条件

2.1 几何模型与网格划分

汽车发动机舱热管理分析的模型包括车身外部、发动机舱内钣金件、进气格栅、冷却模块、发动机、变速箱、蓄电池,进排气系统、ECU、转向机等影响前舱空气流动的主要部件,在Star-CCM+中进行包面处理,同时兼顾计算精度和计算机硬件,调整网格疏密度,在机舱内部重要的位置进行网格细化,最终生成的机舱内部网格如图1所示。

2.2 边界条件

本次计算60 km/h爬坡工况,同时考虑热对流和热辐射两种传热方式。数值风洞入口根据试验工况设定速度入口和环境温度,出口设定压力出口和环境温度;冷凝器和散热器采用多孔介质模型来模拟,其惯性阻力系数和粘性阻力系数通过试验数据拟合而来,同时冷凝器及散热器换热量设定为固定值;风扇采用MRF算法;机舱内热源表面由试验测量结果设定为温度边界;其他零部件表面设定为绝热边界条件,并设置材料的辐射参数。

3 原方案仿真结果与试验对比

原方案仿真工况与试验工况相对应,分析了爬坡工况,分别对流场和温场仿真结果进行了分析,指出需要进行优化改进的位置,并将温场结果的试验测点结果进行对比。

3.1 原方案流场仿真结果

图2所示为爬坡工况时的机舱截面速度矢量图,从图2(a)中可以看出流过散热器的热风经风扇作用后从空滤侧面大量吹过,同时受热辐射的影响,容易造成空滤温度过高,影响发动机动力性能。从图2(b)中可以看出风扇和发动机本体距离过近,造成进气歧管对气流阻碍作用较大。

3.2 原方案温场仿真结果与试验对比

原方案机舱内温场仿真结果如图3所示,从图中可以看出,空滤大部分都处于高温区域,会造成发动机进气温度过高,影响动力性能。同时,蓄电池也处于局部高温区,加上其自身散热,容易造成蓄电池温度过高。

图4所示为爬坡工况下测点温度试验值与仿真值的对比,从图中可以看出,发动机舱内部主用零部件温度与试验测点温度相比误差整体控制在10%一下,满足发动机舱热管理设计的需求。发动机舱热管理CFD仿真几何结构复杂,计算结果精度与网格数量息息相关,由于计算资源有限,本次计算网格数量控制在千万以下,若在此基础上细化机舱内部重要区域网格,计算误差还会进一步降低。

4 改进方案仿真结果对比

4.1 改进方案

针对机舱热管理仿真中出现的问题,提出优化改进方案。经过以上分析已经知道,冷却模块与发动机本体之间距离过近,因此新方案中将冷却模块前移一定距离,如图5所示,前保险杠与格栅也相应移动,为了兼顾外观需求,同时修改了格栅外形,新格栅进气面积有所减少。原方案中冷却模块处于偏置状态,改进方案中将采取冷却模块中置与偏置两种情况,如图6所示,在两种中选出最优方案继续进行优化改进。另外,空滤、蓄电池、ECU位置等也有所调整。

4.2 改进方案结果对比

4.2.1 冷却系统进气量对比

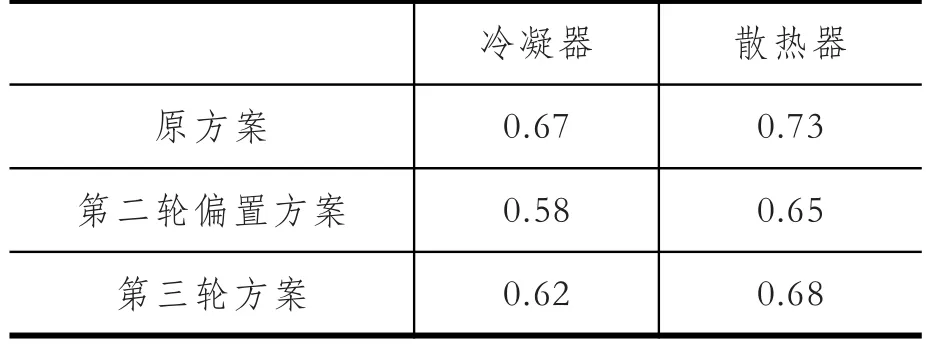

由于新方案与原方案相比,格栅进气面积有所减少,因此机舱内进气量会相应降低,必将对机舱内温度场的分布带来较大的影响。改进方案与原方案进气量对比结果如表1所示。从表中可看出,两种新方案冷却系统进风量相差不大,但都低于原方案。

表1 冷却系统进气量对比

经过分析可知,由于格栅进气面积的降低,对进气量带来一定的影响。另一方面,新方案中冷却模块导流板张开角度偏小,不能完全覆盖格栅进气,从而未能起到有效导流作用。

4.2.2 流场对比

新方案中冷却模块中置速度矢量图如图7所示,冷却模块偏置速度矢量图如图8所示。从图中可以看出,两种方案和原方案相比,由于冷却模块与发动机之间的距离有所增大,进气歧管对气流的阻碍作用有所减小,其中偏置方案效果更加明显;另外,经过散热器后的高温气流对空滤的影响也大大减少,避免了对发动机进气量的影响,提高动力性能。但两新方案与原方案相比,图中所示位置气流发生了泄漏,导致发动机舱进气量的减少,说明冷却模块的导流板还需要进一步优化。

4.2.3 温度对比

两新方案机舱内温度场仿真结果如图9、10所示,与原方案温度场对比可以发现,由于两新方案机舱进气量有所降低,导致新方案机舱内部温度整体偏高。

两新方案仿真各部件最大温度结果对比如图11所示。从图中可以看出,两个新方案ECU、电机、选换挡软轴仿真温度结果相差不大;冷却模块中置方案中,转向机最大温度比偏置方案中低,而蓄电池最大温度比偏置方案中高。

5 优化分析

通过以上改进方案对比分析可知,冷却模块偏置方案进气量与中置方案相差不大,但偏置方案中仅有一侧导流板,优化空间更大;另外,从发动机舱内流线图中可以看出,偏置方案中发动机周围气流分布更加合理,因此进一步优化改进方案选择冷却模块中置方案进行。

5.1 模型优化

由第二轮冷却模块偏置方案分析结果显示,在格栅与导流板改动的影响下,发动机舱进气量降低,由于外观限制,格栅无法再做变动,因此将优化导流板以提高机舱进气量,如图12所示。另外,在第二轮冷却模块偏置方案分析中,蓄电池与转向机温度明显偏高,需要降低其温度以满足许用温度的要求,因此在上一轮蓄电池与转向机温度过高处添加隔热罩,如图13、图14所示。

5.2 冷却系统进气量对比

第三轮优化方案与第二轮中冷却模块偏置方案机舱进气量结果对比如表2所示,从表中可以看出,经过导流板的优化改进,第三轮进气量比第二轮中偏置方案有所提高。

表2 冷却系统进气量对比kg/s

5.3 温度对比

第三轮优化后机舱内温度场仿真结果如图15所示,与原方案和第二轮方案对比可以看出,经过优化后,机舱进气量的提高显著降低了机舱内部的整体温度,尤其是机舱左侧空滤和蓄电池所处区域温度得到了明显的改善。

第三轮优化方案与第二轮中冷却模块偏置方案中机舱内零部件最大温度对比结果如图16所示。从图中可以看出,经过优化改进后,在隔热罩的导流与隔热作用下,转向机与蓄电池温度明显降低,效果显著。另外,ECU与软轴温度略有降低,电机温度变化不大。由此可见,在机舱热管理分析中,采用CFD仿真方法进行仿真设计能够起到显著的作用。

6 结论

经过以上分析对比研究可以看出:

(1)发动机舱热管理分析考虑热对流与热辐射影响时,原方案仿真分析结果与试验结果误差控制在10%以内,能够满足汽车发动机舱热管理工程设计的需要;

(2)格栅进气面积与冷却模块导流板对机舱进气量影响明显;

(3)冷却模块与发动机本体之间的距离对发动机周围气流分布影响明显;

(4)采用CFD仿真分析方法,能够有效优化发动机舱内气流分布,改进机舱内温场分布,防止零部件温度过高。

[1]陶文栓.数值传热学[M].西安:西安交通大学出版社,2001.

[2]陶文栓.传热学[M].西安:西安工业大学出版社,2006.

[3]王若平,汽车空调[M].北京:机械工业出版社,2007.6.

[4] John D.Anderson.Computational Fluid Dynamics (吴颂平译).北京:机械工业出版社,2007.6.

[5] Edinilson Alves Costa.CFD Approach on Underhood Thermal Management of Passenger Cars and Trucks[J], 2003-01-3557.

专家推荐

史建鹏:

本文采用CFD仿真分析方法对汽车发动机舱内流场和温场进行仿真分析,通过试验验证,误差控制在10%以内;并用此方法计算不同优化方案的效果,找出敏感的影响因素。该文对车辆发动机舱热管理问题进行了仔细研究,具有很好的参考价值,建议收录。

Simulation Analysis and Optimization of a Vehicle Thermal Management

XIAONeng,W ANG X iao-bi,S HI J ian-peng

(Dongfeng Motor Corporation Technical Center, Wuhan, 430070, China)

This paper analyses the flow field and temperature field in a vehicle underhood based on CFD method, condersing the effect of convection and radiation, then compares the results with the experiment and the error is less than 10% which is suitable for the engineering design requirements of underhood thermal management; based on this, two improved schemes of the mid and bias cooling module are put forward, then contrasted and chosen the better bias scheme for the next simulation analysis; after optimization based on the bias scheme in the second round, the flow field in the underhood is improved and the component temperature meets the design requirements.

thermalmanagement;CFD;underhood;optimization

U462

A

1005-2550(2014)05-0056-06

10.3969/j.issn.1005-2550.2014.05.012

2014-09-01