基于AdvantEdge FEM的阀体镗削精加工过程仿真分析*

曾林林,周利平,刘小莹,张海生

(西华大学 机械工程与自动化学院,成都 610039)

基于AdvantEdge FEM的阀体镗削精加工过程仿真分析*

曾林林,周利平,刘小莹,张海生

(西华大学 机械工程与自动化学院,成都 610039)

阀体关键部位的加工质量是制约阀门使用性能的重要因素,因此,在阀体加工过程中,对其配合面和密封面的尺寸精度和表面质量要求较高。利用金属切削工艺有限元分析软件AdvantEdge对阀体配合部位镗削精加工过程进行仿真,能够有效的模拟切削过程中刀具所受切削力和切削温度随时间的变化。并在此基础上结合单因素法,分析了不同切削参数条件下刀具所受力、受热变形对阀体被加工表面质量和精度的影响。分析结果为实际阀体关键部位精加工切削用量的选择提供参考。

阀体;镗削;精加工;AdvantEdge;切削参数

0 引言

阀体是阀门组件中的关键元件,其在阀门配套设备中的加工难度最大,而在阀体的制造加工过程中,配合面、密封面等关键部位的加工质量的好坏决定了阀门的整体使用性能。镗削是阀体配合面精加工的主要加工手段,但镗削过程中刀具的磨损和变形对被加工阀体的表面粗糙度和尺寸精度的影响较大[1-2]。随着计算机技术的不断发展,利用有限元分析技术对切削加工过程进行模拟仿真越来越广泛。陆郁等利用有限元软件Advantedge研究了机加工工艺参数对某缸体曲轴孔的精镗加工切削性能的影响[3];刘汇源等研究了密封球阀球体密封面精加工技术,提出了球体密封面研磨工艺参数值[4];高培军等采用模态分析、瞬态响应分析等有限元分析方法,对阀体加工过程的变形规律及切削力状况进行了分析[5]。采用有限元软件模拟阀体的切削加工,部分代替实际切削实验,将节省大量的资源。通过前期多次切削试验验证,AdvantEdge软件的切削仿真结果与实际加工情况比较吻合,因此本文采用AdvantEdge模拟仿真了阀体配合面精加工过程中,刀具所受切削力和切削温度随时间的变化,进而分析不同切削参数条件下,刀具受力受热变形、磨损等对阀体加工表面质量和精度的影响。

1 阀体镗削精加工关键参数确定

1.1 刀具材料及其几何角度的选择

刀具材料切削性能的好坏直接影响加工精度和表面质量[6]。目前行业中常用的刀具材料主要有:高速钢、硬质合金、PCBN(立方氮化硼)、金刚石等。阀体精加工阶段的切削用量小,关键表面尺寸精度和表面粗糙度要求高,用立方氮化硼刀具加工阀体,不仅工件的加工精度高、表面质量好,而且生产效率高、刀具寿命长;并结合工件材料的强度等因素,选择刀具材料为立方氮化硼[7]。

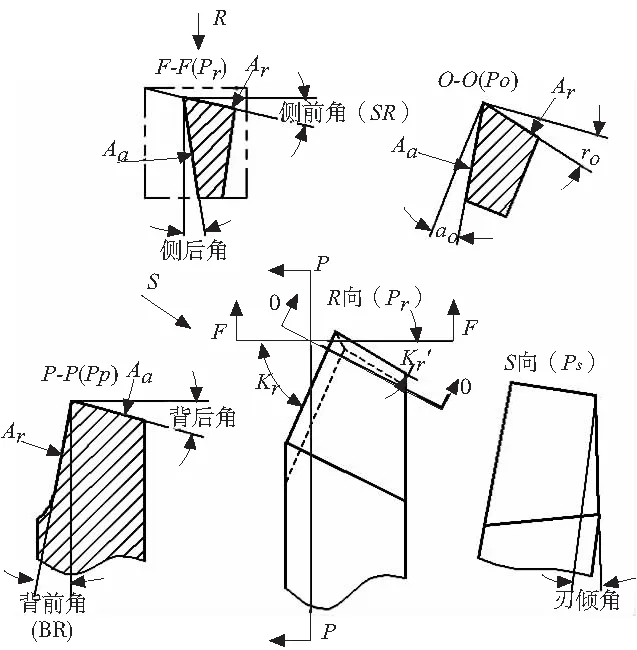

刀具几何角度对切削力和加工质量有重要影响。在刀具几何角度中主要考虑主偏角(κr)、前角(γo)、后角(αo)、刃倾角(λs)等四个角度,参考《机械加工工艺手册》中推荐的刀具几何角度范围,并综合考虑切削过程中刀具所受力、排屑和刀尖强度等,选择刀具几何角度为:κr=90o、γo=-5o、αo=10o、λs=5o。由于AdvantEdge中设置的刀具角度:BR (背前角)和SR (侧前角),使用美国标准采用假定进给(Pf)、切深剖面(PP)参考系,根据刀具在主剖面(PO)和进给、切深剖面参考系中的标注角度关系,如图1所示,进行刀具角度的转换。

图1 刀具的标注角度

得到如下转换关系:

tan(BR)=tanγo·sinκr+tanλs·cosκr

(1)

tan(SR)=tanγo·cosκr-tanλs·sinκr

(2)

计算得AdvantEdge中刀具几何角度:背前角BR=-5°,侧前角SR=-5°,余偏角Lead Angle=-5°。

1.2 阀体切削用量的选择

参考机械加工工艺手册[8]中,卧式镗床的精镗镗削用量的选择范围,设置切削速度v=60~150m/min,进给量f=0.15~0.5mm/r,背吃刀量ap=0.4~1.2mm。采用单因素分析法,研究切削三要素对刀具的影响。设置仿真方案,共分为三组,每组4对数据。如表1所示。

表1 切削用量单因素方案表

1.3 阀体零件镗削精加工要求

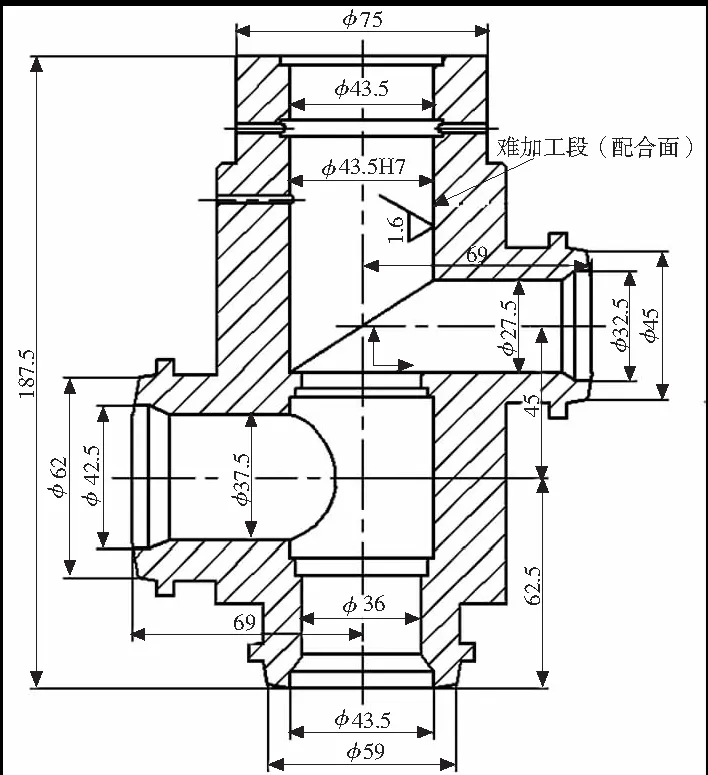

被加工阀体结构如图2所示。阀体材料为15NiCuMoNb5(Wb36),是一种高强度、可焊性好的耐高温高压、Ni-Cu-Mo低合金结构钢,具有良好的切削加工性,且此材料可以100%回收再利用。

图2 阀体零件结构

本文所研究的是阀体与阀芯配合表面的镗削精加工,该内孔尺寸精度为H7,表面粗糙度为Ra1.6。

2 阀体镗削精加工过程有限元仿真

2.1 模型建立

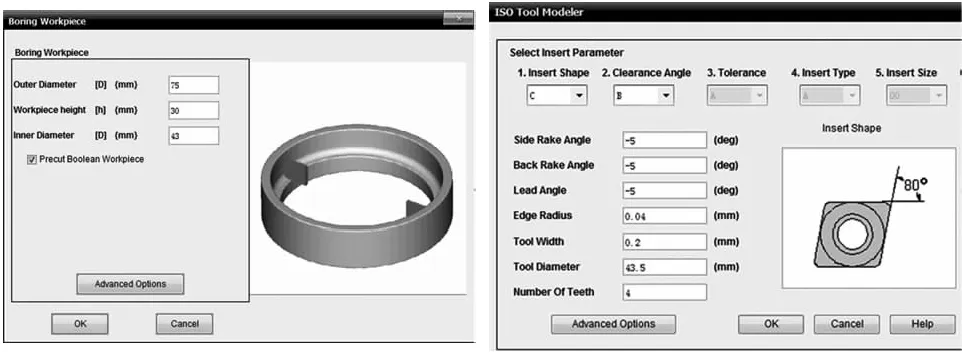

采用标准与自定义功能建立工件和刀具模型。根据工件的毛坯尺寸,建立工件模型,如图3所示,内径d为43mm,外径D为75mm,高度h为30mm。刀具模型如图4所示:切削刃数目为4,侧前角side rake angle为-5°,背前角back rake angle为-5°,余偏角lead angle为-5°,刀具直径tool diameter为43.5mm(零件尺寸)。工件材料为WB36(15NiCuMoNb5),刀具材料为PCBN(立方氮化硼)[9]。刀具-工件材料性能如表2、3所示。

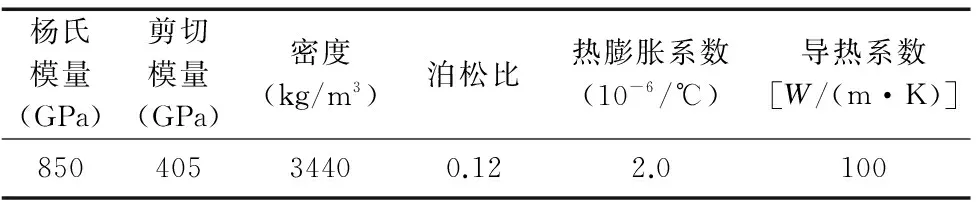

图3 工件模型建立 图4 刀具模型建立 表2 PCBN刀具材料性能

杨氏模量(GPa)剪切模量(GPa)密度(kg/m3)泊松比热膨胀系数(10-6/℃)导热系数[W/(m·K)]85040534400.122.0100

表3 WB36工件材料性能

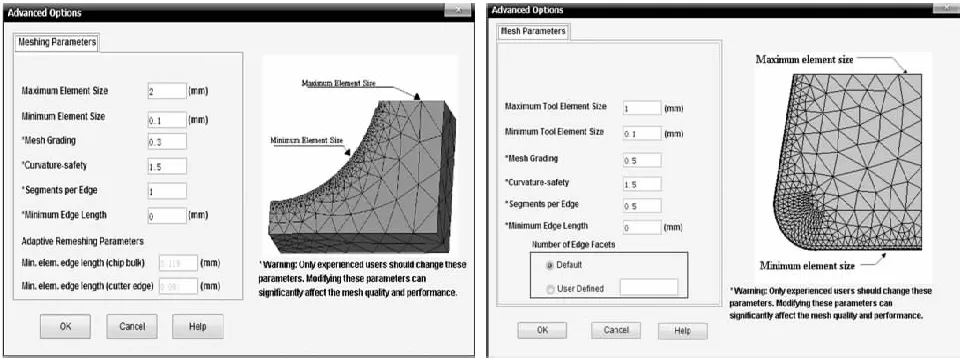

2.2 网格划分

为了得到最优网格,本次研究采用网格重划分和自适应网格技术,工件网格划分参数设置如图5所示:最大单元尺寸2mm,最小单元尺寸0.1mm,网格划分等级0.3。刀具网格划分参数设置如图6所示:最大单元尺寸1mm,最小单元尺寸0.1mm,网格划分等级0.5。刀具和工件接触区域的网格划分更密一些,切削刃网格最小值为0.091mm。

图5 工件网格划分 图6 刀具网格划分

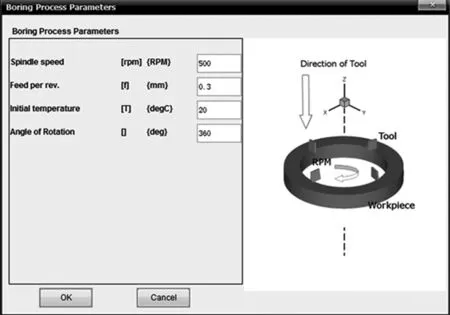

2.3 参数设置及仿真分析

为了获得更加精确的仿真结果,仿真模型选择Standard模式。仿真初始温度设为20℃。镗削仿真的切削参数(主轴转速、进给量、切削初始温度、切削加工弧度)设置如图7所示,切削参数按照表1中数据及分组情况进行设置。设置完毕后分组进行仿真分析。

图7 切削参设置

3 后处理数据分析

运用Advantedeg FEM软件进行仿真分析,得到不同切削参数(切削速度、进给量、背吃刀量)情况下,阀体镗削过程中刀具温度和所受切削力的变化。

3.1 不同切削参数下刀具切削力的变化

3.1.1 进给量(Z向)对刀具切削力的影响

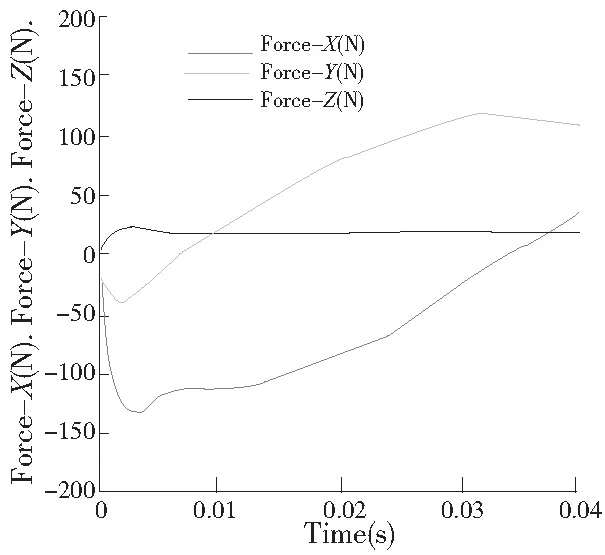

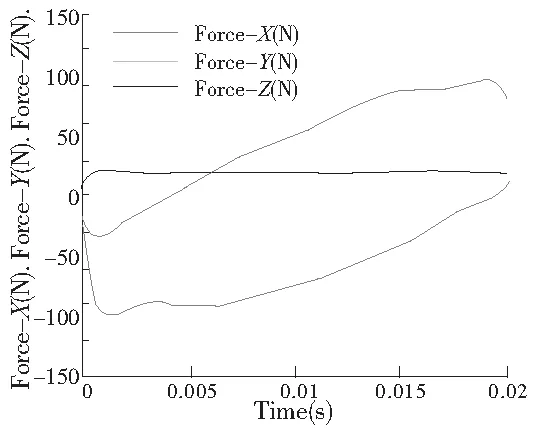

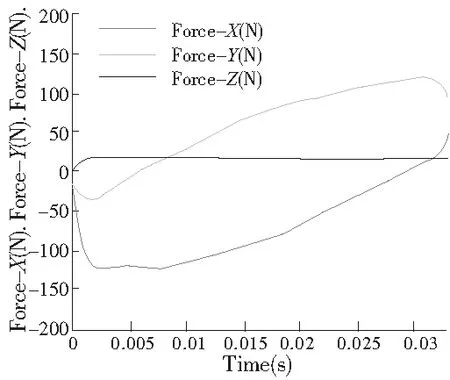

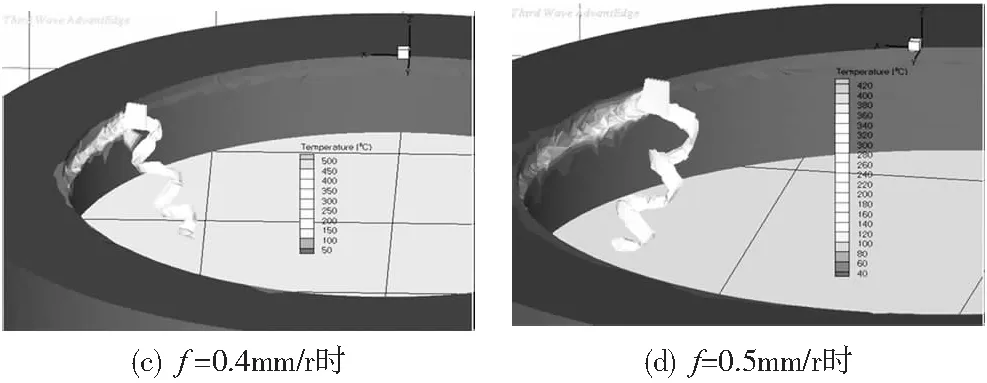

切削速度v=60m/min,背吃刀量ap=0.2mm,进给量f=0.2、0.3、0.4、0.5mm/r时,切削力变化情况如图8a~8d所示。

(a)f=0.2mm/r时

(b)f=0.3mm/r时

(c)f=0.4mm/r时

(d)f=0.5mm/r时图8 进给量与切削力关系

根据图8a~8d,切削速度和背吃刀量一定,进给量逐渐增加,Z方向力Ff(进给抗力)一直维持在10N左右。X和Y方向的力FC和FP(主切削力和切深抗力)随着镗刀在阀体内加工方向的变化,力的方向也发生变化;随着进给量的增加,切削力FC和背向力FP逐渐增加。因此在v和aP一定后,应选取较小的进给量f。

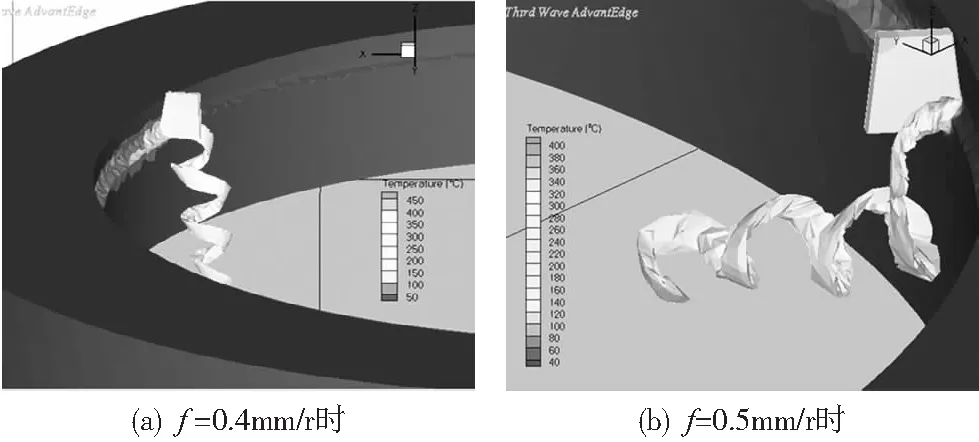

3.1.2 背吃刀量(Y向)对刀具切削力的影响

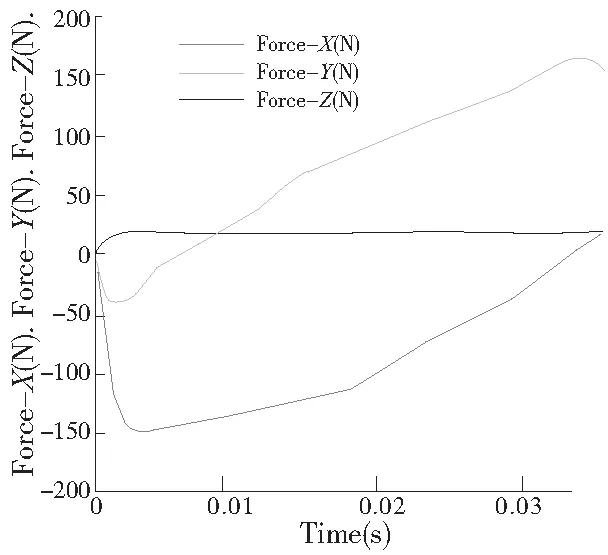

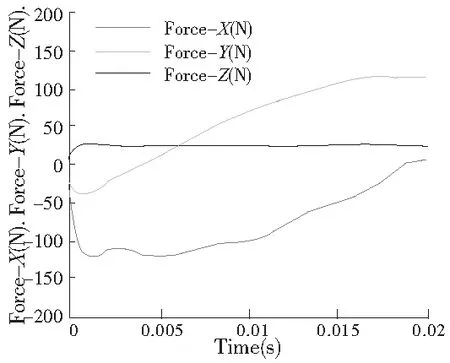

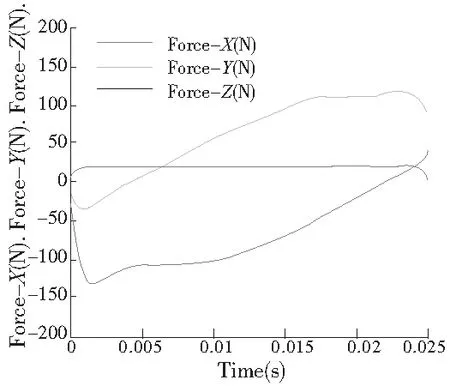

切削速度v=110m/min,进给量f=0.2mm/r,背吃刀量aP=0.4、0.5、0.6、0.8mm时,切削力变化情况如图9a~9d所示。

(a) ap=0.4mm时

(b) ap=0.5mm时

(c) ap=0.6mm时

(d) ap=0.8mm时图9 背吃刀量与切削力关系

根据图9a~9d,当切削速度和进给量一定时,背吃刀量逐渐增加时,Ff(Z方向)逐渐增加,当aP在0.4~0.6mm之间时,Ff变化趋于平稳。随着背吃刀量的增加,FC(X方向),FP(Y方向)也增加。因此,在阀体精镗时应选择较小的背吃刀量。

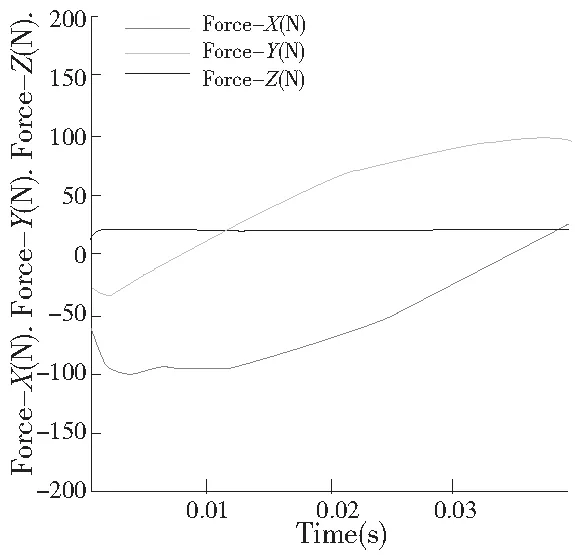

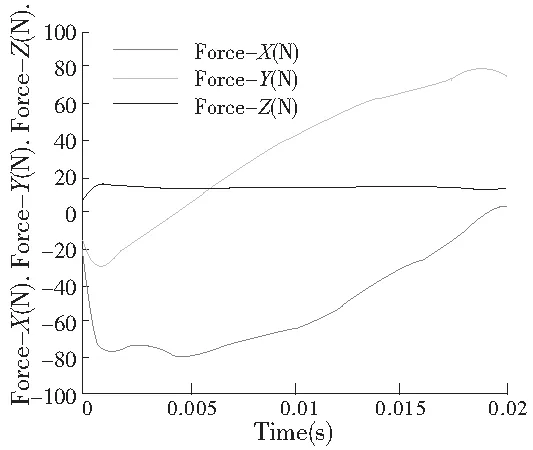

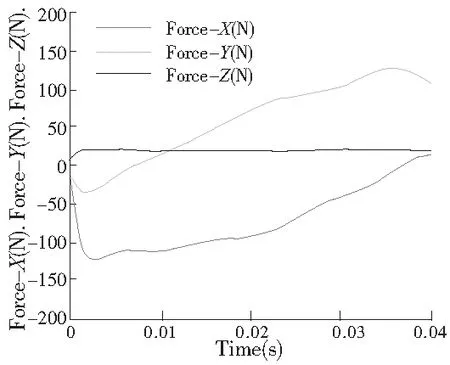

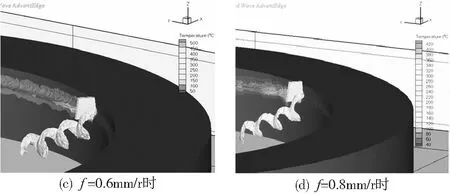

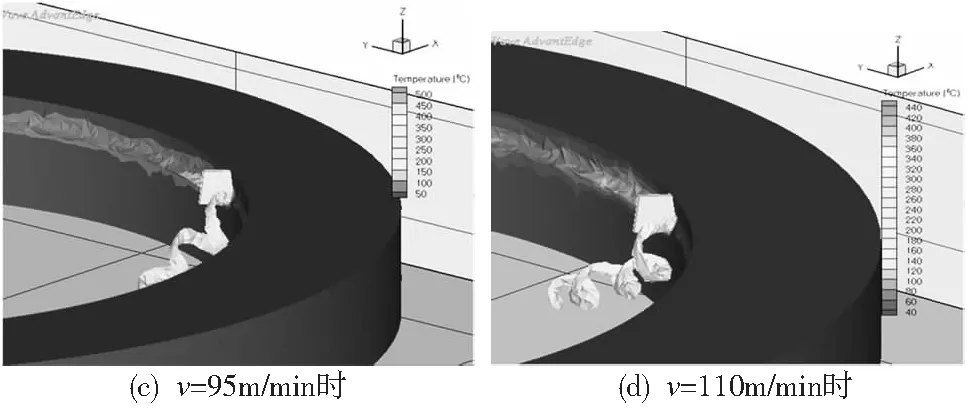

3.1.3 切削速度(X向)对刀具切削力的影响

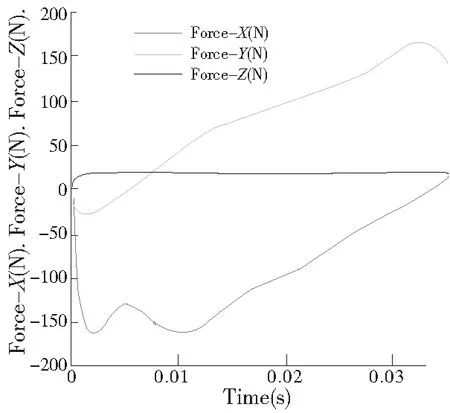

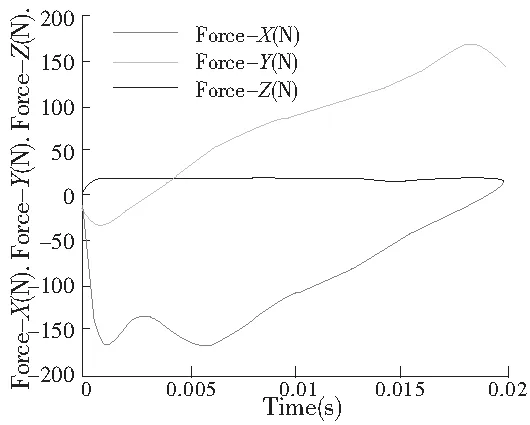

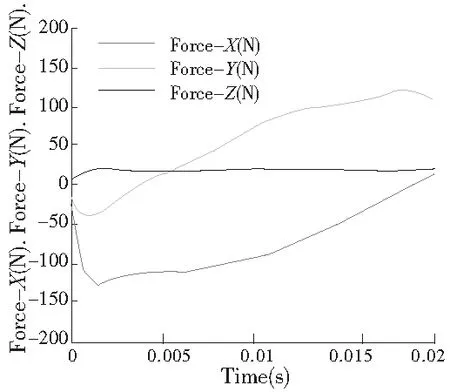

切削速度v=55、70、95、110mm/min,进给量f=0.3mm/r,背吃刀量ap=0.5mm时。切削力变化情况如图10a~10d所示。

(a) v=55m/min时

(b) v=70m/min时

(c) v=95m/min时

(d) v=110m/min时图10 切削速度与切削力关系

根据图10a~10d,当进给量和背吃刀量一定后,随着切削速度的增加,Ff基本保持在20N左右。切削速度逐渐增加,FC和FP逐渐变大,随后FP又缓慢下降,而主切削力FC在固定值120~130N之间徘徊。因此,在选择切削用量时,可以选择较大的切削速度。

3.2 不同切削参数下刀具温度的变化

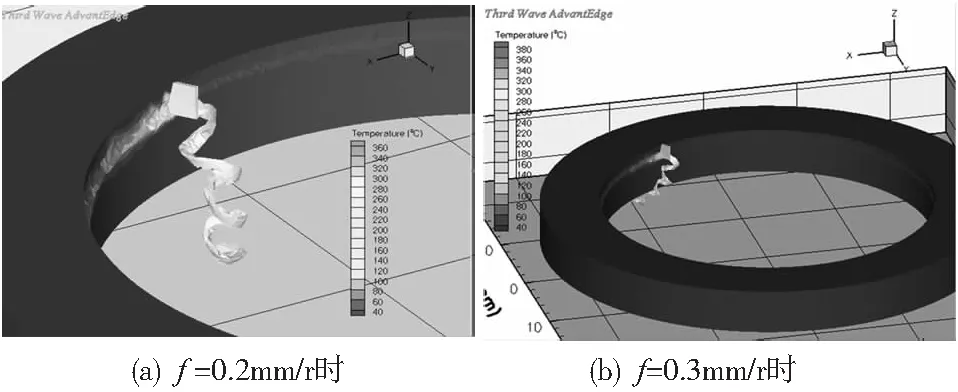

3.2.1 进给量(Z向)对刀具温度的影响

切削速度v=60m/min,背吃刀量ap=0.2mm,进给量f=0.2、0.3、0.4、0.5mm/r时,刀具刀尖温度变化情况如图11a~ 11d所示。

图11 进给量与刀具温度关系

根据图11a~11d,当背吃刀量和切削速度一定后,随着进给量的增加,刀具的最高温度逐渐增加,并在350~500℃之间变化;进给量增加,镗刀克服工件塑形变形所做的功就增加,切削热增加,考虑到加工质量的要求,应适当减小切削深度。从图中看出当f=0.3mm时,刀尖的最高温度最低,但是PCBN刀具耐热温度可以达到1500℃,所以进给量对PCBN刀具的使用寿命影响较小。

3.2.2 背吃刀量(Y向)对刀具温度的影响

切削速度v=110m/min,背吃刀量aP=0.4、0.5、0.6、0.8mm,进给量f=0.2mm/r时,刀尖温度变化情况如图12a~12d所示。

图12 背吃刀量与刀具温度关系

根据图12a~ 12d可以看出:当切削速度和进给量一定时,随着背吃刀量的增加,刀具的最高温度逐渐增加,并在400~500℃之间变化。在加工余量一定时,加大背吃刀量可以缩短走刀时间,但切屑与工件、刀具之间的摩擦也逐渐增大,不利于刀具散热,影响加工表面质量,因此应选择较小的背吃刀量。

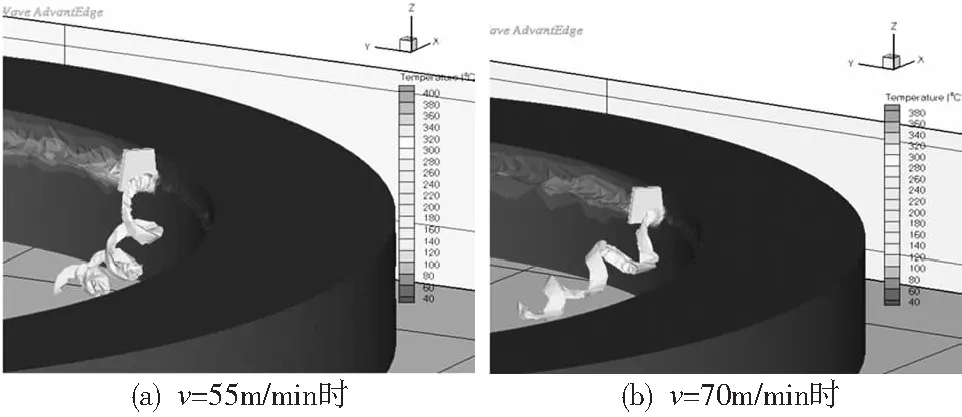

3.2.3 切削速度(X向)对刀具温度的影响

切削速度v=50、70、95、110m/min,进给量f=0.3mm/r,背吃刀量ap=0.5mm时,刀尖温度变化情况如图13a~13d所示。

图13 切削速度与刀具温度关系

根据图13a~13d,当背吃刀量和进给量一定时,随着切削速度的增加,刀具刀尖最高温度逐渐增加,并在400~500℃之间变化。刀具和工件之间产生的挤压摩擦热,绝大部分被切屑带走,同时切削速度的增加,使刀具和切屑之间的传热时间缩短,因此可以减小阀体镗孔的变形。

4 结束语

阀体精加工过程中,刀具的受力受热变形对被加工表面的尺寸精度和表面粗糙度影响较大。本文针对一种阀体结构,对其关键表面精加工过程进行有限元模拟仿真,得到了不同切削参数条件下刀具切削力和切削温度的变化,并分析了其对加工表面的影响。所得仿真分析的结果可为实际阀体镗削加工提供参考。

[1] 孟新凌,程俭学,俞树荣,等.超超临界火电机组阀门国产化研究[J].石油化工设备,2008(11):24-27.

[2] 陆培文.阀门制造工艺入门与精通[M].北京:机械工业出版社,2010.

[3] 陆郁,廖最巧.应用有限元分析优化缸体曲轴孔精镗加工[J].装备制造技术,2011(10):141-144.

[4] 刘汇源.硬密封高温耐磨球阀关键技术研究[D].杭州:浙江大学,2008.

[5] 高培军,赵银虎,张建强,等.高精度非回转类液压元件精密加工技术研究[J].新技术新工艺,2012(11):51-54.

[6] 周泽华.金属切削原理[M].上海:上海科学技术出版社,1984.

[7] 王强,万加桔.用立方氮化硼刀具加工阀体[J].机械设计与制造,2005(12):114-115.

[8] 孟少农.机械加工工艺手册(第二卷)[M].北京:机械工业出版社,1995.

[9] 冯素玲.超硬材料刀具高速铣削钛合金研究[D].南京:南京航空航天大学,2010.

[10] 方刚,曾攀.金属正交切削工艺的有限元模拟[J].机械科学与技术,2003,22(4):641-645.

[11] 董涛,任延光.麻花钻加工过程有限元仿真分析[J].机械研究与应用,2012(2):47-49.

(编辑 李秀敏)

申请优先审稿须知

为振兴我国机械装备制造业,弘扬民族科学文化精神,提升期刊质量,本刊从即日起,凡是符合本刊报道范围且同时受到“国家863计划资助项目”、“国家自然科学基金资助项目”、“国家重点科技攻关资助项目”等国家级基金资助项目的原创论文,可申请优先审稿,一经录用,优先发表,欢迎业内人事、专家、学者踊跃投稿(来稿注明:“优先审稿”字样)。

注:1.本刊正常审稿时间一般为一个月,优先审稿时间为15-20天; 2.本刊正常发表文章周期为来稿后6-8个月,优先发表文章周期为5-6个月。

——本刊编辑部

Simulation Analysis of Boring Finishing Process for Valve Body Based on AdvantEdge FEM

ZENG Lin-lin,ZHOU Li-ping,LIU Xiao-ying,ZHANG Hai-sheng

(School of Mechanical Engineering and Automation,Xihua University, Chengdu 610039,China)

Machining quality of the key parts of value body is the important factor to restrict the performance of the valve, so during the machining process, the demands for dimensional accuracy and surface quality requirements of mating surface and sealing surface are quite high. Firstly, the AdvantEdge which is a metal cutting finite element software was used to simulate the boring finishing process of mating surface of the valve body, can effectively analyze the changing rule of cutting force and cutting temperature with time. Then, the single factor analysis method was used to analyze the influence of boring cutter due to cutting force and cutting temperature under the condition of different cutting parameters, which is exerted on machining quality and precision by the deformation. The analysis results obtained in this paper will provide reference for the choice of cutting parameters in the actual valve body finish machining process.

valve body ;boring;finish machining;advantedge;cutting parameters

1001-2265(2014)05-0143-05

10.13462/j.cnki.mmtamt.2014.05.039

2013-08-29 ;

2013-10-01

四川省教育厅重点科研资助项目(2004A111);省部共建教育部重点实验室项目(SBZDPY-11-22)

曾林林( 1989—),男,四川内江人,西华大学硕士研究生,研究方向为金属切削原理及刀具应用,(E-mail)zeng_lin_lin@163.com。

TH164; TG53

A