钢轨弹条腐蚀疲劳断裂研究

张彦文,吴立新,王志奋,许竹桃

(武钢研究院,湖北武汉430080)

钢轨弹条腐蚀疲劳断裂研究

张彦文,吴立新,王志奋,许竹桃

(武钢研究院,湖北武汉430080)

钢轨固定用弹条使用两年左右后发生断裂,断裂弹条用于隧道内,环境比较潮湿。为弄清断裂原因,通过宏观观察、扫描电镜及能谱分析、金相检验等方法对断裂弹条进行了分析。结果表明:环境酸性较强,弹条锈蚀严重,锈蚀产物中探测到少量Cl、S元素;断裂起源于弹条对称内弧拉应力最大部位,断裂源锈蚀更为严重,局部形成尖锐缝隙,扩展区疲劳贝纹线明显,弹条断裂属腐蚀疲劳开裂。可通过使用抗腐蚀性能较强的材料,适当提高材料回火温度,表面热镀锌以及降低弹条使用年限等措施来预防。

腐蚀疲劳断裂;断裂源;锈蚀;回火马氏体

1 概况

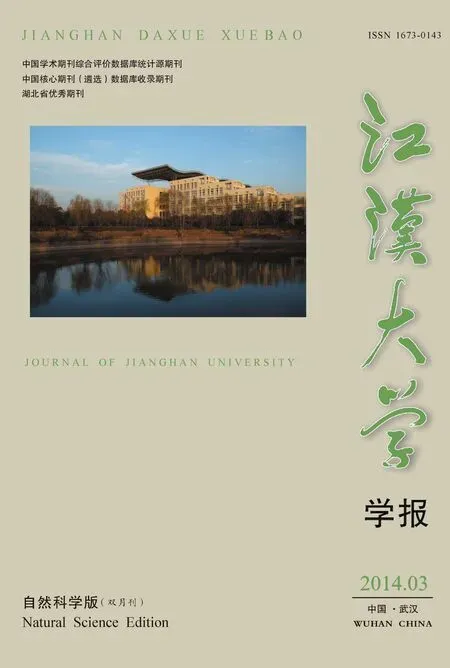

某铁路技术有限公司一组钢轨固定用弹条(56SiCr7,欧洲标准)在使用两年左右后发生断裂,使用时间远低于设计使用寿命。该弹条位于铁路隧道段,隧道内较潮湿,断裂弹条现场照片见图1。弹条设计化学成分见表1。

热处理工艺为860℃油淬,回火温度450℃,弹条直径15mm。抗拉强度:1 500~1 800 MPa;屈服强度:1 350 MPa;伸长率6%;面收缩率25%;冲击功14 J。受该公司委托,对断裂弹条进行了相关分析。

表1 弹条化学成分Tab.1Chemical composition of fastening/%

图1 现场断裂弹条宏观照片Fig.1Macrograph of cracked fastening at job site

2 宏观观察

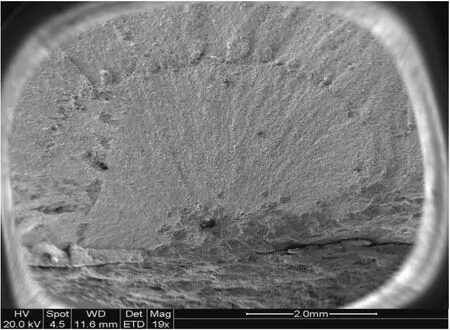

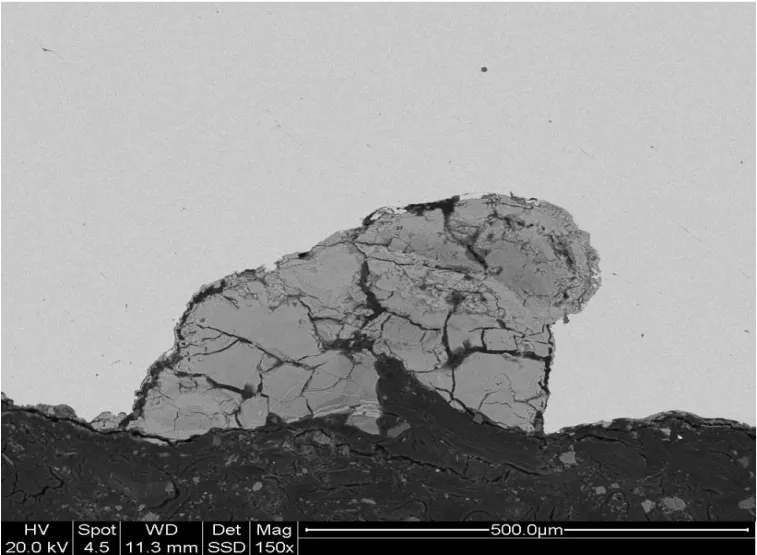

一组送检断裂弹条见图2。均未见明显塑性变形,且弹条锈蚀严重,表层锈层较厚且很疏松,轻轻一碰,就有大量锈蚀产物剥落。弹条表面局部可见少量残存的红色防锈漆。根据断裂纹路走向可知,断裂部位均位于弹条对称弧形部位。选取一件锈蚀相对较轻微的断口观察,断口低倍形貌见图3,可见断裂起源于弹条内弧表面拉应力最大处,断面无明显颈缩。同时,也可见两条明显贝纹线,以断裂源为圆心,向弹条内部扩展。弹条锈蚀严重,弹条有效截面积必然会因锈蚀减小,承载力也随之下降。

图2 送检断裂弹条宏观照片Fig.2Macrograph of cracked fastening for analysis

图3 断口宏观照片Fig.3Macrograph of section

3 扫描电镜及能谱仪分析

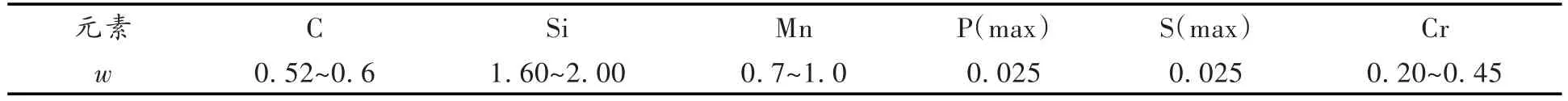

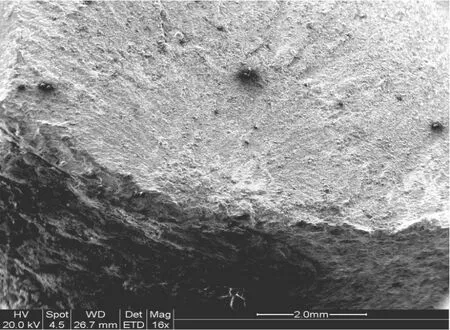

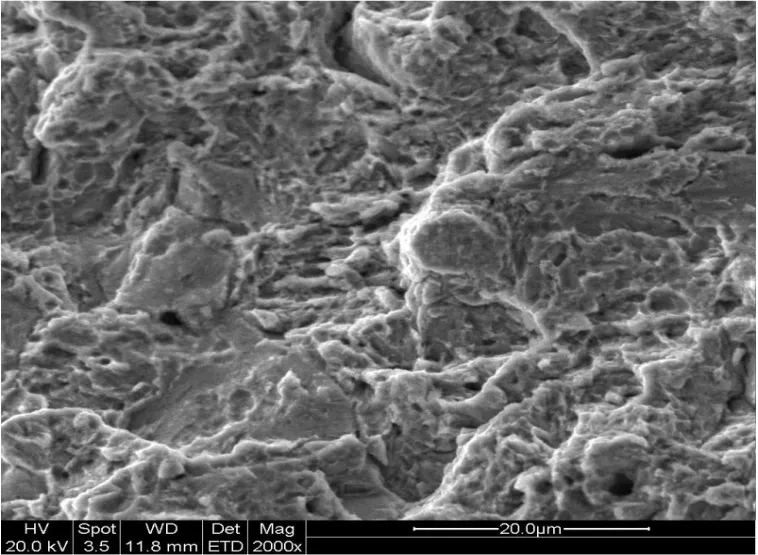

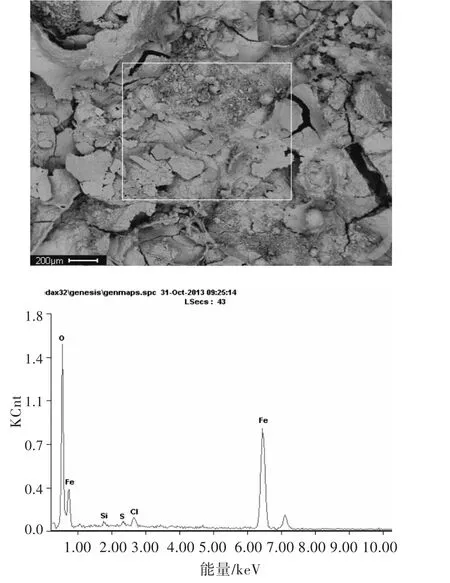

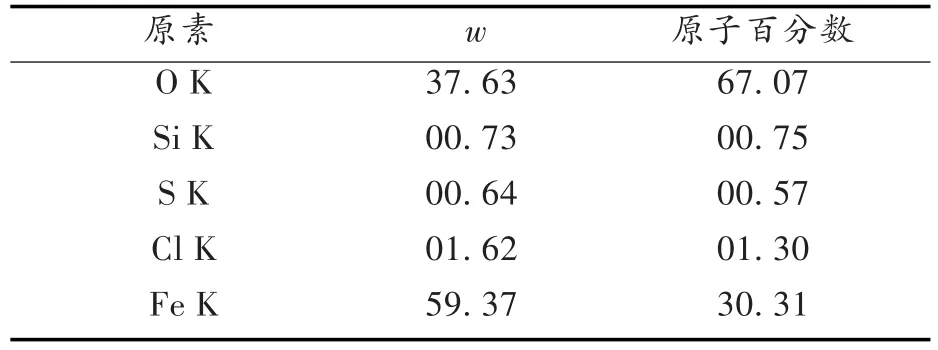

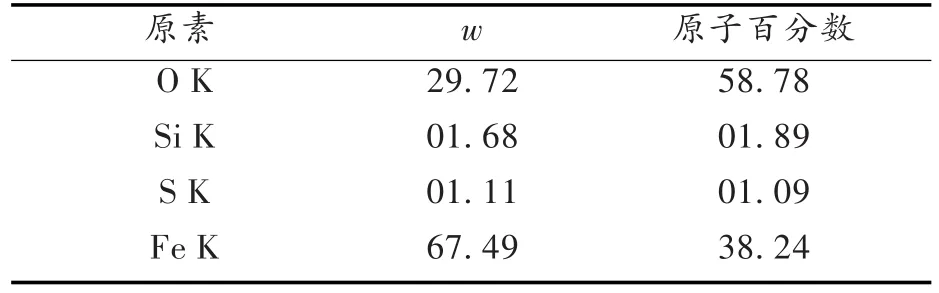

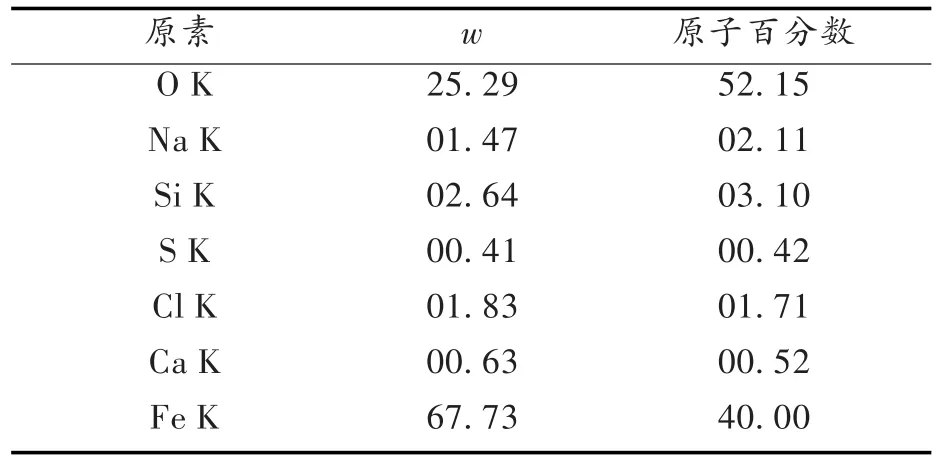

经酒精超声清洗后观察,图3所示断裂源放大见图4,可见断裂起源于盘条表面锈蚀部位,该部位受较大拉应力。弹条完全断裂前,存在明显疲劳扩展,虽然表面发生一定程度锈蚀,仍可分辨出部分贝纹线,见图4。断裂源能谱分析见图5,定量结果见表2。除含有较多Fe、O元素外,还含有少量的Cl、Si元素。

图4 断裂源Fig.4Fracture origin

图5 断裂源成分分析Fig.5Composition analysis at fracture origin

表2 断裂源定量成分Tab.2Quantitative composition of fracture origin/%

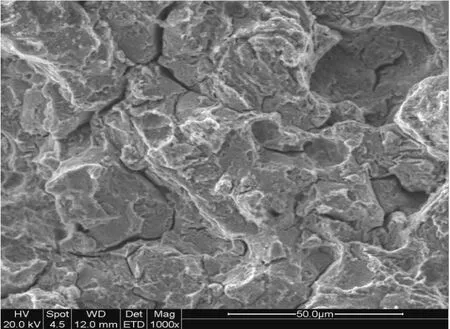

用除锈剂经部分除锈处理后断裂源低倍形貌见图6,可见当断面其他部位锈迹基本除去干净,断裂源部位仍有较多残余,这也说明了该部位为先期断裂,锈蚀时间更长。除锈后,扩展区贝纹线段更加明显。断面微观形貌主要为韧窝+少量解理特征,见图7,两次扩展区域截面附近可见少量沿晶特征,见图8。

图6 断裂源部分除锈后低倍形貌Fig.6Macroscopic examination of fracture origin after rust removal partly

图7 韧窝+少量解理特征Fig.7Dimple+cleavage character

图8 沿晶特征Fig.8Intergranular character

图9 弹条侧面能谱分析Fig.9Composition analysis at fastening side face

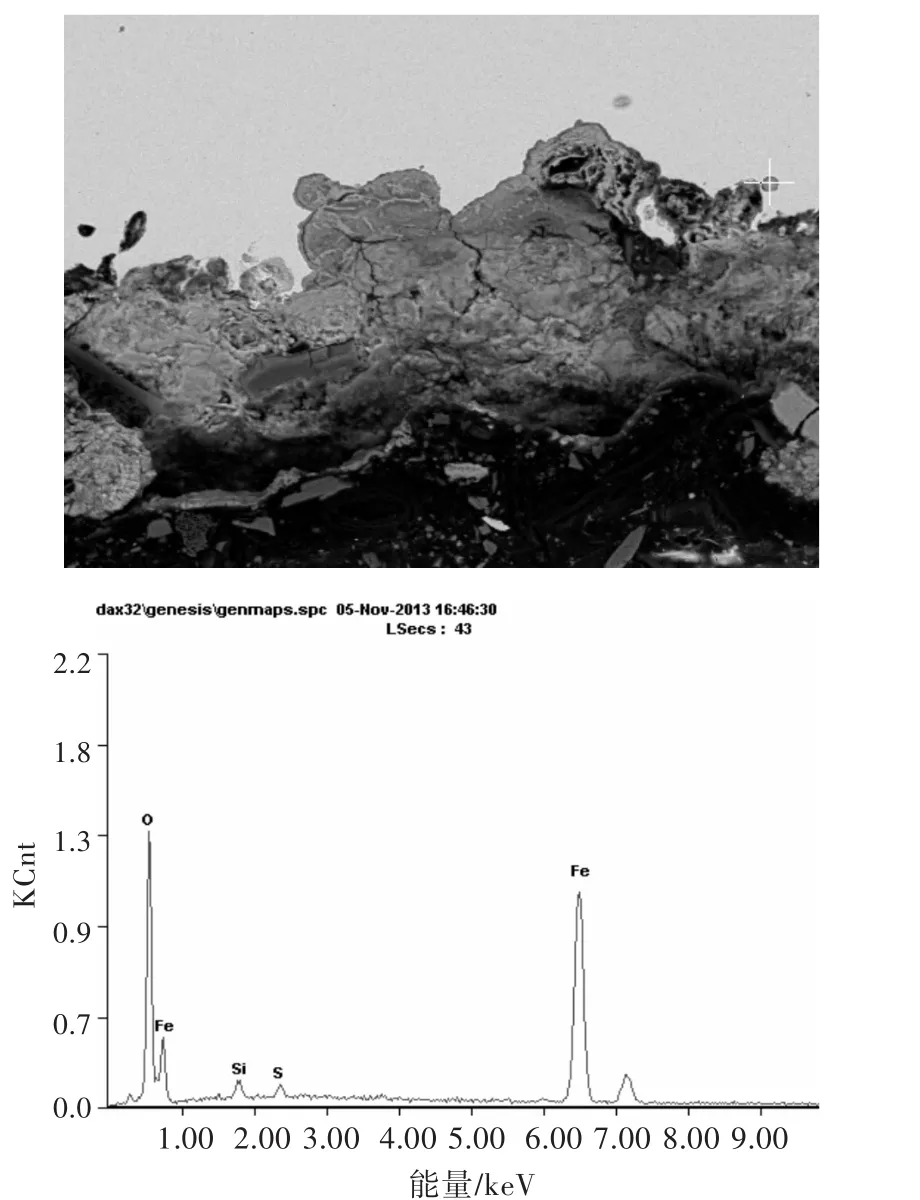

弹条正常部位表面亦存在大量疏松锈层,弹条侧面形貌及能谱见图9,定量结果见表3。除Fe、O等元素外,还探测到少量Cl、S及Si元素。

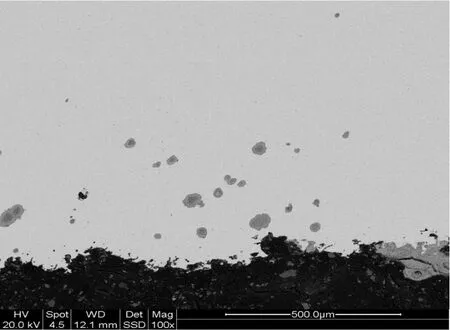

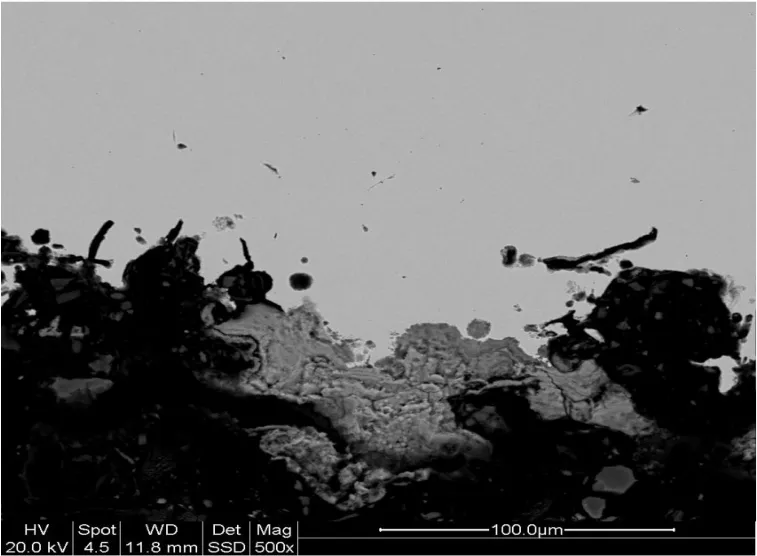

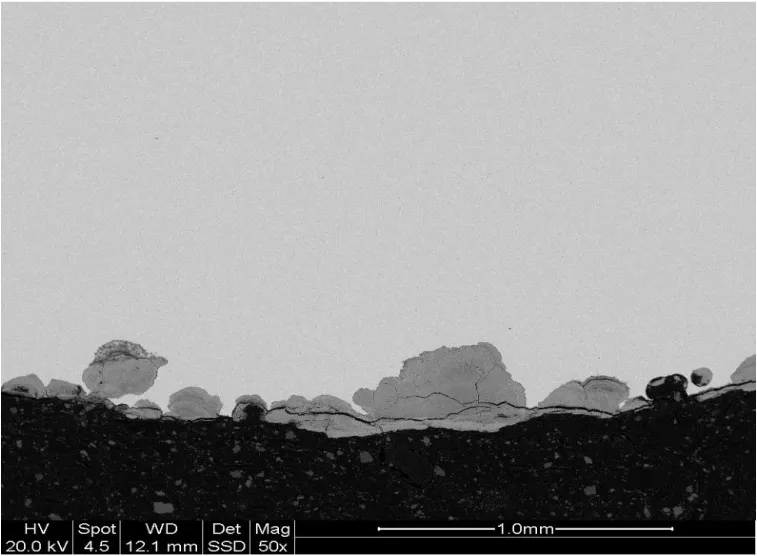

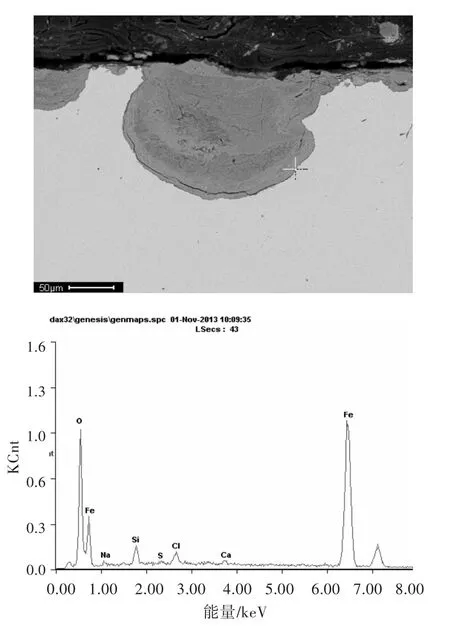

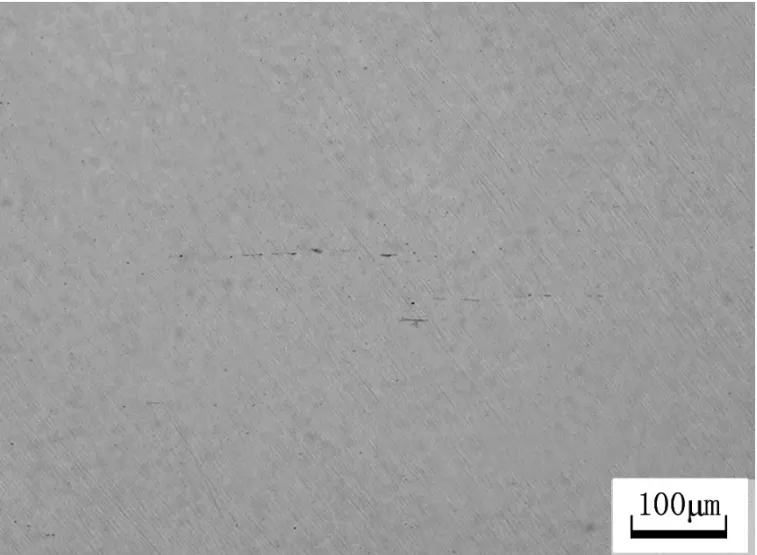

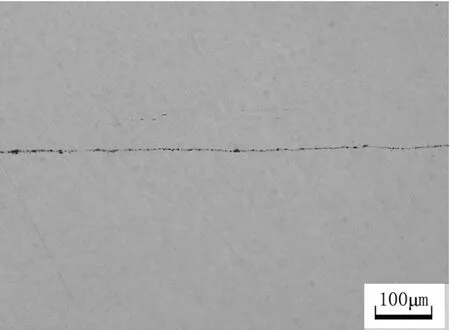

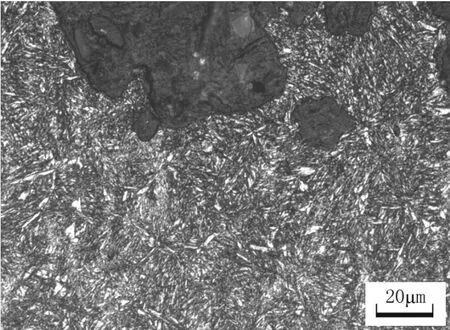

平行断面磨制抛光截面,对应断裂源的截面形貌见图10、图11,可见表层参差不齐,锈蚀较深,局部形成尖锐缝隙及点状腐蚀。正常部位(远离断裂源)表层截面形貌见图12、图13,亦可见较厚锈层,局部形成腐蚀坑,深入基体超过1.3 mm。断裂源部位及正常部位锈层局部成分分析见图14、图15,定量结果见表4、表5。除Fe、O元素外,还探测到少量Cl、S等元素峰。

表3 弹条侧面定量成分Tab.3Quantitative composition of fastening side face/%

图10 断裂源抛光截面形貌Fig.10Appearance of polished section at fracture origin

图11 图10局部放大Fig.11Partial magnificatin of Fig.10

图12 正常部位表层横截面形貌Fig.12Appearance of polished cross-section at nomal surface

图13 正常部位腐蚀坑Fig.13Pitting at nomal surface

弹条对称内弧部位受拉应力最大,该部位锈蚀最严重,锈层更深,形成一些尖锐缝隙,缝隙尖端受力时必然产生应力集中,当应力超过材料的承受能力时,就会萌生裂纹,成为断裂源,裂纹扩展最终导致弹条断裂失效。从以上分析可知,弹条的断裂是由应力与环境腐蚀共同作用的结果,属腐蚀疲劳断裂[1]。腐蚀疲劳是金属材料在循环应力和腐蚀介质共同作用下产生的脆性断裂,是结构、零件失效的主要原因之一[2]。

图14 断裂源附近截面锈层能谱分析Fig.14Energy spectrum analysis of sectional rusty layer near fracture origin

图15 正常部位锈层截面能谱分析Fig.15Energy spectrum analysis of sectional rusty layer at normal surface

4 光学显微分析

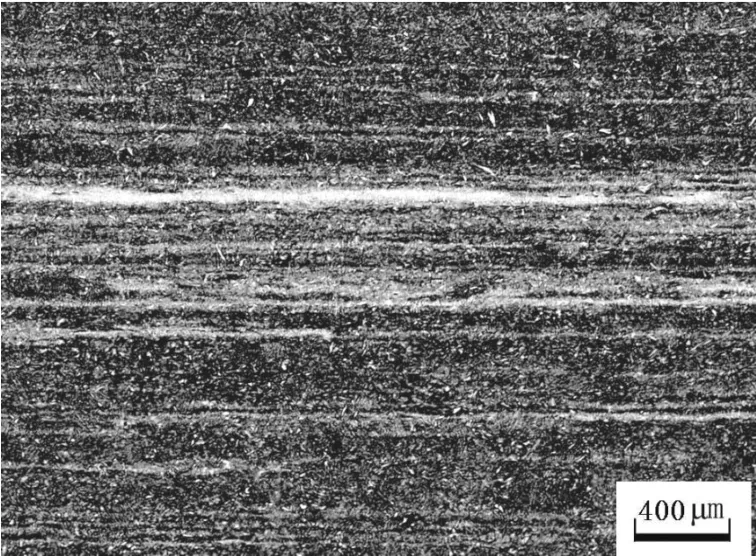

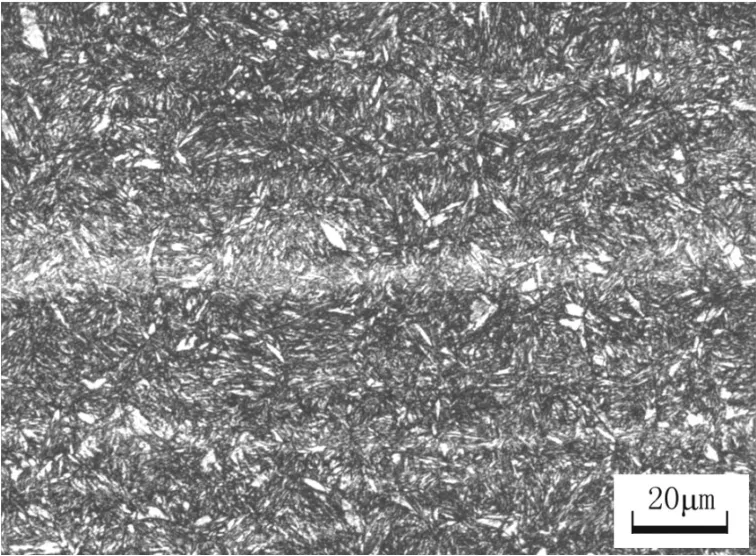

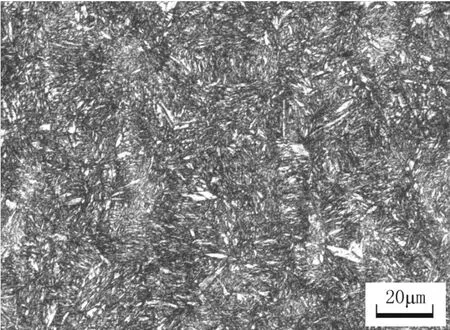

在断裂源部位、远离断口部位取纵、横截面金相样在光学显微镜下观察。断口附近未观察到聚集分布的夹杂物及高温氧化特征。基体夹杂物级别为A1、B2.5s(1 623 μm),见图16、图17。抛光面经试剂浸蚀后观察,试样中心存在白亮偏析条带,见图18、图19;断口附近组织及正常位组织相同,均为回火马氏体,见图20、图21。

表4 断裂源附近截面锈层定量成分Tab.4Quantitative composition of sectional rustylayer near fracture origin /%

表5 正常部位锈层截面定量成分Tab.5Quantitative composition of sectional rusty layer at normal surface /%

图16 链状夹杂物形貌Fig.16Chain inclusion appearance

图17 长条状夹杂物形貌Fig.17Stripe inclusion appearance

图18 心部偏析带Fig.18Segregated zone at core

图19 心部偏析带高倍放大Fig.19Segregated zone high magnified image at core

图20 腐蚀坑部位组织Fig.20Structure near pitting

图21 正常部位组织Fig.21Structure at nomal place

弹条断裂源、断口附近及正常部位组织均为回火马氏体,无明显异常,因此热处理工艺属正常。材料中局部夹杂物较多,以及弹条中心偏析,也降低了弹条的抗腐蚀性能及承载力。

5 效果

针对以上分析,该铁路技术有限公司选择优质钢材作为制作弹条的原材料,改进热处理工艺,并对弹条进行热镀锌处理,使用后未再发生严重锈蚀现象,至今也未出现弹条腐蚀疲劳断裂。

6 讨论

大气环境中的腐蚀一般属于电化学腐蚀,通常,金属在干燥大气中的腐蚀速度较慢,湿度大时,腐蚀速度增加,金属的临界相对湿度在70%左右,但如果环境中含有大量工业气体、易吸湿的盐类、腐蚀产物及灰尘时,临界相对湿度会降低很多[3]。锈蚀产物中探测到Cl、S元素,说明环境酸性较强,且因隧道内很潮湿,必然弹条的锈蚀速度比中性及干燥环境更快,因为碳钢及低合金钢对酸性环境比较敏感[3];文献[4]认为,pH值在4以下时,腐蚀疲劳寿命显著降低。在污染大气的杂质中,SO2影响最为严重,大气中的SO2含量很低,但它在水中的溶解度比氧高1 300倍,大大加速钢铁的腐蚀;HCl、H2S在潮湿的大气中,对钢铁的腐蚀破坏也很大[5-7]。

为了防止弹条早期断裂,可采取以下措施:选择抗腐蚀性能较强的材料制作弹条;弹条属于中碳钢,适当提高回火温度也可明显改善其抗应力腐蚀能力[4];采用热镀锌取代表面油漆涂覆,因为锌对钢是阳极性镀层,更耐大气腐蚀;降低隧道内弹条使用年限,在弹条断裂前及时更换。

7 结论

隧道内较潮湿,且环境酸性较强,造成弹条锈蚀较快。弹条内弧拉应力,也加速了弹条的锈蚀,并产生锈蚀缝隙,缝隙尖端存在应力集中,成为最初断裂起源。裂纹源在拉应力及环境锈蚀的共同作用下,不断扩展,最终导致弹条疲劳断裂失效。可通过使用抗腐蚀性能较强的材料,适当提高材料回火温度,表面热镀锌以及降低弹条使用年限等措施来预防。

(References)

[1]孙智,江利,应展鹏,等.失效分析—基础与应用[M].北京:机械工业出版社,2005:119-128.

[2]王正,王志奇.腐蚀疲劳裂缝扩展的韧带模型[J].中国腐蚀与防护学报,1996,16(3):161-167.

[3]秦泗平,孙文涛,罗小斌.MDEA再生塔腐蚀失效分析及维修[J].石油化工设备,2009,38(5):104-107.

[4]黄永昌,张建旗.现代材料腐蚀与防护[M].上海:上海交通大学出版社,2012:116-120.

[5]张培训,韩文静.0Cr18Ni9钢连接螺栓断裂分析[J].铸造技术,2013,34(7):842-844.

[6]原徐杰,张俊喜,李献武,等.电力输电杆塔用镀锌钢在污染环境中的腐蚀行为研究[J].腐蚀科学与防护技术,2013,25(1):13-18.

[7]张世红,刘朝,崔磊.几种因素对带绣钢铁腐蚀行为的影响[J].广州化工,2012,4(3):10-11.

(责任编辑:陈旷)

Corrosion Fatigue Cracking Research of Rail Fastenings

ZHANG Yanwen,WU Lixin,WANG Zhifen,XU Zhutao

(Research and Development Center of Wuhan Iron and Steel Company,Wuhan 430080,Hubei,China)

The rail fastenings fractured when they were used in a humid tunnel about two years.The fracture reasons were analysed with means of macroscopical observation,scanning electronic micro⁃scope and X ray energy spectrometer,metallography microscope and so on.The result shows that environment is stronger acid and the fastenings are seriously rusty,a small quantity of Cl and S ele⁃ment is detected in the corrosion.The fracture origin lies in the symmetric inner arc where the tensile stress is ultimate and the narrow gap happened because of serious corrosion.The shell pattern is ap⁃parent,so the fastenings failure belongs to corrosion fatigue cracking.It can be prevented by using better corrosion resistance steel,increasing tempering temperature properly,hot galvanizing and re⁃ducing the fastenings serviceable life.

corrosion fatigue cracking;fracture origin;corrosion;tempered martensite

TG178

A

1673-0143(2014)03-0057-06

2014-04-02

张彦文(1972—),男,博士生,研究方向:金属材料失效分析。