基于ED的装配车间生产物流分析及优化*

李 宁,钱小燕

(浙江工业大学 之江学院,杭州 310024)

基于ED的装配车间生产物流分析及优化*

李 宁,钱小燕

(浙江工业大学 之江学院,杭州 310024)

针对A汽车装配车间物流系统效率低问题,运用设施规划系统布置设计法,对其装配车间物流系统进行分析,利用SLP法提出初步优化方案。在ED中对装配车间原始布置方案建模后进行仿真分析,进一步发现驾驶室装配线上在制品存在严重积压问题。基于SLP法提出的优化方案和原始布置方案仿真中发现的问题,在ED中建立布置方案优化后的模型并进行了仿真,仿真结果表明,优化后车间整车日产量从18辆增到22辆,搬运距离减少360m,搬运物流量减少0.23t,物流交叉得到缓解。结果表明:通过仿真方法对生产物流系统进行优化,可以提高生产物流系统各项指标。

生产物流;系统布置设计(SLP);系统仿真;ED

0 前言

生产物流系统是一个复杂的系统,其运作成功与否直接影响企业的生产效益,因此,研究如何提高企业生产物流系统的运行效率对企业的发展有着重大的意义[1-3]。对于综合、开放的生产物流系统,从理论上进行系统分析与优化,其结果形式较为抽象,不能直观看到优化方案的具体运作过程。系统仿真技术作为一门新兴的先进技术,已被成功应用于各个领域,在生产物流上通过仿真技术可以实现对规划设施的优化,从而有效地避免各种风险[4-7]。

本文以A汽车企业为研究对象,采用理论和仿真结合的方法,对其装配车间的生产物流系统进行了分析,并提出优化方案,借助ED对优化方案和原始方案进行了仿真,并就仿真结果进行了对比分析。

1 SLP生产物流系统分析优化

1.1 作业单元相互位置的确定

A公司车间建有三条装配线线:驾驶室装配线、发动机装配线和整车装配线。整车装配线全长120m,采用直线型布局,共设15个工位。驱动形式为链条运输带和链板运输带,链轮由13千瓦变频电机驱动,链条行走速度的调整范围为0~3.16m/min。其中,发动机分装线、驾驶室装配线完成后,最后进入整车装配线完成整车的装配,每20分钟装配线上产出一辆载货车,每天产出18辆载货车。

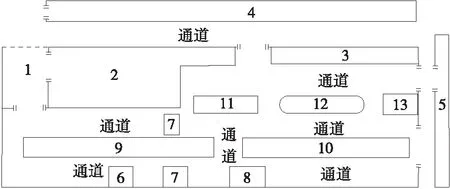

通过对A公司装配车间整体布局、工件流程、产品工艺过程、物流量及物流关系、作业单位及相互关系等进行分析,绘制出了该装配车间作业单位之间的相互关系图,见图1。

1.厂前露天场 2.本车间的仓库1 3.本车间仓库2 4.外车间仓库1 5.外车间仓库2 6.储气筒暂存区 7.车轮总成暂存区 8.工具箱、电瓶总成、套筒伸缩油缸总成暂存区 9.链条运输带 10.链板运输带 11.发动机分装区 12.驾驶室装配线 13.驾驶室空壳储存区。

图1 作业单位之间相互关系图

1.2 车间设施布局方案优化

根据A汽车企业的物流情况以及作业单位面积等修正因素的影响[8],对车间设施布局和物流进行了优化,对比见图2和图3。在原始布局中,该企业圆环型的驾驶室装配线12中只有4个工位是用于作业的,其他的工位基本处于空置状态,圆环型装配线作业比较空闲且占地面积大,为245 m2。为了克服以上弊端,将其改为宽为4m,长30m的直线型装配线,占地面积为120 m2,优化后驾驶室装配线容量由原来的30辆改为10辆。链板运输带(图2中10)上只有6个工位是真正作业的,有1个工位(工位11)处于等待状态,优化后将链板运输带的长度由56m缩短至50m,减少了在制品的数量,从而减少资金的占用量。发动机装配线只有一个作用单位,可以分为2-3个,参照作业单位的各工序的加工时间,分为2个作业单位,合理分配发动机在各个工位的装配时间。最后,把仓库1和仓库2已经合并为一体(图3中2、3),原始布局中仓库1和仓库2的占地面积和为1344m2,优化合并后的占地面积为1485m2,相较原始布局空间更大,14是优化后空出的占地,为将来扩大生产空出必要的空间。

2 生产车间原始布局ED仿真

图2 原始车间整体布局图

图3 优化后的车间整体布置图

2.1 原始布局仿真模型建立

为了降低仿真模型数据处理工作量和复杂程度,在不影响仿真结果的前提下,对仿真模型进行了一些假设[9-10]:假设在模型中,生产连续,不出现设备的故障和维修问题;每个工位都有一定的零部件储存,不会因为缺少零件而处于停机待料的状态;在仿真模型中,不考虑装配线上暂存区的零部件搬运时间,统一作为该工位的安装时间;在生产过程中,装配线上的车型默认为12款车型。

在ED中进行建模,设置1个Source(驾驶室空壳储存区)实体,20个Queue实体(车架暂存区、板簧暂存区等),11个Server实体(代表10个安装工位),9个Assembler(代表9个组装工位),6个Portal Crane实体,1个接收器实体,2个Left Curved Accumulating Conveyor实体,20个Accumulating Conveyor实体,4个ArrivalList (厂前露天场地车架和前后桥的到达名单与液压油箱、油箱、前后桥、储气筒的到货名单与车轮、发动机的到货名单与工具箱、电瓶总成、套筒伸缩式油缸总成的到货名单),4辆高级叉车,5个操作员。

2.2 参数设置

发动机装配线参数设置。叉车的速度为2m/s,装载时间为10s。行车的速度为0.5m/s,装卸操作时间均为30s,长为15m,宽10m,高12m。暂存区的容量为20,运输带的速度为0.5m/s,容量为10台,长为10m,宽1m,高为1m。

驾驶室装配线参数设置。行车的速度为0.5m/s,长为15m,宽12m,高12m。队列(暂存区)的容量为2。运输带的速度为0.5m/s,容量为2台,长为10m,宽1m,高1m。

整车装配线参数设置。高级叉车的速度2m/s,装载时间为10s。行车的速度为0.5m/s,长为15m,宽12m,高12m;队列的容量为15。运输带的速度为0.5m/s,容量为2台,长为8m,宽1m。操作员,速度参数设置为0.5m/s。

2.3 原始仿真结果分析

设定运行时间为30天,每天工作时间为8小时,即864000s。仿真完成后,收集所需数据,图4是车间原始布局运行30天之后的仿真结果图,表1是车间原始布局运行30天之后的仿真结果。

图4 车间原始步距运行30天后的仿真结果图

模型元素系统元素仿真结果(辆)停留时间(s)Sink50载货车成品553LeftCurvedAccumulating68驾驶室成品暂存15.697923623.330LeftCurvedAccumulating69驾驶室在制品暂存15.04921351.764Queue20驾驶室成品暂存9.93415359.806Station1前后桥板簧装配1245.443Station15整车下线309.120

从表1中可看出,驾驶室装配线上在制品的积压现象严重,驾驶室成品暂存(Left Curved Accumulating Conveyor68)数量为15.6979辆,等待时间为23623.330s;驾驶室成品暂存(Queue20)数量为9.934辆,停留时间为15359.806;工位1(即Station1)和工位2之间(Left Curved Accumulating Conveyor69)等待安装的驾驶室车头数量为15.049,等待时间为21351.764s,在制品积压会引起资金和车间空间的占用。链条运输线的产品要比链板运输带上的产品流动得快,两条线的生产节拍不一致导致在制品的等待时间变长。装配线上工位1(最长作业时间)和工位15(最短作业时间)的差距为936.323。30天车间装配线上总共生产553辆的载货车成品,用时864000s。

3 生产车间优化后ED仿真

3.1 装配车间优化后仿真模型建立

依据SLP车间设施布局和物流的优化结果,以及ED仿真对装配车间原始布局中发现的问题,对装配车间各装配线优化如下:

发动机装配线。将分装作业工位设置在运输带上。运输带的宽度改为2m,取消了机械手(Robot10),可以直接用行车吊上运输带,将原来的1个工位分为2个工位,安装时间为1130.5s。

驾驶室装配线。将环形的驾驶室装配线改成直线型装配线,将驾驶室装配线的工作人员由原来的16人减少到10人,每个工位2人,另外一人安装驾驶室内饰板,一人使用行车运输驾驶室空壳。驾驶室装配线的长度改成30m,宽为3m,零部件暂存区靠近装配线放置,宽度为2m,每个工位间距4.5m,成品暂存区6m;队列的容量为10辆;行车的速度设置为0.6m/s。按每个工位的平均值增加一倍进行参数设置:工位1(即Server1)的安装时间为1023.66s,工位2的安装时间为1054.36s,工位3的安装时间为841.66s,工位4的安装时间为1141.6s。

整车装配线。工位4和工位6的参数根据平均值减少30s来代替,即工位4的安装时间为413.94,工位6的安装时间为407.85s。工位1和工位2的作业时间相差很大才会存在这种现象,所以合理安排工位1和工位2的作业时间,工位1的作业时间可以根据已制定的工时定额来设置,为960s。工位9的安装时间减少30s,工位9的参数根据平均值减少30s来代替,即工位9的安装时间为932.70。撤掉工位11,即减少等待时间为830.09s。

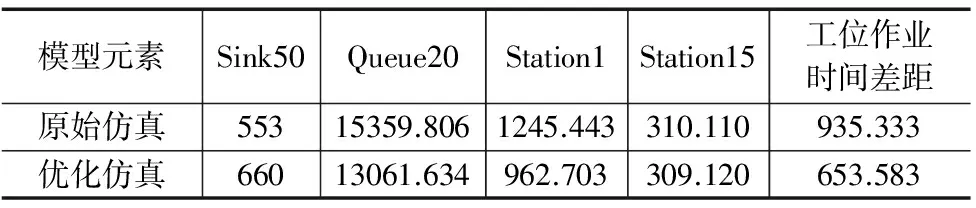

3.2 优化后仿真结果分析

对建立的优化后的装配车间模型进行仿真,图5是运行30天之后仿真结果图,表2为主要参数优化前后的对比。

由表2仿真结果可以看出,装配车间布局优化后,30天总共生产660辆的卡车成品(Sink50),用时864000s。原始布局30天生产卡车成品553,优化后增加了107辆。驾驶室成品暂存区(Queue20)的等待时间由先前的38983.136s(加上了驾驶室成品在Left Curved Accumulating68的停留时间)减少为13061.634s,缓解了驾驶室总成积压严重的现象,减少了驾驶室作业单位经常空闲的现象。

表3为各装配线优化前后仿真结果对比,因发动机分装线和驾驶室分装线完成后,最终都要进入整车装配线完成整车的装配,所以这里以整车装配线的流动量为评价指标进行优化前后的对比,由于优化仿真中载货车成品总产量不一样,表中的搬运距离和物流量是针对生产一辆载货车衡量。通过对比可以看出,优化后的装配车间整车的日产量提升了4辆,每辆车的搬运距离减少了360m,搬运量减少0.23t。搬运距离减少使得物流时间占总生产时间的比例减少,装配线上的部分工位的等待时间在一定程度上也有减少,运输交叉现象也得到了一定的缓解。

图5 车间布局优化后运行30天的仿真结果图

模型元素Sink50Queue20Station1Station15工位作业时间差距原始仿真55315359.8061245.443310.110935.333优化仿真66013061.634962.703309.120653.583

表3 各装配线优化前后仿真结果对比

4 结论

本文对A汽车企业装配车间的布置以及物流量进行了分析,依据SLP法和ED仿真对装配车间进行了优化。优化后的车间日总产量从18辆增到22辆;车间生产每辆载货车的总物流量从25.58t降低到25.35t,搬运距离从1599m减少为1239m。优化后装配车间生产物流系统有了明显的改变,运输交叉得到了缓解,工作人员无需在装配线与暂存区之间走动。

[1] 叶海虹,梁德丰.中小型制造企业生产物流系统仿真优化[J].新西部,2008(20):92-94.

[2]齐二石.物流工程[M].北京:清华大学出版社,2009.

[3]方庆琯,王转.现代物流设施与规划[M].北京:机械工业出版社,2009.

[4]罗国勋,罗昕,蒋天颖,等.系统建模与仿真[M].北京:高等教育出版社,2011.

[5]Moro Antnio Reyes,Yu Hongnian.Advanced Schedu- ling Methodologies for Flexible Manfacturing Systems Using Petri Nets and Heuristic Search[C].Proceeding of the 2000 IEEE International Conferences on Robotics & Automation, San Francisco,CA.2000.

[6]Scott J M,RIBERA P M,JENNIFER A F.Integrating the warehouseing and transportation functions of the supply chain[J].Transportation Rese- arch,2003:141-159.

[7]王慧珍.物流系统评价理论的演进与发展[J].天津社会科学,2007(6):144.

[8]文传源.系统、仿真系统及其理论[J].系统仿真学报,2009,21(17):5289-5291.

[9]汪传雷,李磊,刘宏伟.基于FLEXSIM的某生产线物流仿真优化[J].物流技术,2008,27(1):58-60.

[10]孟亮,彭瑜. Witness的生产物流系统仿真研究范例[J].经济研究导刊,2011(2):261-262.

(编辑 赵蓉)

Simulation and Optimization of Assembly Workshop Production Logistics Based on ED

LI Ning,QIAN Xiao-yan

(Zhijiang College ,Zhejiang University of Technology, Hangzhou 310024,China)

In order to solve the problems of logistics system inefficiency about the A automobile assembly workshops, using facility planning system especially the system arrangement design method, analysed the logistics systems of assembly workshop and put forward the optimized primarily by SLP method. A model simulation of assembly workshop original plan at ED environment provided further findings about serious backlog on the cab assembly line. Combination the problems of the optimized primarily by SLP method and original plan, established model in ED and carried out simulation , the simulations revealed that output raised from 18 to 24 cars , carry distance lessened 360 metres, quantitatively diminished 0.23 tones and the cross of logistics were relieved. It was evident that using simulation methods to optimize the production logistics system can enhance many objects of the system.

production logistic;systematic layout planning(SLP);system simulation;ED

1001-2265(2014)04-0154-03

10.13462/j.cnki.mmtamt.2014.04.043

2013-07-29

浙江工业大学之江学院教学建设项目-工业工程专业实践教学的研究

李宁(1986—) ,女,陕西旬邑县人,浙江工业大学之江学院助教,硕士,主要研究方向为结构设计、工业工程,(E-mail)wwwningning@126.com。

TH166;TG65

A