滚动功能部件精度保持性实验台热固耦合分析*

马星国,何腾飞 ,徐嘉宁,尤小梅

(沈阳理工大学 机械工程学院 ,沈阳 110159)

滚动功能部件精度保持性实验台热固耦合分析*

马星国,何腾飞 ,徐嘉宁,尤小梅

(沈阳理工大学 机械工程学院 ,沈阳 110159)

为研究滚动功能部件精度保持性实验台中滑鞍和滚珠丝杠在大载荷下热-固耦合变形对实验台精度影响,利用SolidWorks建立滑鞍及滚珠丝杠的CAD模型,并进行结构简化。在对滑鞍上导轨及滚珠丝杠热传导和受力分析基础上,采取有限元方法,在SolidWorks Simulation中获得滑鞍及滚珠丝杠的温度场。在此基础上分析了滑鞍及滚珠丝杠的热-固耦合变形,验证了滑鞍及滚珠丝杠的变形满足实验精度要求。

热固耦合;滚动直线导轨;滚珠丝杠;精度保持性

0 前言

滚动功能部件主要包括滚珠丝杠和滚动直线导轨,目前国内滚动功能部件高端产品严重依赖国外进口[1]。国产滚动功能部件在精度保持性方面严重落后国外同类产品。为研究滚动功能部件精度保持性,以现有成熟机床产品为基础搭建滚动功能部件精度保持性实验台。实验台在实验时主要承重部件滑鞍及驱动丝杠要承受超过正常工作条件下的实验载荷,由此带来的温升以及结构变形对实验台精度的影响必须考虑。

1 精度保持性实验台

用SolidWorks建立的实验台几何模型如图1所示。

滑鞍上面的滑台通过驱动丝杠带动,沿直线导轨在滑鞍上左右移动,滑鞍的底部通过固定滑块与底座上的导轨相连。

1.底座 2 底座导轨 3.滑鞍 4.小轴承座 5.滑鞍导轨 6.滑台 7.丝杠 8.大轴承座 9.伺服电机图1 实验台几何模型

2 滑鞍热源及边界条件的确定

滑鞍和导轨的对流边界条件按大空间自然对流状态处理,按下式计算[2]

Nu=C(GrPr)n

(1)

(2)

h=Nuλ/L

(3)

其中:C,n-常数,根据热源及流体液态选取;Gr-格拉晓夫数;Pr-普朗特常数;

g-重力加速度;β-空气的膨胀系数;

L-特征尺寸;Δt-空气与壁面温差;

v-空气的运动黏度;h-对流边界系数;

Nu-努谢尔特数;λ-空气热传导系数。

导轨滑块中滚珠与导轨的摩擦决定了导轨的发热。导轨摩擦产热由下式计算[3]

(4)

其中:μ-滑动摩擦系数,F-导轨滑块所受的载荷,ν-滑块速度,J-热功当量,值为4.2J/cal[4]。

根据实验条件滑块所受载荷为10500N,滑块速度为40m/min,计算出滑鞍与空气对流边界系数为7.48W/m2·K,滑鞍上的每根导轨的热流量为1676W/m2。

3 滑鞍热-固耦合分析

3.1 模型简化

分析前先对模型进行结构简化,简化后模型如图2所示。

图2 滑鞍简化后模型

3.2 滑鞍热载荷的施加

将滑鞍与空气的对流边界系数及滑鞍上导轨热流量分别施加在滑鞍外表面和导轨工作面,工作环境温度取293K,施加载荷后的模型如图3所示。

图3 施加热载荷后的模型

3.3 网格划分

由于滑鞍装配体结构复杂,采用基于曲率的网格划分能较好的保证网格划分质量和仿真结果的准确。网格划分如图4所示。

图4 滑鞍的网格划分

3.4 材料属性的定义

滑鞍的材料为铸铁,导轨的材料为铬钢,对滑鞍和导轨分别进行材料赋值。材料主要性能参数如表1所示。

表1 滑鞍材料物理性能参数表

3.5 结果与分析

3.5.1 滑鞍的温度分布

完成载荷施加、网格划分、定义材料属性后,在实验条件为:滑块速度40m/min,滑块所受载荷为10500N时,在SolidWorks Simulation中分析得到滑鞍温度达到稳态后的温度分布及导轨上A点温升曲线如图5、图6所示。

图5 滑鞍的温度分布

图6 滑鞍A点温升曲线

图5显示滑鞍温度达到稳态后的温度分布。最高温度在两根导轨上,为24.6℃。最低温度在滑鞍中心位置,为21.68℃。图6显示室温20℃时,在4h左右曲线开始呈水平状态,即温度达到稳态。距导轨越远的地方温度越低,这是因为滑鞍上离导轨远的地方同样存在与空气的热交换,且除两根导轨外没有其它热量输入,形成导轨温度最高,远离导轨温度逐渐降低的现象。

3.5.2 滑鞍热变形

以稳态后的滑鞍温度为基础,研究滑鞍热变形。将滑鞍与实验台相连的部位设为固定几何体即全约束。滑鞍约束位置界面如图7所示。

图7 滑鞍约束位置界面

以稳态后的滑鞍温度为基础分析滑鞍热变形。变形主要考虑沿导轨工作方向的变形,变形起始温度为293K。在SolidWorks Simulation中分析得到滑鞍变形如图8所示。

图8 滑鞍的热变形

从图8可以看出滑鞍最大变形量为5.113μm。滑鞍的热变形以滑鞍中段为中心两端呈对称方式向下弯曲。原因是滑鞍底部对称固定,由于受热膨胀导致滑鞍及导轨在工作方向上对称伸长。除两端变形较大外,其余部分变形基本保持一致,变形在1.704μm至3.408μm之间。

3.5.3 滑块载荷下的滑鞍变形

取滑块运动到导轨中部时为研究对象,由施加在滑台上的最大实验载荷得出每个滑块承受的最大载荷0.69MPa。将最大滑块载荷施加到滑块对应的导轨位置处,在SolidWorks Simulation中分析得到滑鞍变形如图9所示。

图9 滑块载荷下的变形

从图9看出滑鞍呈中部下凹两端上翘,在滑鞍中部载荷集中处出现最大变形,最大变形量为1.65μm,两端变形较小。

3.5.4 滑鞍热-固耦合变形

对滑鞍进行温度和滑块载荷的热-固耦合分析,变形起始温度为293K。在SolidWorks Simulation中耦合后滑鞍变形如图10所示。

图10 温度及滑块载荷耦合后的滑鞍变形

由图8,图9看出稳态后的滑鞍热变形大于滑块载荷下的变形。图10所示耦合后滑鞍两端变形在1.509μm至3.018μm之间,最大变形在滑鞍两端,为4.528μm。对比发现,考虑滑块载荷时滑鞍上导轨变形程度比不考虑滑块载荷时要小,原因是滑鞍滑块载荷导致的滑鞍中部下凹两端翘起的趋势缓解了在只受温度载荷时中部凸起两端下翘的趋势,因此变形相较于只受温度载荷时有所减小。该导轨有效长度为1680mm,根据厂家技术资料规定:导轨长度在1600~2000mm之间其平行度允许误差应小于26μm。由论文分析知滑鞍最大变形量为4.528μm,远小于26μm,因此,滑鞍及滑鞍上的导轨变形在精度允许误差范围内。

4 驱动丝杠系统热源及边界条件的确定

滚珠丝杠主要有3个热源:①丝杠螺母摩擦生热,②轴承摩擦生热,③伺服电机工作时产生的热量[5]。丝杠系统与空气的对流主要有3处:①丝杠表面与空气的热交换,②丝杠两端轴承与空气的热交换,③伺服电机与空气的热交换。

丝杠螺母与轴承的发热主要由摩擦产生,按下式计算[2]:

Qf=1.047×10-4nM

(5)

其中Qf为螺母或轴承单位时间内产生的热量,n为丝杠或轴承的转速,M为螺母或轴承的摩擦力矩。

电机工作时的发热量按下式计算[2]:

H=P(1-η)

(6)

其中η为电机的机械效率,取η为0.8;P为电机的额定功率。

丝杠各处对流边界条件计算参照式(1),(2),(3)。

丝杠直径40mm,转速3000r/min,电机功率1.8kW。根据实验条件得出丝杠电机热流量为360W/m2,丝杠螺母热流量为1996W/m2,大轴承座处轴承热流量为106.41W/m2,小轴承座处轴承热流量为20.73W/m2,电机与空气的对流系数为18.18W/(m2·K),丝杠对流系数为58.18W/(m2·K),大轴承座处对流系数为26.25W/(m2·K),小轴承座处对流系数为26.65W/(m2·K)。

5 丝杠系统的热-固耦合分析

5.1 驱动丝杠系统的温度分布

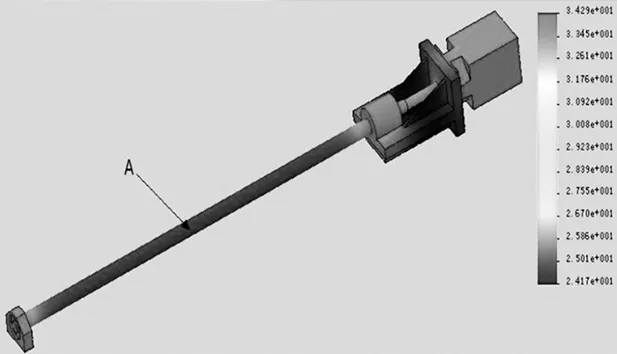

假设螺母与丝杠摩擦产生的热量全部传递到丝杠,简化螺母,将丝杠作为主要研究对象[6]。简化后的丝杠如图11所示。

图11 丝杠简化后的模型

对模型网格划分、定义材料参数、施加载荷后,在SolidWorksSimulation中分析得到丝杠温度达到稳态后的温度分布及丝杠上A点温升曲线分别如图12图13所示。

图12 驱动丝杠系统的温度分布

图13 驱动丝杠A点温升曲线

图12显示丝杠系统在温度达到稳态后的温度的分布。丝杠温度最高,为34.29℃。大轴承座温度最低,为24.17℃。图13显示室温20℃时,在2800s左右曲线开始呈水平状态,即温度达到稳态。丝杠中部温度明显高于两端,这是因为丝杠主要摩擦生热部位是丝杠螺母,由于螺母持续做往复运动,使得处于螺母行程范围内的丝杠温度最高。而处于大轴承座与伺服电机之间的丝杠部分不在螺母工作行程内,只受丝杠、大轴承座以及伺服电机的热传导,因此温度低于螺母行程内的丝杠。靠近小轴承座的丝杠由于小轴承座处轴承发热量较小,丝杠热量传导到小轴承座,使得此端丝杠温度也略低。

5.2 驱动丝杠系统热变形

以稳态后的丝杠温度为基础分析丝杠热变形。材料参数、网格划分设置与分析丝杠系统温度分布时相同。将大轴承座与实验台相连的部位设为固定几何体即全约束,小轴承座设置为滚柱/滑动形式使其在丝杠轴向方向自由移动,约束位置界面如图14所示。

图14 约束位置界面

只考虑丝杠轴向方向的位移,变形起始温度为293K,在SolidWorksSimulation中分析得到丝杠变形如图15所示。

图15 丝杠热变形

由图15看出,变形主要沿丝杠轴向方向伸长,最大伸长量为50.87μm。

5.3 轴向载荷下的驱动丝杠变形

丝杠工作时只受轴向载荷,因此丝杠工作时沿着轴向会有一定的变形。这里只分析螺母在靠近小轴承座一端时丝杠承受拉伸载荷时的变形,因为这时丝杠变形最大。网格划分、材料参数、约束设置与分析丝杠热变形时相同。根据实验方案,计算出丝杠承受520N的轴向载荷。对丝杠施加轴向载荷后,在SolidWorks Simulation中分析得到丝杠变形如图16所示。

图16 轴向载荷引起的变形

由图16可以看出,在轴向载荷作用下,丝杠轴向方向最大伸长量为2.54μm。

5.4 驱动丝杠热-固耦合变形

对丝杠进行温度及轴向载荷的热-固耦合分析,变形起始温度为293K。在SolidWorks Simulation中耦合后丝杠变形如图17所示。

图17 温度及轴向载荷耦合后的丝杠变形

由图17可以看出,丝杠沿轴向方向伸长。耦合后最大伸长量为51.32μm,相比只受温度载荷时的50.87μm,增加了0.45μm,变化不大。因此温升是影响丝杠精度的重要因素。丝杠有效长度为1240.5mm,根据厂家技术资料:丝杠有效长度在1250mm以内其代表性移动量误差ep为54μm,±ep≤允许定位精度误差。得出滚珠丝杠的变形在精密精度等级允许误差范围内。

6 结论

(1)影响滑鞍及滚珠丝杠变形的 主要因素是载荷和温度。且温度产生的变形大于载荷产生的变形。

(2)在载荷和温度的共同作用下,滑鞍及滚珠丝杠的最大变形量分别为4.528μm和51.32μm,对实验台的影响在允许的误差范围内。

(3)滑鞍达到稳态温度需时较长,其热变形对实验台精度影响较小。丝杠达到稳态温度需时较短,其热变形对实验台精度影响较大。

[1] 王威.机床滚动直线传动部件的力学特性研究[D].大连:大连理工大学,2010.

[2] 谢黎明,袁慧娟,靳岚,等.双驱滚珠丝杠进给系统温度场计算[J].机械制造,2012,50(570):5-7.

[3] Bow den F P,Tabor D,陈绍澧,等译.固体的摩擦与润滑[M].北京:机械工业出版社,1982.

[4] 郭学祥,胡友民,夏军勇,等.基于有限元分析的机床导轨热变形研究[J].组合机床与自动化加工技术,2007(3):8-11.

[5] 杨建军,吴沁.中空滚珠丝杠副热动态特性分析[J].机械设计,2011,28(9):23-55.

[6] 王大伟,刘永红,张龙,等.基于有限元法的滚珠丝杠传动过程中的温度场和热变形仿真[J].计算机辅助工程,2009,18(2):29-33.

(编辑 赵蓉)

The Thermo-mechanical Coupled Analysis of Precision Retentivity Experiment Table of Scroll Functional Components

MA Xing-guo,HE Teng-fei,XU Jia-ning,YOU Xiao-mei

(School of Mechanical Engineering,Shenyang Ligong University,Shenyang 110159,China)

For studying the impact of the thermo-mechanical coupled deformation on precision of the experiment table, the CAD and FEA models of the ballscrews and the support of linear rolling guide were built on SolidWorks. Based on the analysis of heat conduction and forces,the temperature field and thermo-mechanical coupled deformation of ballscrews and support of linear rolling guide were calculated on SolidWorks Simulation. The results show that the thermo-mechanical coupled deformation meet the accuracy requirement of the experiment.

thermo-mechanical coupled; linear rolling guide; ballscrews ;precision retentivity

1001-2265(2014)04-0112-04

10.13462/j.cnki.mmtamt.2014.04.030

2013-08-20;

2013-09-22

工信部"高档数控机床与基础制造装备"科技重大专项:国产滚动功能部件在中高档数控机床上的示范应用(2012ZX04011-021)

马星国(1963—),男,沈阳人,沈阳理工大学教授,工学博士,研究方向为机械设计及理论,机械(车辆)动力学,(E-mail)maxingguo1234@sina.com;通讯作者:何腾飞(1989—),男,山东成武人,沈阳理工大学硕士研究生,研究方向为机械设计及理论,(E-mail)hetengfei.1@163.com。

文献标识码:A