热镀锌锅壁板检测系统的研究与开发*

刘双源,王玉增,韩婧茹,李广亚

(济南大学机械工程学院,济南 250022)

0 前言

金属热浸镀锌技术一直是防止金属在自然环境中腐蚀的最经济有效的方法。传统的热浸镀锌锌锅是用钢铁焊接而成,在热镀温度下由于对熔融锌的耐侵蚀性很差,壁板和液态锌不断生成锌铁渣,使壁板很快减薄、变形甚至穿孔,导致锌锅报废和锌液泄漏,造成大量锌耗和能耗[1]。因而,对锌锅内壁腐蚀程度进行检测尤为关键。

目前,对锌锅壁厚腐蚀程度检测并没有相应的专业设备,基本上是采用人工检测的方法:一是,工人用折弯的铁丝对锌锅进行钩触,凭借经验断定锌锅壁厚的腐蚀程度;二是,排空锌锅中的锌溶液,直观的测量内壁腐蚀程度,决定是否更换镀锌锅。显然,人工检测的方法,既笨拙又没有精度可言,不仅大大增加的企业的成本,更是有锌溶液泄露的可能,不利于安全生产[2]。

针对上述问题,本项目设计了一套专业用于热镀锌锅壁板的检测系统,可以精确的对锌锅的整个壁面进行检测,不需要再将锌液排空。测量过程中系统只需将特殊材质制造的多排机械探针浸入锌锅中,通过测量各触头位移量,即可计算出锌锅内壁一系列点的腐蚀深度,同时测量数据通过串口通信传输至上位机,经与系统相配的上位机程序分析处理后输出锌锅内壁腐蚀后的形貌[3],并自动标注腐蚀孔深度超过设定值的凹孔的坐标位置和深度,从而为热镀锌生产线是否需要进行锌锅修补或更换提供依据。

1 检测系统体系结构

1.1 系统框架

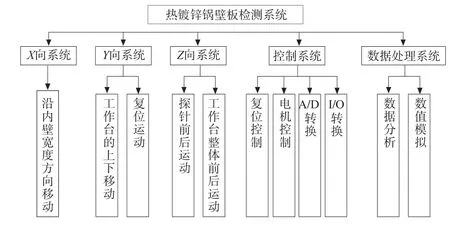

基于串口通讯的热镀锌锅壁板检测系统主要由五部分构成,分别是:X向系统、Y向系统、Z向系统、控制系统和数据处理系统。其中,X向系统、Y向系统、Z向系统主要负责控制设备运动,控制系统主要负责接受数据和发送指令,数据处理系统主要负责处理检测到的腐蚀数据,系统的功能模块如图1所示。

图1 系统功能模块图

1.2 系统控制流程

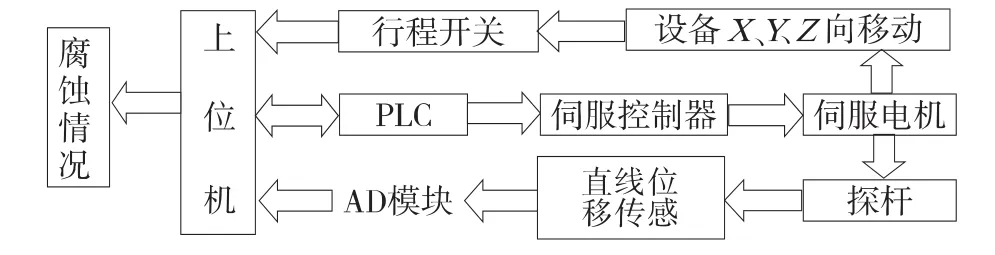

系统开始工作之前,设备需要初始定位,X向系统移动到测量起点,Y向系统移动到最上方,Z向系统使探杆处于抬起位置。然后上位机通过串口通信发送控制指令给PLC,PLC根据接收到的指令分别控制X、Y向系统运动,使探杆到达指定位置后,做Z向运动,使探杆压下,然后由探杆相连的直线位移传感器检测出探针点的壁板腐蚀深度,经由PLC附带的AD转换模块,将位移数值存储PLC相应的寄存器中,再通过串口通讯将数据传递到上位机的数据处理系统处理,最终生成锌锅内壁腐蚀曲面形貌图,输出腐蚀情况分析报告,并存储到数据库[4]。其中行程开关起着保护控制系统的作用:行程开关处于常开状态,一旦X、Y、Z向移动超过量程,行程开关闭合,PLC接收到传来的信号,立即停止X、Y、Z向运动,从而保护整个设备。整个控制流程如图2所示。

图2 控制流程图

1.3 系统控制流程

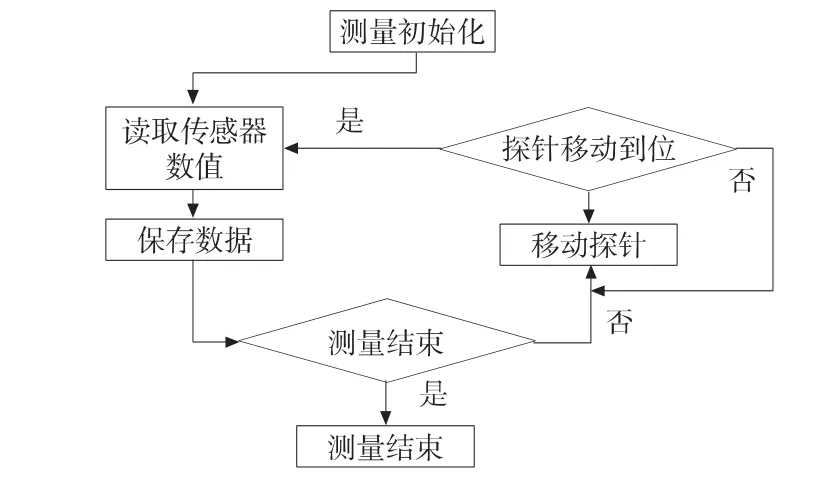

系统具体测量流程如图3所示。

图3 测量流程图

2 检测系统的实现

基于串口通讯的热镀锌锅壁板检测系统的程序是在Win7操作系统下开发完成,上位机C++程序采用Microsoft Visual Studio 2010 编写[5-6],PLC 程序使用WPLSoft软件编写[7-8]。

2.1 上位机与PLC通信实现

上位机与PLC之间的串口通讯[6-7]是检测系统得以实现的基础,通过这种方式实现测量的数据实时的传递到上位机数据处理系统中。台达PLC所有通讯口都遵循Modbus通讯协议,出厂默认的通讯格式为“9600,7,E,1”、ASCII模式。波特率为9600,数据长度为7 位,数据校验方式为偶校验,结束字元长度为1位。当通讯时由上位计算机发送数据请求给PLC,PLC响应数据请求,发送或写入相对应的数据,完成数据交互。

2.2 控制程序的实现

测量系统的控制程序的可靠性和稳定性对整个测量过程中起着非常重要的作用。控制程序分为两个部分:上位机部分和PLC部分。

其中,上位机部分的功能包括:

(1)与PLC进行通讯;

(2)控制电机步进运动;

(3)控制检测镀锌锅壁板进程;

(4)统计当前腐蚀程度信息;

(5)显示当前测量镀锌锅壁板仿真曲面。

PLC部分主要功能:

(1)与上位机进行通讯;

(2)发送脉冲信号给伺服控制器;

(3)接受传感器传来的AD信号。

上位机程序与PLC程序之间协同工作是按照“指令发送——确认执行“的方式运行。上位机程序发送运动指令给PLC并检测PLC是否令设备运动是否到位;PLC与上位机数据传输采用LRC验证,确保数据能够正确传输。另外,PLC程序编写采用SFC步进梯形图,能够根据接收到的上位机不同的指令,执行对应的步进点,进而控制电机运动,设备运行快速平稳。

2.3 测量数据分析校准

对采集到的数据进行校准是检测系统的关键环节。由于检测设备采集到的原始数据点云不可避免的存在误差,不仅仅包含设备本身精度的误差,另外还有安装误差以及其他误差,因此必须得对数据进行分析校准。

根据对大量报废的热镀锌锅壁板的分析总结,发现热镀锌壁板的腐蚀情况基本为点蚀腐蚀,即壁板面大部分腐蚀情况较轻,或基本上没有腐蚀,利用这一特点,采用最小二乘的方法对测量数据点云构建了统一的基准面,经过适当的矩阵变换,得到一张尚未腐蚀的原始壁板,被检测壁板的所有点云数据将在此壁板上取相对值。

3 结果分析

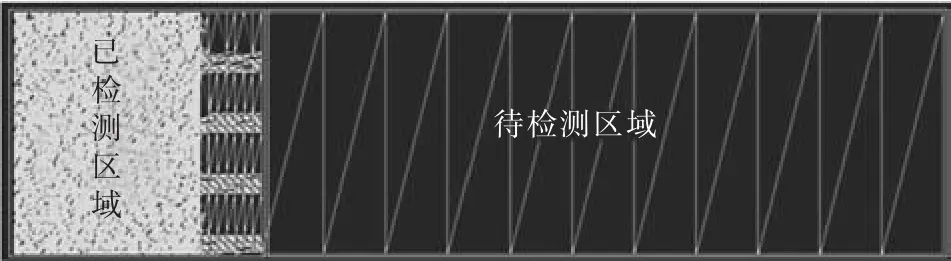

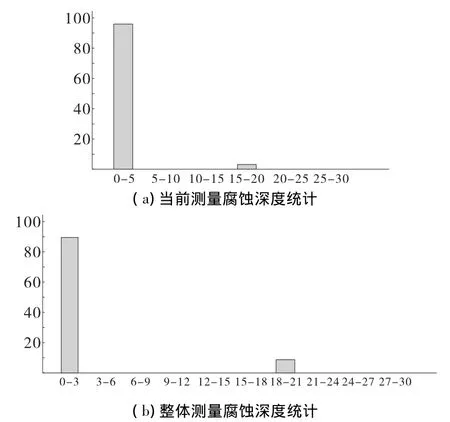

为验证检测系统的稳定性及精确度,将检测系统测量长12m,深2m的热镀锌锅,测量点间距设为20mm,共测量48300个点,相邻点的测量间隔为1.5s,全部测量时间为2小时左右。 测量过程中,测量系统可以根据测量点,实时的将热镀锌壁板腐蚀形貌曲面重建,便于直观的观察测量进度和壁板的腐蚀情况,如图4所示。此外检测系统还可以动态的统计当前测量区域和全部区域的腐蚀深度,便于定量的得出当前壁板的剩余使用寿命,如图5所示。

图4 热镀锌壁板腐蚀形貌图形

图5 腐蚀深度统计

从检测系统运行结果中,我们可以发现,使用本系统检测热镀锌壁板腐蚀情况,可以快速精确的检测到真实的腐蚀状况,从而为企业合理安全安排生产计划,提供有力的保障。

4 结束语

本文针对国内在热镀锌检测领域的空白,设计并实现了一种热镀锌锅壁板腐蚀情况的检测系统,系统基于串口通信的便捷性和实时性,和PLC控制伺服电机的准确性,达到了对热镀锌壁板腐蚀情况检测的目的。实验证明该系统具有安全稳定的功能和良好的应用前景。

[1]卢锦堂,许乔瑜,孔钢.热浸锌技术与应用[M].北京:机械工业出版社,2007.

[2]孙中华,曹晓明.钢板热镀锌技术的研究现状与发展趋势[J].天津冶金,2005(6):15-18.

[3]王玉增,王秀明.基于D ire ct X的虚拟驾驶模拟视景系统设计方法[J].系统仿真技术,2008,4(1):1-5.

[4]刘增军,向为,孙广富.基于ADO的数据库开发技术研究[J].科学技术与工程,2007,7(5):747- 751.

[5]董鸿中.利用VC++6.0实现上位机与PLC的串行通信[J].微计算机信息,2006(6):55- 57.

[6]李现勇.Visual C++串口通信技术与工程实践[M].北京:人民邮电出版社,2004.

[7]Tao Wu.Application of PLC in the Electroplating Automation Manufacture[J].Advances in Mechanical and Electronic Engineering,2012(177):13-18.

[8]中达电通股份有限公司.DVP PLC应用技术手册[K],2012.

[9]徐宏海,陶广军.台达PLC与触摸屏在分子筛灌装机控制系统中的应用[J].制造业自动化,2010(7):142-144.

[10]李锦城,李冲.中达电通在塑料封切机上成功的系统集成案例[J].国内外机电一体化技术2005(4):67-70.