基于MES的制造全过程物流精益管理研究

张彩芳,尹 超

(1.重庆工程职业技术学院 机械工程学院,重庆 400037;2.重庆大学 机械工程学院制造工程研究所, 重庆 400030)

基于MES的制造全过程物流精益管理研究

张彩芳1,尹 超2

(1.重庆工程职业技术学院 机械工程学院,重庆 400037;2.重庆大学 机械工程学院制造工程研究所, 重庆 400030)

论述了机械制造行业车间物流管理的研究现状和成果。分析了制造全过程传统物流管理存在的问题。提出了基于制造执行系统(MES) 的制造全过程物流精益管理的概念及其管理目标。建立了一种基于MES的制造全过程物流精益管理运作模式,该运作模式对制造企业的部门职责进行了重新界定,对制造全过程的物流运作流程进行了重组。描述了MES及其相关信息系统对制造全过程物流精益管理运作模式的支撑,为机械行业降低制造全过程的物流成本提供了一种切实可行的管理模式。

MES;制造全过程;物流精益管理;运作模式

0 引言

随着市场竞争的不断加剧,制造企业都在为降低成本,获取更大利润而不懈努力。作为企业的第三利润源泉,物流引起了越来越多企业的重视。据有关资料统计,在目前的生产系统中,搬运费用占总费用的30%~75%,而对物流进行优化管理后,可以为企业节省15%~30%的费用。因此,近年来无论是企业外部物流(供应链管理)还是企业内部物流(车间物流)都成为了研究热点。

企业内部物流——车间物流管理水平的高低,不但是企业管理水平的直接反映,也会直接影响制造企业的生产进度,产品质量,产品成本等,直接体现了一个企业的市场竞争力。车间布局问题是车间物流管理的首要问题。文献[1]研究了一种基于产品原则的汽车后桥车间设施布置形式,其设备和人员按照加工或装配的工艺顺序布置,这种配置方式适用于专用生产线。文献[2]在考虑工艺要求的基础上,应用SLP(系统布置设计法)对车间设备布置进行设计,并根据设施优化分析原理以物流量最小为目标进行了优化。文献[3]提出了一种基于多色图理论的车间物流系统优化模型,对车间布置进行优化。文献[4]研究了如何运用SLP原理对机加工车间的设备布局进行重新优化。文献[1-4]都是从如何对车间优化布局的角度来研究车间物流的优化管理。

目前制造企业的市场环境越来越趋向于多品种、小批量的生产方式,同时制造企业车间设备比较重型化,因此,制造企业不可能针对不同的生产订单都对车间进行重新优化布局,因此,车间的优化布局仅仅适用于车间的初始设计。车间布局完成后,往往很少重新进行调整。

车间优化调度是影响车间物流水平的另一个关键问题,近年来,车间优化调度也是一个比较热门的研究方向,如文献[5]提出了两种关键优化技术来解决车间制造设备的负荷平衡以及对车间加工任务的合理分配,并建立了一种数学模型来求解最优加工任务安排计划,实现在所有加工任务都能够完成的基础上,使尽可能多的机床具有加工任务。

基于上述制造企业内部物流管理的研究成果,本文主要研究在车间优化布局完成,车间加工任务优化调度后,如何对制造全过程的物流实现精益化管理。

1 制造全过程传统物流管理问题

本文提到的制造全过程物流管理是指制造企业接受生产任务执行指令后,从原材料的领用开始,经过中间品的加工以及装配,到最后加工出合格的成品过程中,对物料和半成品的配送、搬运、装卸和存储的管理。

本文研究的制造全过程物流管理是在生产设备已经合理布局,制造资源已经进行合理配置,车间生产任务已经优化调度的基础上如何对制造全过程的物流进行管理。制造全过程物流管理就是对制造企业生产过程中的所有物料流的管理。

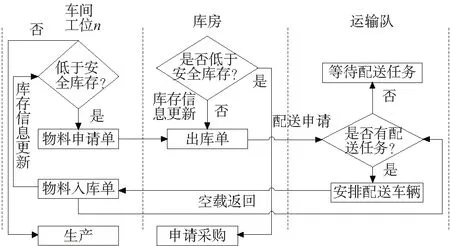

随着市场竞争的日益激烈,我国制造企业逐渐对物流的优化管理越来越重视,但是,近年来,大部分制造企业将重点放在了对企业外部物流的优化管理(即供应链管理),而忽视了企业内部的物流优化管理(即制造全过程物流管理),因此制造全过程物流管理成为我国大部分制造企业的薄弱环节[6-7]。目前,在车间物流信息不透明的情况下,制造企业装配型车间的典型物流管理流程如图1所示。

图1 制造全过程传统物流管理流程

在传统物流管理模式下,企业的物料流动时间(包括物料存储时间),占有了企业的75%左右的生产时间,因此,制造企业的物流还有很大的优化空间,制造企业物料流的优化管理将直接影响到企业的产品质量和机械设备的利用率,最终影响产品的成本和企业的市场竞争力。从图1可以看出,制造全过程的传统物流管理的缺点主要表现在以下几点:

(1)空间浪费大,物料资金占用大:传统车间物流管理模式下,由于车间信息化水平低,车间信息与库房信息无法共享,为了防止库房供货不及时以及缺货影响生产进度,各个工位往往向库房申请的物料量远远高于正常水平,造成各个工位物料存储量大,占用了大量的车间面积,尤其对于体积比较大的物料更是如此。这种情况造成了车间占地面积大、资金占用大,增加了生产成本;同时大量物料的存储,造成车间拥挤,物流不畅,也会增加事故发生的概率。

(2)物流运输空载率高:传统车间物流管理模式下,补货过程往往是由车间各个工位根据物料使用情况不定时向库房发出补货申请单,由于库房对各个工位物料使用信息无法及时获取,库房在补货过程中往往依据各个工位不定时发来的补货申请单进行临时配料补货,这样就会造成运输载体的满载率不高,同时运输载体返程过程往往是空载,造成运输成本居高不下。

(3)重复搬运:传统车间物流管理模式下,补货指令往往都是纸质的甚至是一句话,补货信息不清晰,补货信息更新不及时,很容易造成重复补货;补货指令易出错,易遗漏,很容易造成补错货,漏补货;这些问题都会增加企业的物流成本,甚至影响生产进度。

(4)物流路径不合理:由于各个工位补货申请单的不定时,以及信息支撑手段的欠缺,库房在补货配送过程中,一般仅仅根据个人经验进行配送路径的选择,不能采用最优的配送路径,增加了物流配送成本。

(5)废杂物回收不及时:各个工位为了保证生产进度,往往都在忙于生产,不能对各个工位的废品和需返工品进行及时搜集和回收。造成需返工品不能及时返工,废品不能及时报废或及时向供应商退货,进一步增加了企业成本。

2 物流精益管理模式

由于我国大部分制造企业长期以来对企业内部物流管理的不重视,企业内部物流信息化水平低下,物流管理水平较低,车间存储物料占用大量资金,物流配送成本居高不下,大量的车间存储物料造成车间占地面积较大,这些都造成了制造企业的产品成本居高不小,影响了企业整体竞争力的提高,成为企业进一步发展的大包袱。

因此,如何摆脱这个大包袱;如何优化制造全过程的物流管理;如何在保证生产顺利进行的前提下,降低车间库存量,降低车间补货运输和搬运成本;最终降低企业的产品成本和提高市场竞争力,已经被越来越多的制造企业管理层所重视。

2.1 制造执行系统(MES)

要实现对制造企业制造全过程的物流进行优化管理和降低物流成本,离不开企业车间层的信息化支撑。制造执行系统(MES)正好解决了这一问题[8]。美国先进制造研究机构ARM 将MES定义为“位于企业上层的计划管理系统和底层工业控制之间的面向车间层的管理信息系统”[9]。MES是处于计划层(ERP)和车间层操作控制系统(SFC)之间的执行层,主要负责生产现场的生产管理和调度执行。MES能够将管理层的生产计划、生产指令等管理信息和加工图、工艺流程图等生产指令信息下达至生产现场各个工位;同时MES又能够实时采集和处理生产现场的生产数据并提交至ERP。因此,制造企业通过实施MES可以实现对制造全过程的可视化和数字化管理,为制造全过程的物流管理提供及时、全面的信息支撑。[10-11]

2.2 物流精益管理

对于制造企业来说,制造全过程的物流成本在产品总成本中占有很大的比重,因此,实现企业制造全过程的物流精益管理是企业降低成本提高市场竞争力的核心环节之一。制造执行系统可以为企业提供制造全过程的所有静态和动态的数据,提供实时全面的物流信息集合,对制造全过程的物流追踪、统计、分析、优化提供了丰富的数据基础。目前,MES 在我国制造企业得到了越来越多的实施,也有越来越多的制造企业正在或准备实施MES,因此,本文提出了一种基于MES 的物流精益管理模式。

基于MES的物流精益管理模式旨在MES的实时物流信息支撑下,通过业务流程重组(BPR)和配送优化模型,最大限度地降低制造全过程的工位物料存储量,消除一切搬运浪费,实现制造全过程的物料集中优化配送,达到制造全过程的物流平衡。

基于MES的制造全过程物流精益管理的精髓是“精益”,“精益”是指要尽可能的消除制造全过程的物流浪费(如工位物料积压,错误搬运,空载率过大,配送路线重复等),降低物流成本,实现效益最大化。

2.3 物流精益管理目标

基于MES的制造全过程物流精益管理主要内容就是“物的存储”和“物的流动”。因此,基于MES的制造全过程物流精益管理的目标就是实现库存精益化管理和配送精益化管理。

(1)库存精益化管理 制造全过程传统物流管理模式下,由于缺乏信息系统提供的实时物流信息,一般由车间各工位不定时向库房发出物料申请单,这种情况下,为了避免物料供应不及时影响生产进度,装配车间的车间库存储备量一般需要支持车间8~16小时的生产,造成车间库存成本居高不下。在车间实施MES的基础上,采用库管部管理车间库存,由库房主动为车间各个工位补货,在MES强大的实时物流信息支撑下,期望能将车间库存储备量降低到可以支撑2~4小时的生产,可以大幅降低车间库存成本和车间使用面积,同时各个工位不用自己考虑物料补货问题,可以将更多的精力用于生产安全、生产质量和生产进度。

(2)配送精益化管理 在企业实施MES的基础上,通过BPR,把传统的由工位不定时发出补货申请变为由库房依据各个工位的实时库存信息,主动进行补货,这种情况下,库房可以在相应配送优化模型的支持下,选用最优配送路径,保障运输的满载率。同时在MES强大实时信息支撑下,可以避免漏搬运和错误搬运事件的发生。

3 运作模式

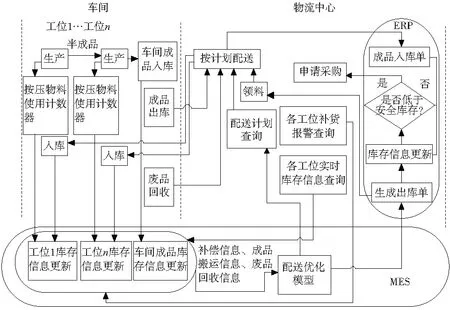

基于MES 的制造全过程物流精益管理模式需要在企业实施了MES的基础上才能运行。在MES强大的实时物流信息支撑下,实现对制造全过程的物流精益化管理,还需要对传统的制造全过程物流管理流程进行重组,重组后的流程将充分利用MES中强大的物流实时信息,使MES中实时物流信息的价值得以最大化体现。一种基于MES的制造全过程物流精益管理运作模式如图2所示。

图2 基于MES的物流精益管理运作模式

本文提出的基于MES的制造全过程物流精益管理运作模式是在MES和ERP集成环境下,对制造全过程物流流程进行了重组,并对车间各个工位和物流中心进行了重新的职责界定,在MES实时全面的物流信息和优化模型的支持下实现对物流的精益化管理。以下将从部门职责划分、业务流程重组和信息支撑系统三个方面详细介绍基于MES的制造全过程物流精益管理运作模式。

3.1 部门职责划分

(1)车间的职责:车间只负责安全生产,保证生产质量和生产进度,以及通过按钮将物料使用信息实时录入MES。车间各个工位的考核标准为安全事故率、产品合格率、生产进度和终端信息录入的及时性。

(2)物流中心的职责:传统物流管理模式下的库房和运输队合并为物流中心,物流中心负责保障车间各个工位的物料供应不能中断;负责物料的配送、物料在库房和工位的存储;负责物料的采购;成品的及时入库以及废旧品的回收。物流中心的考核指标为车间物料缺货率、车间库存量、车间拥挤程度、物料配送成本以及企业库房管理等。

进行职责重新划分后,车间和物流中心更能发挥各自的专业特长,主要体现在以下两点:①由物流中心管理库存,车间将全部精力用于生产,可以同时保障生产和物流的精益化管理。②由物流中心来管理车间库存,将物料的供应环节缩短,物流中心对车间的物料使用情况和存储情况全面实时掌握,减少了牛鞭效应的产生,可以降低每次的补货量,减少车间库存量和车间的占用面积。

3.2 业务流程重组

利用MES对企业制造全过程进行信息化管理,必须要对制造全过程的业务流程进行优化与重组,才能保证MES的成功实施和达到预期应用效果。业务流程重组作为一种以系统观和变革观为基础的指导方法,在流程上追求合理性、目的性和整体协调性,在组织、信息和资源上追求全方位的改造[7]。

基于MES的制造全过程物流精益管理运作流程相对于传统车间物流运作流程进行了系统性的变革。主要体现在以下几个方面:

(1)补货流程:制造过程中各个工位的补货申请已经不再需要各个工位负责,而是物流中心通过MES系统的补货报警自动获取。各个工位不用进行补货查询和补货申请,而是专职负责生产,这样既保证了生产安全性、生产质量和生产进度。通过MES系统的自动统计分析以及实时发出补货报警,可以保证补货的及时性和准确性,避免了缺货引起的生产中断。

(2)配送流程:将原来的接收一个配送任务就马上进行配送的流程进行重组,所有配送计划由MES系统依据补货报警信息、系统设置的经济补货量参数、产成品入库信息、废品回收信息和配送优化模型对配送任务进行优化。重组后的配送流程在MES的支撑下,即考虑了返程的配送任务,又由MES系统自动生成了最短配送路径,可以大大降低配送成本。

3.3 信息支撑系统

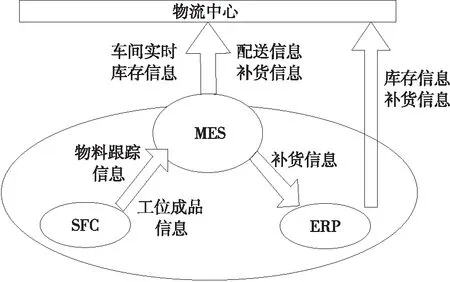

基于MES的制造全过程物流精益管理离不开企业的信息化支撑环境,除了MES系统还需要与MES集成的ERP系统和控制层的SFC系统。参考文献[12]的相关内容,设计MES、ERP和SFC对物流精益管理的支撑关系如图3所示。

图3 物流精益管理的信息化支撑环境

SFC系统主要负责车间操作层的所有信息的初始采集;MES系统可以从SFC系统集成全面实时的物料跟踪信息以及工位成品库存信息。MES系统依据工位安全库存参数、补货点参数和工位最高库存量参数自动向物流中心提供补货报警信息;MES系统可以向物流中心提供成品积压报警信息和废品回收报警信息;物流中心可以通过MES系统实时查询车间物料使用情况;物流中心可以利用MES系统的配送优化模型对配送任务进行优化设计。当MES系统有工位补货报警信息时,会主动传递到ERP系统的库存模块,通知物流中心的库房开始备料。

4 结论

基于机械制造企业内部物流管理的已有研究成果,主要研究了在车间优化布局完成,车间加工任务优化调度后,对制造全过程的物流精益化管理。在分析了制造全过程传统物流管理的缺点(如车间库存量大、车间占用面积大、配送路径不合理以及配送空载率高等)的基础上,提出了基于MES的制造全过程物流精益管理模式,阐述了该模式的理念和管理目标,并提出了一种基于MES的制造全过程物流精益管理运作模式,并分别从部门职能划分、业务流程重组以及信息支撑系统三个方面进行了阐述。基于MES的制造全过程物流精益管理模式的运用,可以使企业的MES系统在物流管理方面发挥极大的价值,协助制造企业大幅降低制造全过程的物流成本,从而提高企业的市场竞争力。

[1] 朱华炳,范仁杰,唐自玉,等.汽车后桥车间物流系统分析及其方案优化[J].组合机床与自动化加工技术,2004(11):108-110.

[2] 张新敏,韩天源.齿轮车间物流分析与设备布置[J].机械设计与制造,2005(4):124-125.

[3] 霍颍,朱华炳.基于多色图理论的车间物流系统建模[J].组合机床与自动化加工技术,2009(6):105-108.

[4] 向号,李明,严兴全.基于SLP的生产车间物流优化设计[J].煤矿机械,2007,28(12):28-30.

[5] 高曙.制造系统中物流的优化方法[J].机床与液压,2003(6),236-238.

[6] 王汉敏,葛茂根,张淼.面向MES的机械产品装配过程物料配送系统研究[J].组合机床与自动化加工技术,2012(9):98-101.

[7] 陆颍,郭亚军,高峻峻.大型钢铁企业业务流程再造方法应用研究[J].工业工程与管理,2006(3):46-52.

[8] 曹江辉,王宁生,解放.制造执行系统现状与发展趋势[J].高技术通讯,2003(6):100-105.

[9] MESA International. MES explained:a high level vision[Z]. ME-SA International,1997.

[10]刘卫宁,黄文雷,孙棣华,等.基于射频识别的离散制造业制造执行系统设计与实现[J].计算机集成制造系统,2007,13(10):1886-1890.

[11]邓汝春,郭孔快,基于精益供应链的制造执行系统MES的研究[J].工业工程与管理,2012,17(10):114-120.

[12]肖迪,黄培清.基于无线网络的制造业物料配送系统的设计[J].计算机应用研究,2007(12):223-225.

(编辑 赵蓉)

Research on Logistics Lean Management in the Whole Process of Manufacturing Based on MES

ZHANG Cai-fang1,YIN Chao2

(1.Mechanical Engineering College, Chongqing Vocational Institute of Engineering, Chongqing 400037,China;2.Institute of Manufacturing Engineering, College of Mechanical Engineering, Chongqing University, Chongqing 400030, P.R. China)

The research status and achievements on workshop logistics management for machinery manufacturing industry are summarized. The problems in the traditional logistics management for the whole process of manufacturing are analyzed. The concept and the management goals of logistics lean management in the whole process of manufacturing are presented. An operation mode of logistics lean management in the whole process of manufacturing based on MES is established. The operation mode redefine the department responsibilities of manufacturing enterprise, reorganize the logistics operation process in the whole process of manufacturing. The support of MES and other related information system for the operation mode of logistics lean management in the whole process of manufacturing is described. An practical and feasible management mode which can reduce the logistics cost in the whole process of manufacturing for mechanical industry is provided.

MES; whole process of manufacturing; logistics lean management; operation mode

1001-2265(2014)06-0143-04

10.13462/j.cnki.mmtamt.2014.06.039

2013-10-31;

2013-11-29

国家高技术研究发展计划(2012AA040914)

张彩芳(1977—),女,石家庄人,重庆工程职业技术学院,讲师,主要从事机械制造及其信息化等方面研究,(E-mail)hbcqzcf@163.com。

TH165;TG65

A