制造企业SPC质量信息系统设计研究*

龚立雄,黄 敏,杨 岩

(1.重庆理工大学 机械工程学院,重庆 400054;2.重庆理工大学 MBA教育中心,重庆 400050)

制造企业SPC质量信息系统设计研究*

龚立雄1,黄 敏2,杨 岩1

(1.重庆理工大学 机械工程学院,重庆 400054;2.重庆理工大学 MBA教育中心,重庆 400050)

分析了统计过程控制的基本理论,以SPC为基础,运用Visual Studio.net设计了SPC质量信息系统,该系统包含5个子系统,每个子系统相互关联,共同组成了一个整体。企业生产和管理人员可通过该系统实时监控和预警现场生产过程,确保生产过程处于受控状况。应用实践表明,该系统能有效提高产品质量和企业经营水平。

制造企业;统计过程控制;质量信息系统;控制图

0 引言

产品质量是制造企业普遍关注的突出问题,由质量问题导致企业在市场上的损失是巨大的。因此,对产品质量实施“事前控制”措施比“事后补救”所起的效果要重要的多。统计过程控制(Statistical Process Control,SPC)强调用统计技术监测生产过程,保证全过程的预防,可以帮助企业在质量控制上做到“事前预防和控制”[1-2]。近年来,许多学者对SPC技术进行了大量研究,如曹军等提出了一种多品种小批量机加工车间关键工序动态SPC研究及应用[3]。王秀红采用神经网络技术监测SPC/EPC整合过程策略,分别用Shewhar图、CUSUM图对模型进行了监控,有效监测了异常扰动的发生[4]。但上述SPC方法计算复杂,均是一种离线数据输入监测异常因素的发生,不能实时处理生产过程中的质量问题,也无法对历史质量数据进行统计查询,影响了SPC技术的应用。本文依托SPC理论,运用计算机信息技术设计了一种制造企业SPC质量信息系统,将企业信息化与SPC结合起来实施,根据系统的质量数据进行控制图分析和过程控制,及时分析问题、解决问题,保证生产过程受控,提高产品质量。

1 SPC基本理论

1.1 SPC简述

SPC的基本原理是采用统计方法对过程及输出特性进行监控,及时、准确获取生产过程的实际状况,并采取措施保持过程的稳定性。它是一种理念,通过关注用户要求和减少变异获得高质量产品,通过持续改善推动产品质量的提升。SPC强调的是全过程监控与参与,构建“事前”预防和“事后”控制的现代管理体系,区分正常波动和异常波动,及时发现问题,消除异常[5-6]。

1.2 SPC控制图分析

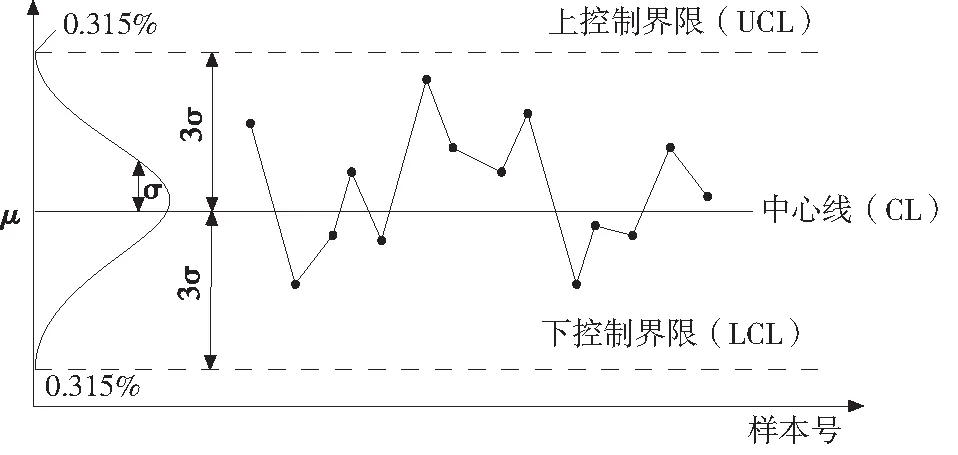

控制图是工序质量控制的主要方法之一。在生产过程中,产品质量特性会发生波动,正常的波动影响很小且难以去除,异常的波动对产品质量影响很大,但可以去除。产品质量的波动具有一定的规律性。一般控制图的构造基于正态分布,如图1所示,用μ±3σ为控制界限来管理过程,界限之内的波动属于正常波动,否则为异常波动[7]。

图1 控制图

对计量型控制图来说,一般采用均值—极差控制图实施SPC控制,计数型的控制图类似。其使用步骤如下:

(1)

式中,Xi为产品质量特性的样本。xmax,xmin分别为样本中的最大值和最小值。

(2)

步骤3:分析R图:检查极差点有无超出控制限,有无异常模式或趋势。

2 SPC质量信息系统设计

2.1 SPC质量信息系统功能模块

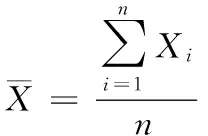

制造企业SPC质量信息系统功能模块根据系统需求分析确定。模块划分的恰当与否关系到整个系统性能的高低,因此必须保证模块分解准确、可靠[9]。通过分析某轴承制造企业对质量信息系统的要求,确定SPC质量信息系统包含5个功能模块,即权限管理子系统、在线过程质量信息采集子系统、失效分析与诊断子系统、多窗口监控子系统、质量分析及评价子系统。各个子系统相互影响、相互支持,每个子系统的具体实现功能需要进一步细化。如图2所示。

图2 制造企业SPC质量信息系统功能模块

下面对5个子系统功能模块分别叙述:

(1)权限管理子系统

企业在生产过程中产生大量的工艺参数、数据和资料,不同等级的操作人员应该具有不同管理权限。权限管理属于系统的安全机制的一部分。该模块由管理员来建立不同操作者,并赋予不同操作权限。操作者登陆该系统时,在权限范围内进行操作,设置添加、删除、修改等功能。

(2)在线过程质量信息采集子系统

该系统是SPC质量信息系统的核心。该系统根据质量计划确定控制工序的质量信息。可以采集产品或录入生产线质量数据,并实时显示数据、绘制控制图,如控制图点子超界或出现异常,则报警提示生产过程处于失控状态。

(3)失效分析与诊断子系统

该子系统依托专家知识库,建立了失效分析与诊断子系统。在SPC实施过程中,数据统计的主要目的在于进行加工过程的控制,过程控制的建议可以从系统中的专家知识库中获取,为生产实际提供有效支持。专家知识库的建立以产品加工过程结构为基础进行管理,内容包括:工序过程管理、失效模式、参数维护、控制策略管理等。

(4)多窗口监控子系统

该子系统可以实现高层管理人员通过SPC质量信息系统实时监控多个生产过程,保证产品过程控制质量。系统同时监控多产品、多尺寸、多机台、多质量特性。

(5)质量分析及评价子系统

该子系统可以对在线监测系统中录入或采集的数据自动化处理,计算Cp、Cpk等工序能力指数,自动生成报表或图形,为产品及其过程质量评估提供工具与技术,为质量持续改进提供帮助。主要功能包括控制图分析、SPC能力分析、数据输出与打印等。

2.2 系统界面设计及实现

SPC质量信息系统采用Visual Studio.net开发,选用SQL Server 2008创建数据库,基于ADO.net编程接口连接和访问数据库。因SPC质量信息系统只需要在制造企业集团内部使用,安全性、实时性、快速性是考虑的关键因素,故采用C/S结构设计SPC质量信息系统。所有统计与分析功能在客户端实现,负责现场采集数据的输入,实时生成控制图,分析、处理统计质量数据。服务器存储数据文件、应用程序,控制外部设备等。在输入正确用户名及密码,可以登录进入图3所示授权的主界面。

图3 制造企业SPC质量信息系统主界面

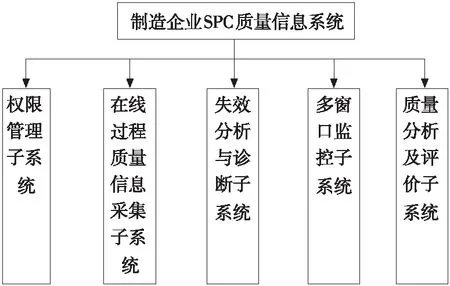

(1)权限管理子系统

在菜单栏选择“权限管理”即进入“权限管理子系统”界面。通过员工账号设置、权限设置菜单实现“添加”、“修改”、“删除”、“查询”等功能,系统管理员有最高权限。图4为权限管理子系统界面。

图4 系统权限管理

(2)在线过程质量信息采集子系统

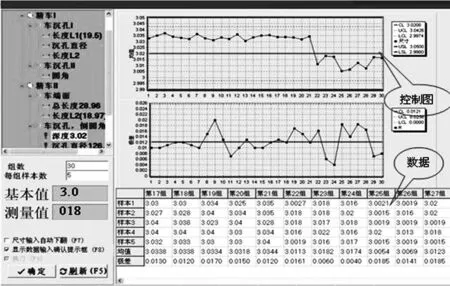

在SPC质量信息系统主界面中点击数据录入与采集模块进入在线过程质量信息采集子系统,如图5所示。系统自动根据采集或录入的数据生成控制图。如出现异常,系统会提示过程出现失控状态,并报警。

图5 SPC质量信息采集与控制图

(3)失效分析与诊断子系统

失效分析与诊断子系统主要用于管理生产过程的失效模式和专家库。系统根据已有的失效模式对当前生产状况进行诊断,该子系统与在线过程质量信息采集子系统紧密联系,图6、7为失效模式管理和控制策略界面。点击相应的节点,右边就会显示其失效模式信息。控制策略分为计量型和计数型两种策略。

图6 失效模式界面

图7 控制策略

(4)多窗口监控子系统

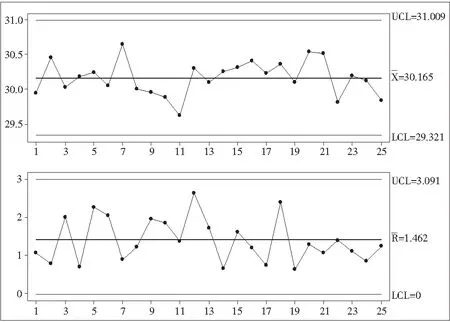

多窗口监控子系统主要针对制造企业中、高层管理人员,便于在办公室实时监测企业多个产品质量特性,图8为监控的两个不同质量特性的控制图。其核心是采用VB.NET中的控件调用Minitab绘制多质量特征控制图[10]。

图8 多窗口监控系统界面

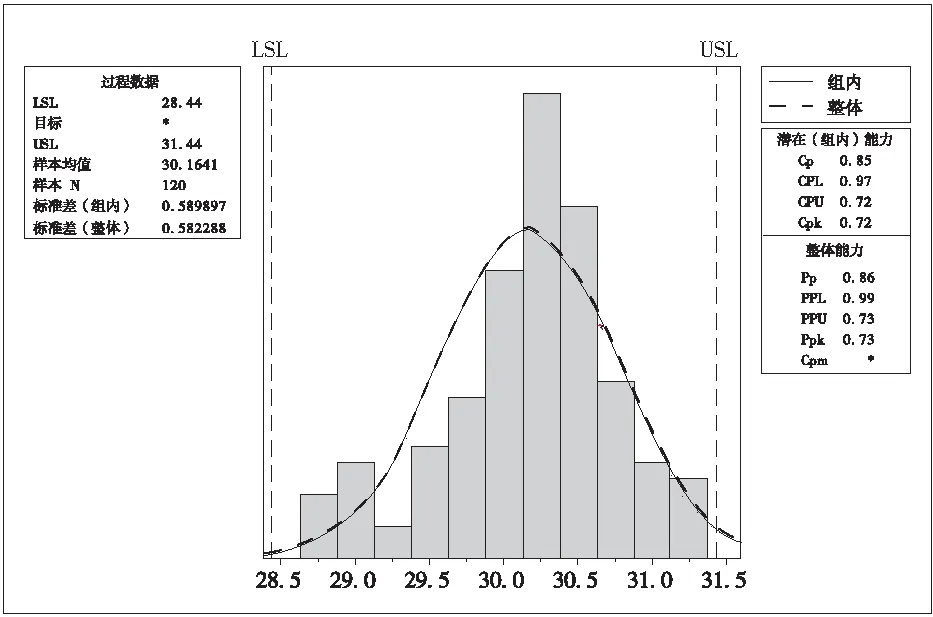

(5)质量分析及评价子系统

在SPC质量信息系统主界面中点击统计与分析界面,进入质量分析及评价子系统,该系统可以打印输出报表、计算直方图、工序能力分析图、排列图、正态概率图、线性回归图等。系统根据质量分析及评价子系统的统计功能,对生产过程作出判断并提出改进措施。图9、图10分别为系统中的工序能力分析图和正态概率图。

图9 工序能力分析图

图10 正态概率图

制造企业SPC质量信息系统还可以实时查看、保存质量信息。在生产线上使用SPC质量信息系统,借助控制图等工具可以实施动态控制,促进了预警式质量管理,降低了质量成本,提高了工序加工能力。本文所设计的SPC质量信息系统应用于某轴承生产企业,提高了产品质量控制和管理能力,使得产品不良率降低了25%,成功实现了产品的质量控制和管理目标。

3 结论

实施SPC技术对提高制造企业产品质量和生产过程的稳定性具有重要的意义。本文分析了SPC技术的基本原理,根据制造企业的实际需求,分析了SPC质量信息系统功能模块,采用Visual Studio.net设计了SPC质量信息系统,使得制造企业的质量管理由“事后控制”变为“预防控制”,提高了生产过程的控制能力,并消除了质量信息孤岛,增加了质量数据来源的可靠性,有效提高了企业的信息化水平。

[1] 姜兴宇,王世杰,赵凯,等.面向网络化制造的智能工序质量控制系统[J].机械工程学报,2010,46(4):186-194.

[2] Senouci K, Bendaoud A, Medles K, et al. Statisical Control of Electrostatic Separation Processes[J]. Industry Applications Magazine, IEEE, 2010,16(4):22-27.

[3] 曹军,尹超,刘飞,等. 多品种小批量机加工车间关键工序动态SPC研究及应用[J]. 中国机械工程,2011,22(23):2822-2827.

[4] 王秀红. 基于神经网络的SPC/EPC 整合过程监测方法研究[J]. 工业工程,2012,15(4): 12-16.

[5] Navon R.Automated projeet performane control of construction projects[J]. Automation in Construction, 2005,14:467-477.

[6] 杨慕升,张宇. 基于STA /SPC /EPC的集成方法质量控制技术研究[J]. 机床与液压,2011,39(7):11-14.

[7] Zhang Yu, Yang Musheng, Zhang Yanxin. Concurrent design for process quality, statistical tolerance, and SPC[J]. Communications in Statistics-Theory and Methods, 2006, 35(10):1869-1882.

[8] 袁锡明. 基于SPC 的SMT生产质量在线分析系统设计[J]. 测控技术,2012,31(12):111-113,117.

[9] 费一正,汪惠芬,刘婷婷,等. 基于SPC的车间制造质量管理系统研究[J]. 制造业自动化,2011,33(10)上:43-46.

(编辑 赵蓉)

Research of Designing Manufacturing Enterprise SPC Quality Information System

GONG Li-xiong1,HUANG Min2,YANG Yan1

(1. School of Mechanical Engineering,Chongqing University of Technology,Chongqing 400054;2. MBA Education Center,Chongqing University of Technology,Chongqing 400050)

Analysed theory of statistical process control, and quality information system adopted visual studio.net software, the system have five subsystems and composed correlative integral whole.Manager can monitor and warn manufacture process to ensure it is controlled by the SPC quality information system. The application of system shows that it can help to improve product quality and enterprise management level.

manufacturing enterprise; statistical process control; quality information system; control chart

1001-2265(2014)06-0157-04

10.13462/j.cnki.mmtamt.2014.06.043

2013-09-25;

2013-11-12

重庆市基础与前沿研究项目(cstc2013jcyjA60002);重庆理工大学青年基金(2011ZQ25);重庆理工大学科研启动基金(2010ZD24);重庆理工大学管理科学与工程开放课题(GLKX01)

龚立雄(1978— ),男,湖北仙桃人,重庆理工大学讲师,工学博士,研究方向为产品质量控制与测试、制造业信息化,(E-mail) herogong2001@sohu.com。

TH165+.4;TG165

A