注塑模具嵌件成型技术研究与应用

李耀辉 殷 兵

(苏州市职业大学机电工程学院,江苏 苏州215104)

塑料注射成型是一种可实现低成本、大批量生产塑料制品的极好的加工方法,同时也是开发高技术商品不可或缺的加工技术。注塑加工中经常会遇到嵌件成型的问题,如笔记本的外壳、手机外壳等塑料制品,这些外壳的连接部位一般都植入了铜螺母,而这些铜螺母一般都是采用嵌件成型的方式植入的。塑料具有易成型性、弯曲性、绝缘性等优点;而金属具有一定的刚性、强度、导电性和耐热性等特点,如何实现塑料与金属等异材质嵌件的一体化成型,制成具有基体性能和新赋机能、满足特定需求的一体化产物,是近年来注塑成型领域比较关注的一个热点。因此,产生一种新的注塑成型技术——注塑嵌件成型(insert molding)技术。注塑嵌件成型又称模内组装注塑成型系统、模内组装立式注塑成型(in-mold assembling and molding)。嵌件成型是把事先准备好的异型材质嵌件放入模具中,合模后注入树脂,让熔融的树脂和嵌件互相连接并且变成固体,从而制成含有异型材质的一体化成型方法。嵌件的材质种类很多,不但金属能够做为嵌件材质,另外一些材质,例如布、纸、电线、塑料、玻璃、木材等都能作为嵌件材质,在实际生产中一般以金属嵌件应用较多。但是在嵌件成型过程中,常常会出现因为无法很好地对嵌件进行预定位及提供成型过程中的辅助压合动作而使嵌件发生偏移,从而导致成型质量和精度下降,无法满足实用需求的现象。

1 数码电池盒产品

图1为某款数码电池盒产品,电池盒的基体为塑料制品,但在电池盒的前端部分要植入4个L形的金属嵌件,以实现导电接触等功能。图2为该金属嵌件形状及其在电池盒上的装配示意图。

图2电池盒中的4个L形金属嵌件,可以称其为金手指,其主要功能是通过和电源弹片接触后使电路导通。此嵌件可通过冲压加工成形,电池槽中的4个金手指结构相同,而且成型后要保证其在塑件基体中的相对位置精度。如果按照嵌件最初的设计结构,需要将4个相同的嵌件分别置于模具型腔中,给嵌件的放置及定位带来一定的难度,而且生产效率也明显降低。故需在满足装配和使用功能前提下对嵌件结构进行适当改进,以方便嵌件在模具型腔中的放置和定位,同时要利于嵌件的冲压成型。

2 金手指嵌件成型分析

金手指嵌件要在产品中注塑成型,必须要满足镶嵌注塑中的3个基本要素,即:

(1)金手指在注塑成型时应有可靠的定位,否则成型过程中嵌件会因承受注射压力而发生偏移。

(2)金手指在定位的同时必须有辅助的压合动作,以避免成型中因金手指不能和模具型腔表面贴合而产生毛边。

(3)要保证人工操作的便捷性和量产的效率问题。

2.1 嵌件结构改进

基于以上3个要素对此嵌件进行成型工艺及结构改进。首先金手指的形状是4个单独的L形嵌件,如果通过在型腔内放置4个孤立的金手指来成型,使得4个金手指的相对位置精度难以保证,因此考虑金手指在模具中的放置问题并结合其冲压加工成型的可行性,把金手指嵌件的形状加以改进,通过增加弯曲特征将四个嵌件制作成一个整体;同时将嵌件在电池盒基体上非裸露部分的宽度尺寸减小,使相邻L形嵌件之间的距离适当增大,以利于冲压成形;为了实现嵌件和滑块的贴合,将嵌件竖立的一侧正面通过胀形得到凸包特征,对应的背面为凹坑特征,改进后的金手指嵌件形状如图3所示。在注射成型时可通过滑块对嵌件进行定位,注塑成型后将其上端连接部分掰断即可。

2.2 电池盒塑件结构改进

金手指整体在模具型腔中的准确定位以及与模具型腔的贴合度也很重要。由图2b可看出,此金手指除正面功能外,其他各处无裸露情况,故需要对该电池盒塑料件局部结构进行修改,以保证金手指嵌件和模具型腔的完全帖合。为此,在产品上嵌入金手指的2个面上分别设置4个小孔,如图4所示。

其中增加A排4个孔的目的是防止侧面竖立的金手指沒有完全贴合到模具滑块上而产生毛边,此4个孔通过斜销辅助压合金手指来成型;增加B排4个孔的目的是防止底面的金手指沒有完全贴合到模具滑块上而产生毛边,此4个孔通过顶针贴紧金手指来成型。滑块结构如图5所示,图6从两个角度分别示意了改进后的金手指在滑块上的定位方式和滑块工作原理。

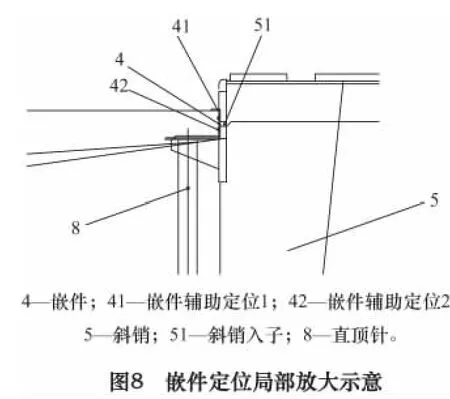

3 嵌件注塑成型模具结构设计

嵌件成型的主要难点是如何实现其在模具中的准确定位及保证成型过程中嵌件的压合问题。通过对嵌件和电池盒基体的结构改进,该电池盒嵌件注塑成型过程嵌件的定位和压合问题得到解决和保证,电池盒嵌件注塑成型模具结构如图7所示,图8为嵌件定位的局部放大示意图。即通过采用在型腔中设置滑块3来对嵌件4进行定位,成型时将嵌件4扣在滑块3上,通过嵌件上的辅助定位结构41(即之前在嵌件上增加的弯曲特征)来进行嵌件的放置,滑块上对应嵌件定位面41处开设相应的定位槽,通过定位槽对嵌件进行初定位,同时结合嵌件竖立的正面部分所增加的凸包结构来实现嵌件在滑块上的准确定位。为避免成型中由于嵌件不能和模具型腔表面贴合而产生毛边,应保证嵌件在成型过程中始终受到辅助的压合动作,为此在塑料基体上对应嵌件相邻两个凸台间增加一工艺孔,并通过斜销5来进行成型和压合,51为斜销5上成型上述工艺孔的斜销入子,另外,为了精确控制嵌件和滑块的压合,在嵌件的底面设置直顶8,配合斜销5从两个方向实现嵌件和滑块的压合。

4 结语

(1)金属嵌件在成型过程中表现出来的性能非常优越。

(2)如何确保嵌件在成型中的可靠定位和辅助压合,将是嵌件成型技术的关键技术点和难点。本文通过滑块对嵌件进行定位,同时采用斜销和直顶从两个方向实现嵌件和滑块的压合。

(3)采用该模具结构进行电池盒嵌件注塑成型,所注塑产品的形位精度得到很大改善,且注塑生产效率也大大提高。

[1]吴崇峰.实用注塑模CAD/CAE/CAM技术[M].北京:兵器工业出版社,1999.

[2]杨占尧.Pro/ENGINEER Wildfire 2.0产品造型与模具设计精解及案例[M].北京:化学工业出版社,2006.

[3]Georg Menges,Walter Michaeli,Paul Mohern.注射模具制造工程[M].北京:化学工业出版社,2002.

[4]孙玲.塑料成型工艺与模具设计[M].北京:清华大学出版社,2008.

[5]李耀辉,许春龙.笔记本B件(bezel)定模防镶件孔溢油的模仁结构设计[J].铸造技术,2011(8):1178-1180.