基于位移传感器的铆接尺寸控制研究

孔雪峰 崔 巍 张少宏

(航宇救生装备有限公司,湖北 襄阳441003)

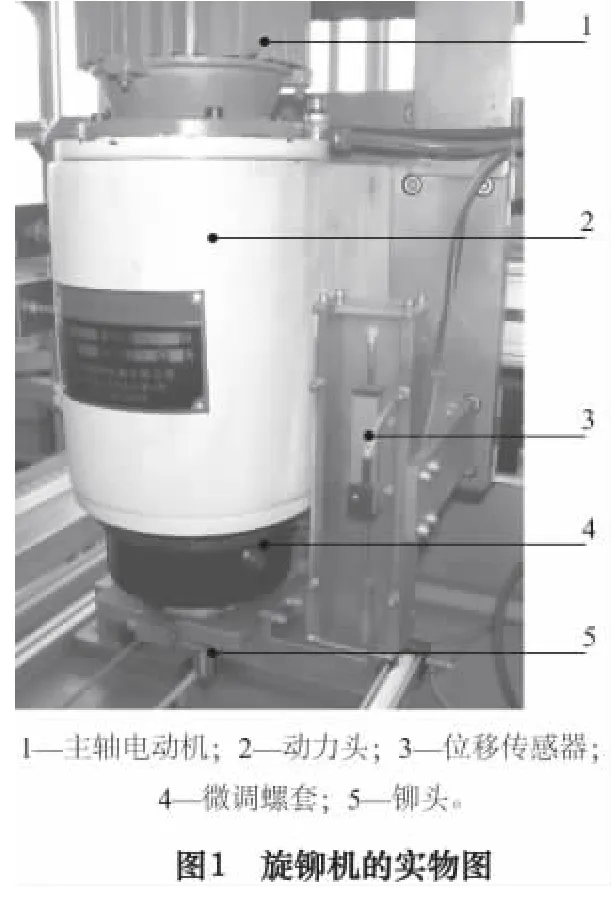

径向铆接机,也叫旋铆机,广泛应用于传统机械制造、汽车制造和电器开关、五金工具、仪器仪表、日用器械等各种需要铆接加工的工艺方法中,是组成数控铆接工作站和全自动铆接生产线的基本单元。其按动力源的不同又可分为液压旋铆机和气动旋铆机。本文所述旋铆机采用压缩空气驱动。

1 问题的提出

气动旋铆机结构如图1所示。动力头是核心部件,铆接往复运动、铆接压力及内摆线铆接轨迹的形成,均由其实现。电动机通过联轴器将运动传递给球面运动副,同时气压系统驱动活塞连同球面运动副向下施压,当铆头接触到铆钉时,铆头围绕铆钉中心线按11瓣梅花运动轨迹对铆钉进行无滑动碾压,从而完成铆接工作。

当铆头向下运动到达下极限位置时,此时碾压铆钉形成的尺寸就是铆钉最终成型尺寸,该下极限点的位置可以通过旋转微调螺套进行调节。也就是说,要改变铆接尺寸就必须调节微调螺套对下极限点位置进行调整,如果要在同一旋铆工位上实现两点以上不同尺寸要求的自动连续铆接,很显然,就需要找到另外能自动控制铆接尺寸的方法。

2 铆接尺寸控制的实现

如图1所示,我们安装位移传感器对铆头下降的距离进行精确测量,位移传感器本体(不动部分)与动力头底座、机架连接在一起,测量杆(可动部分)与铆头连接在一起。传感器将位移量转换成0~5 V电压信号接入PLC模拟量输入模块,由PLC对该信号进行处理以得到铆头位移的实时测量值。下降电磁阀通电后,动力头内气缸上腔接通压缩空气,驱动活塞连同铆头向下运动,当PLC监测到铆头位移实际值达到设定值时,下降电磁阀断电,气缸上腔断开压缩空气,经过设定的旋铆时间后,上升电磁阀通电,气缸下腔接通压缩空气,驱动活塞连同铆头向上运动。这样就完成了一个旋铆循环,并实现了铆接尺寸的自动控制。

根据实际需要,位移传感器选用量程为100 mm,精度为0.01 mm的电感式精密位移传感器;PLC选用西门子公司的CPU315-2DP及模拟量输入模块SM331、开关量输入模块SM321、开关量输出模块SM322;人机界面选用西门子公司的TP170A触摸屏,用于铆接尺寸、允差设置、旋铆时间等相关参数设置。

3 铆接尺寸控制原理

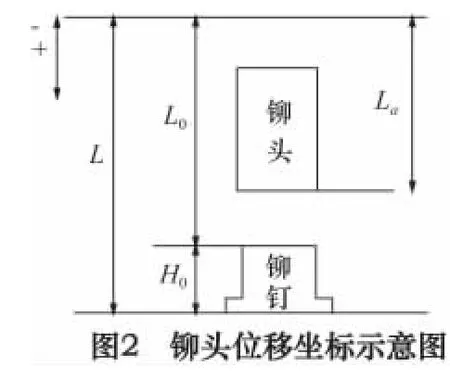

如图2所示,假设以位移传感器的零点作为坐标原点,铆头垂直向下的方向作为坐标+方向,那么在这个坐标系中,一旦位移传感器固定并标定好,其显示值即为铆头的坐标值,并且铆钉在该坐标系中也是固定不动的。

L:铆钉底部距离原点的距离,在铆钉正确放置于模具上时,该值不变。

La:铆头顶部距离原点的距离,该值为位移传感器的实时测量值。

H0:铆钉铆接后尺寸值。

L0:铆接后铆钉顶部距离原点的距离。

则H0=L-L0

由于L值不变且已知,假设需要将铆钉高度铆至H0,那么只要驱动铆头向下运动至La等于L0即可,也就是使位移传感器测量值等于L0,这就是利用位移传感器控制铆钉尺寸的基本原理。

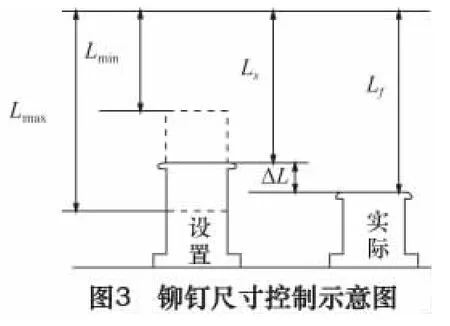

如图3所示,左边为铆钉成型的设置值,即理想成型尺寸,右边是实际成型状态。

Ls:铆头位移设定值。

Lmax:铆头位移上限设定值。

Lmin:铆头位移下限设定值。

Lf:铆头最终位移值。

ΔL:铆头位移设定值和实际值的差值,也就是铆头过冲量。

在旋铆过程中,通过铆钉铆高要求设置好铆头位移值Ls,铆头向下运动达到该位移值时延时返回。实际铆头位移值Lf是要大于设置值Ls的,这个差值ΔL如果在允许范围内,铆接尺寸是合格的,否则铆接尺寸不合格。允许范围根据铆接工艺要求确定,并由上限设定值Lmax和下限设定值Lmin进行设置。

4 影响铆接尺寸控制准确度的因素分析

从上述分析可以得出,如果能将过冲量ΔL控制在允许的范围内,那么铆接尺寸是能很好保证的。在实际控制过程中,位移测量、电磁阀动作都需要反应时间,再加上压缩空气本来就不是一个刚性系统,过冲是无法避免的。如何减小过冲量,如何让每次过冲量趋近于一致,就成为准确控制铆接尺寸的关键。

首先,在设计PLC程序时尽量优化程序结构和语句,将循环扫描时间尽量压缩,在电磁阀的控制上,利用PLC立即输出功能处理对应的输出点,通过这些措施尽量提高位移测量和电磁阀动作的快速性。同时,在位移传感器和模拟量模块等硬件的选择上要保证位移测量的准确度。

其次,需要提供压力稳定的气源。从实际调试过程来看,压缩空气压力是影响过冲量的重要因素,压力越大,铆头下降的速度越快,铆接能力越强,过冲量也越大。调节气源压力时,要根据铆钉材质和大小进行选择,在满足加工能力和效率的前提下,尽量将压力调节得较低,实际调至0.4 MPa左右。

最后,需要合理设置旋铆时间。旋铆时间是铆头到达设定位移值后继续停留的时间,在这个时间内,压缩空气已经切断,但主轴电机仍然旋转,以保证铆钉头部的成型质量。旋铆时间是影响过冲量的次要因素,一般设置为数百毫秒,时间越短,过冲量越小,实际设置成200 ms。

5 结语

本文介绍了一种利用位移测量控制铆接尺寸的方法,详细阐述了控制原理和影响控制精度的主要因素。从实际效果来看,采用该种方法能将气动旋铆机铆钉成型尺寸误差稳定地控制在0.06 mm之内,能满足绝大部分铆接工艺需要。同时,该种方法的成功应用,可将旋铆机改造成数控铆接工作站,进而组成全自动生产线,实现多工位多点连续自动铆接,大大提高生产效率,在钣金加工、汽车零部件加工和电工电子加工制造领域具有广泛的推广应用价值。

[1]西门子.S7-300可编程控制器硬件和安装手册[Z].2002.

[2]武汉瑞威特机械有限公司.径向铆接机使用说明书[Z].2008.