数控车床主轴装配工艺的研究

雷飞凌 杨传启

(①同济大学机械与能源工程学院,上海200092;②德马吉(上海)机床有限公司,上海201612)

国内制造业的相对落后造成了目前的现状:我国已经是世界上最大的数控机床制造和消费国,但是绝大部分机床制造商还在大量使用进口主要零部件,其中转速较高的机床主轴主要采用台湾甚至欧美、日本等的进口部件。当然以洛阳轴承为主的国内主轴生产商一直在努力研发和生产各类主轴,以期打造国内品牌,抢占市场份额,但是效果一直不佳。有些国内制造商在使用同样的设计,甚至同样零部件的前提下,依然无法达到进口主轴同等的性能。针对这一现象,本文对主轴装配的工艺进行了深入研究,并提出了具体装配要求,且在近千台机床上得到了验证。

本文研究的主轴是某欧洲知名机床生产商沿用已久的设计,迄今已有近20年。但是前些年刚引入国内后也频频出现问题,甚至于在机床还没出厂时,轴承就异常磨损。在进行深入分析研究后,全面改良了装配工艺,并最终达到进口主轴的同等品质。如此简单的设计,历经20年仍然活跃在这个技术不断更新的时代而不显得过时。究其原因:成熟简单的设计保证了良好的装配性;较易实现的零件精度要求又保证了零件的加工性;成熟的装配工艺最终保证了该主轴良好的生命力。

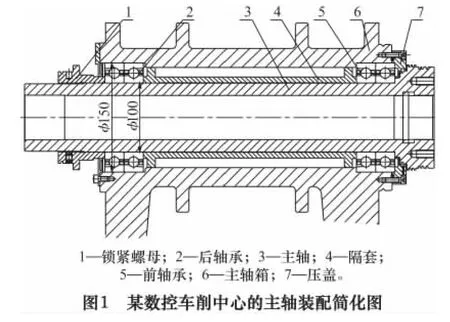

1 主轴结构简介

图1是某数控车削中心的主轴装配简化图,图中分别标出了与其精度及寿命相关的主要零件。实际加工过程中前轴承会受到相应的轴向力和径向力,为保证主轴的精度,也为了保证足够的刚性以抵御受力变形,前轴承5在压盖7、主轴3、隔套4以及主轴箱6的作用下处于完全紧固状态。同时为避免主轴受热伸长,后轴承仅仅内圈紧固,轴承外圈可以随着主轴的受热伸长而沿着主轴箱内孔前后游动。

2 主轴装配工艺研究

2.1 装配前的准备

2.1.1 相关零件的清洁、检查

主轴及其相关零件都有较高的表面硬度,都有与轴承精度级别相适应的几何精度和表面粗糙度,因此,零件表面的毛刺、碰伤、凸点在装配过程中或装配后都可能直接反映到轴承滚道上,造成滚道的受损或变形,进而损坏轴承的旋转精度,甚至使用寿命。因此所有相关零件都应逐个地清洗,并用油石或精细砂纸除尽存在的锐边、毛刺、碰伤、凸点,所有安装螺纹孔内的杂质清理干净。为高效清洁且不产生二次污染,建议采用工业专用防锈润滑清洁剂WD40、油石、无尘纸或无尘布等工具。为避免铁性杂质混入,经过平面磨床加工过的铁质零件都应该进行退磁处理。另外为避免二次污染,清洁准备区域必须与装配区域有效隔离。

2.1.2 主要零件的尺寸、形状误差检查

检查并记录主轴、主轴箱内孔相关尺寸,并确保所有零件的尺寸公差、形位公差和表面粗糙度达到设计要求。为保证最佳的主轴旋转精度,测量并标定主轴径向跳动最大位置。

主轴锁紧螺母的压紧端面与主轴螺纹的垂直度至关重要,可以通过与主轴配磨螺纹来实现,但是加工工艺复杂,成本高,且互换性小,目前已不再采纳。因此需要检查主轴螺母与主轴螺纹的配合间隙是否过紧,要确保有一定的间隙,以便在压紧轴承时能自动调位,以保证轴承受力均匀,减小滚道变形。

检查轴承包装是否完好,并记录轴承内外径相关尺寸。为避免加入油脂时造成二次污染及不能准确控制油脂加入量,建议采用轴承制造商预加油脂的轴承,并尽量缩短轴承拆开包装到实际装配的时间。

2.1.3 轴承的选择和配对

由于每个加工件实际尺寸都不一致,由轴承厂商提供的轴承尺寸也会不一致。如果任意选取零件进行组合会有各种难以预料的情况发生:有些轴承会过盈量太大,造成滚道变形严重而运转中异常发热而损毁;有些轴承内外圈与主轴或箱体会出现不应有的间隙,会造成本应固定的内外圈产生相对转动滑移,而影响精度和刚性、甚至使用寿命。因此必须合理选用配对零件,以保证装配体足够的刚性和精度。

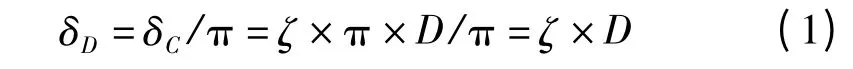

考虑轴承的配对,必须考虑相关零件受热后尺寸的变化。材料受热变化率——线膨胀系数就是考量零件受热尺寸变化的主要参数。线膨胀系数是指材料每升高一摄氏度单位长度的变化率,对于直径为D的零件,其直径随温度的变化为

其中:δD为直径的变化值,δC为周长的变化值,ζ为材料的线膨胀系数,D为材料直径。

根据式(1),可以计算出相关零件尺寸温升后的变化值,详细见表1。

轴承选配原则一:要求前后轴承内圈与主轴过盈配合,以保证轴承内圈与轴颈没有相对滑移,但过盈量不宜太大,以避免轴承滚道变形而影响其精度及寿命。按NSK推荐,目标间隙为0~0.004 mm。由于主轴和轴承线膨胀系数基本一致,这样,主轴正常温升(25℃)后也能保证轴承与主轴始终保证适量过盈而不至于产生相对滑动。

轴承选配原则二:要求前轴承外圈与箱体孔间隙配合,该间隙大小要适中,以保证预紧及受热后的轴承外圈与箱体没有相对转动滑移,但又不产生过大的径向力而导致轴承滚道变形。按NSK推荐,目标间隙为0.003~0.008 mm。如果不考虑轴承预紧带来的直径变化,正常温升25℃后,由表1可知主轴箱内孔和轴承外圈直径变化差值为:

表1 相关零件尺寸大随温升变化

因此在主轴正常温升后,0.003~0.008 mm的目标间隙可以保证轴承外圈和箱体之间处于过渡配合状态(最大间隙0.001 mm,最大过盈0.005 mm),既保证了主轴的刚性和精度,又能确保轴承外圈与箱体不会产生相对转动滑移。轴承选配原则三:后轴承外圈与箱体间隙配合,该间隙大小要适中,以保证主轴受热受力伸长时后轴承外圈能轴向游动,又能确保轴承外圈与箱体没有相对转动滑移。按NSK推荐,目标间隙为0.009~0.015 mm。由式(2)可知,主轴箱内孔与轴承外圈在正常温升后直径变化差值约为0.008 mm。因此,理论上轴承外圈与箱体在正常温升后依然保证了微小间隙(0.001~0.007 mm),以保证主轴受热伸长时后轴承能在箱体内游动而避免轴承咬死而很快磨损。

以上选配原则为NSK推荐选配原则,如果严格按照该原则选配轴承及相关零件,就能保证装配后的主轴具有良好的综合性能。但是要确保较高的选配成功率,所有零件尺寸都需要控制在较小的公差带内,对于高精度的零件,公差带缩小1~2μm,可能意味着加工采购成本的成倍增加。因此,根据实际装配经验并结合NSK选配原则,笔者也总结了一套轴承选配方法——综合间隙考量法。

综合间隙考量法目标与NSK推荐方法是一致的,也是为了保证系统足够的刚性和精度,并保证后轴承在受热后可以在箱体内游动。但该选配法不单独要求轴承内孔和主轴的配合要求,而是综合考虑轴承内外圈、主轴和箱体的间隙。具体要求:前轴承与主轴箱体内孔配合关系要求为最大综合间隙为0.006 mm,最大综合过盈为0.003 mm。后轴承与主轴箱体内孔配合关系为最小综合间隙为0.005 mm,最大综合间隙为0.011 mm。计算综合间隙的方法为,如果轴承内圈与主轴过盈为a,轴承外圈和箱体间隙为b,则综合间隙为b-a。该方法综合了主轴与轴承内圈的过盈配合可能造成轴承外圈的尺寸变化,并由此来评估轴承外圈和箱体内孔的综合间隙。由于使用该办法并不单独考量轴承与主轴的过盈量,因此选配成功率要稍高。笔者采用该方法配对装配以来已成功在近1 000台车床主轴上使用,主轴系统在客户现场一年内损坏率小于3%。

两种选配方法本质基本一致,实际操作中都可以使用。

2.2 主轴装配

完成了前期细致的装配准备,后期的装配工作就相对简单了。

2.2.1 前轴承的安装

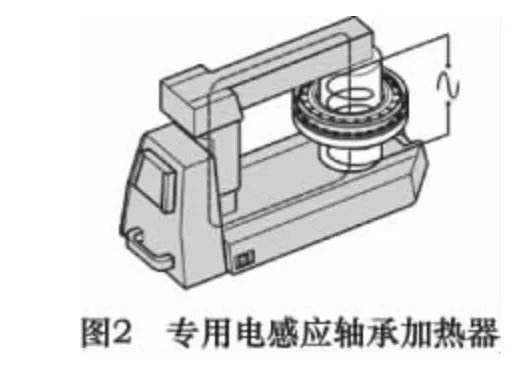

前轴承与主轴过盈配合,为最小化对轴承精度的影响,推荐采用热套安装。可以采用专用电感应轴承加热器对轴承进行无损加热(图2)。

加热温度的确定,由于主轴最大径向跳动为0.003 mm,轴承内圈最大径向跳动为0.005 mm,最大装配过盈量为0.004 mm。因此轴承加热后最小内径增大需求量为:

即由表1可算得最小需要加热的温度:

考虑到实际零件尺寸检测误差、圆度误差、安装过程中轴承冷却尺寸缩小及其他不可预测的因素,为了避免轴承安装过程中的困难,可将轴承加热至比理论需求温度高20~30℃。因此加热设定温度确定为60℃。

轴承加热过程中,将主轴垂直放置,并套上前端压盖,然后在主轴表面上薄薄地涂抹一层洁净的润滑油脂,将加热好的轴承轻轻套上主轴。为避免热装后的轴承在冷却过程中宽度方向的收缩,而造成轴承内圈和主轴轴肩产生间隙,套上轴承后可用隔套轻轻压紧轴承内圈,并保持至轴承冷却到室温,然后缓缓转动隔套,找到合适角度,以保证隔套后端跳动最小(图3)。

2.2.2 后轴承的安装

由于主轴箱与轴承外圈是间隙配合,因此安装相对容易。当然,如果条件允许,也可以将箱体加热。烘箱、大功率卤素灯和工业用电吹风等都比较容易实现主轴箱体的加热。考虑实际操作的方便,加热温度不宜过高,以手能触碰为准,一般40℃左右即可。然后在主轴箱内壁均匀涂满薄薄一层洁净润滑防锈油脂,将已经预装好的主轴、前轴承及隔套轻轻插入箱体内,直至前轴承完全进入箱体内孔。从包装中取出后轴承,轻轻套上主轴,按图4装上工装,然后固定螺杆前端,用扳手轻轻旋紧后端螺母,直至感觉明显阻力,说明轴承已经到达安装位置。设计工装时,要确保压套只能压住轴承内圈,并尽可能减轻工装重量。

为保证更好的旋转精度,应注意:主轴在前期检查时已经标定了最大跳动误差点,而轴承内圈侧面也由轴承制造商标有径向跳动最大位置的记号“O”。因此在安装前后轴承时都应该确保两处标记正好处在相反的位置上。

2.2.3 轴承的预紧和紧固

主轴轴承仅仅安装到位还远远不够,还必须施加合理的压紧力来实现轴承的预紧和紧固。

如图5所示本设计中采用的是背对背安装的角接触球轴承,在轴向力Fa0作用下,消除了内圈之间的游隙δa0即可得到轴承设计的预紧。如果轴向负荷Fa持续增大,则轴向位移与轴向负荷的对应关系如图6,由于轴承内外圈摩擦力的存在,两轴承的实际位移量δaA和δaB并不一致,因此两轴承实际所承受的轴向负荷FaA和FaB也不一致,这种状态将一直保持到轴承跑合完成,通过跑合轴承A、B将自适应到最佳状态。

完成预紧的轴承并没有完全紧固,还需要进一步施加轴向力来完成轴承内圈的紧固,综合NSK推荐及相关经验,后端螺母锁紧扭矩确定为250 N·m。在锁紧过程,为避免零件间结构误差和摩擦力造成的虚假锁紧,锁紧扭矩要求从小到大,以100 N·m→150 N·m→200 N·m→250 N·m逐步加大,锁紧过程中要求先用小扭矩锁紧然后松开,加大扭矩再次锁紧,如此反复直至最终用规定锁紧扭矩锁紧。锁紧过程中为最大限度减小前轴承额外受力,必须主轴前端固定,通过扭矩扳手和相应工装锁紧后端螺母。

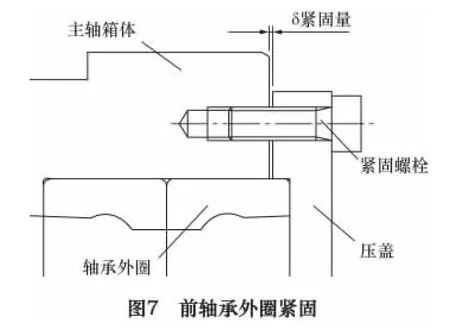

最后通过锁紧前端压盖来保证了前轴承外圈的紧固。如图7所示,通常采用紧固螺栓对压盖进行紧固,但是如果紧固量过大或不均匀,外圈滚道容易产生变形。NSK推荐修配压盖尺寸来保证压盖与主轴箱体端面间隙δ=0.01~0.03 mm,然后拧紧螺栓,以保证适度的紧固量。但在本设计中,通过大量经验的积累,无需测量也无需修配压盖,只需要用较小的扭矩均匀锁紧螺栓即可,锁紧扭矩确定为4 N·m。这样操作可以节约工时2个多小时,有效地节约了成本。由于是小扭矩锁紧,为防止长时间使用后螺栓松脱,需要使用螺纹防松胶。

2.3 跑合测试及运转检查

完成剩下非主要零件装配后,为了确认主轴装配是否正常,并释放装配应力,还需要磨合试运转。运转在无负荷情况下低速开始启动,正反转交替并缓慢提高速度。试运转过程中需检查是否有异音、轴承温升是否正常、轴承润滑是否泄漏或变色等。运转过程中如果发现任何异常,应立即停止运转,检查后重新开始试运行。必要时需要拆下轴承进行检查。

3 结语

机床主轴的设计历经百年,已经有很多成熟的案例供参考,一些大型的轴承生产厂商也会提供一些设计思路,而且国内制造业的快速发展也为高精尖的加工提供了方便。因此主轴设计有了保证,加工也不再是瓶颈,如果再对装配进行科学合理的分析并由此制定相应的装配工艺,高精度、高刚性,长寿命的主轴制造也就指日可待了。本文就图1所示主轴的装配工艺进行了分析,并就如何选配轴承进行了详细介绍。主轴的设计千差万别,但是轴承的选配原则基本一致,因此该选配原则同样适用于其他主轴装配。

[1]NSK精密滚动轴承E1254e 2009C-8[Z].

[2]关国旗.一种高精度数控车床的主轴装配工艺设计[J].制造技术与机床,2012(1):45-47.

[3]张晓东,黄裕民,李林、数控车床主轴部件装配工艺分析与制定[J],机械设计与制造,2011(5).