轧辊环孔型曲面数控磨床的研发

缪飞军 沈莹吉 俞铖斌 缪仕良

(浙江纺织服装职业技术学院机电学院,浙江 宁波315211)

随着国内冷轧管行业的迅速发展,与冷轧管机相配套的轧辊需求量也不断增加。而国内能生产“轧辊环孔型曲面专用磨床”的企业还极少。目前主要有两类:一类企业生产的数控专用磨床,是采用内圆磨方式,一对轧辊同时磨削,精度较高,但缺点是内圆磨头砂轮轴刚性差,只能采用较小的磨削用量,所以加工效率低,且机床结构庞大,价格高;另一类生产的是普通专用磨床,是采用单个轧辊的外圆磨方式,加工效率较高,但属于非数控的,且局部结构不够合理,传动不够到位,往往导致磨削表面不充分和不连贯,且无法采用水溶液(即干磨),故磨削精度较低,后经局部数控化改造,也只能达到开环控制,精度无法提高,产品总的档次较低。还有一些小厂是在旧外圆磨床上进行局部改造或同时数控化后,得到的专用磨床只能满足自用,不能进行批量生产打入市场。所以目前的孔型专用磨床在规格、产量、性能、效率和精度上都难以满足轧辊加工的需求。

国外只有德、美等国能生产同类高精度数控专用磨床,如德国研制的五轴联动式数控轧辊环状孔型曲面磨床,但价格昂贵,每台售价都在人民币1 500万元以上,这样就限制了在国内中小企业的推广应用。而轧辊制造已逐渐向专业的成批大量生产发展,为了提高生产率和加工精度,降低制造成本,不断满足市场的需求,必须及时研发国产化的轧辊环状孔型加工的数控专用磨床。本文将重点阐述“环孔型曲面数控磨床”机械部分的研发方案与设计过程。

1 轧辊零件加工要求

与二辊式冷轧管机相配套的轧制工具主要是轧辊和芯棒,其材料一般为轴承钢GCr15,工作表面须淬火,硬度达58~62HRC。轧辊除了环状孔型工作曲面外,其余是由内外圆柱面、两端面和键槽等常规表面所组成的,这些表面均可在普通机床上,采用车、磨和铣等工序来完成。轧辊加工的关键表面是“环状孔型工作曲面”,其加工精度为IT6~IT7,表面粗糙度Ra为0.4~0.8μm,要求孔型圆度小于0.05 mm。它在通用机床上无法进行精加工,故必须研发数控专用磨床,以完成轧辊环状孔型工作曲面在淬火前后的粗磨与精磨加工。

2 轧辊环状孔型曲面的建模

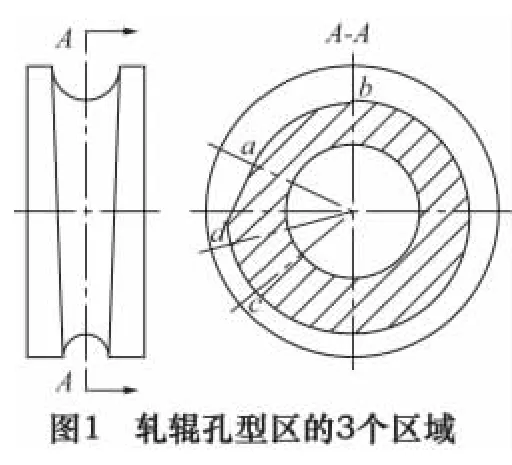

根据轧辊孔型的形状特征,整个孔型区可划分为3个区域:回转送进区(ab段)、轧制变形区(bc段)和均整定径区(cd段),见图1所示。

回转送进区的展开图是一段半圆柱段,此段孔型直径比管坯外径大1~3 mm,精度较低。

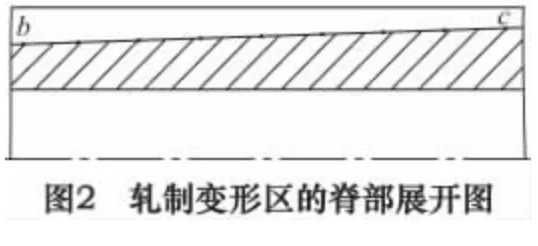

轧制变形区是指孔型工作部分的开始处直至均整定径段开始处为止,中间用平滑曲线逐渐过渡,其起始点具有最大半径,其值等于管坯的半径,终点处具有最小半径,其值等于成品管半径。轧制变形区包括减径段和壁厚压下段,孔型设计时一般将壁厚压下段等分为7段,再加一段减径段,这样轧制变形区共分为8段9点,把该区环孔型设计成展开脊部呈八段接近光滑曲线的折线段孔型,见图2所示。

轧辊均整定径区的孔型脊部,展开是一段呈半圆柱形的孔型,其半径等于成品管半径。

综上所述,3段孔型的特征是:回转送进区和均整定径区分别是大小两段半圆柱孔型。而对轧制变形区来说,由该段孔型展开图可知,孔型轴向交线是一条接近圆锥母线的曲线,而与孔型中心轴线垂直的任一剖面均为半径逐渐增大的半圆。相邻半圆实现曲线间的平滑连接,这样便生成了光滑的环状孔型工作曲面。所以轧制变形区是形状最复杂、受力最大的工作表面,也是轧辊孔型加工的重点和关键。

轧辊孔型粗磨前的加工工艺是:

第一步:按成品管半径减去磨削余量为半径R,用数控车床在轧辊圆周上车削成整圈半径为R的半圆柱形孔型,则对均整定径区来说已径完成了粗磨前的加工工序;

在自动对焦系统上,E-M1 II的纸面数据更优秀,它使用了集成121个十字型焦平面相位对焦点的混合对焦系统。而G9仍在使用225区的反差对焦系统,尽管如此,基于松下独有的DFD技术的自动对焦系统,表现异常迅速。

第二步:组合一对轧辊,在卧式镗床上,借助于回转分度式专用夹具对称装夹后,分别对回转送进区和轧制变形区,采用扩钻和镗削方式,通过逐级分段、多次加工成型;

第三步:通过钳工对折线孔型段交接处的凸出部位,采用修磨和修锉等方法,使折线段孔型逐渐过渡,接近光滑为止,使回转送进区的孔型尺寸和表面粗糙度达到图纸要求,并使轧制变形区中的磨削余量达到基本均匀。

所以轧辊孔型的精加工(粗磨→精磨→抛光)对象主要是轧制变形区和均整定径区。

3 孔型曲面数控加工原理分析

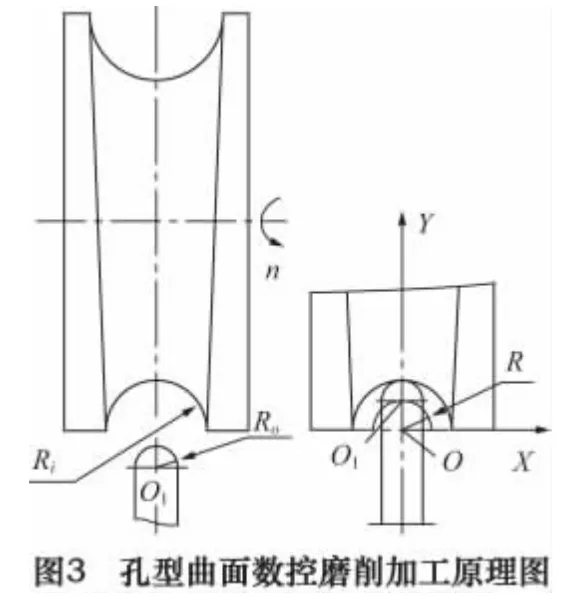

针对轧制变形区和均整定径区的孔型,经以上分析可得其数控磨削加工原理图,如图3所示。

先利用“球面砂轮修整器”,把外圆砂轮的圆周面打磨成半径为砂轮宽度一半之常数R0的整圈半圆柱面;再卸下修整器,将轧辊以内孔与端面组合定位,装夹在轧辊回转进给箱的输出轴上。为了把孔型的每个截面磨削成半径为Ri(是逐渐增大的变数)的半圆型,在砂轮高速旋转的同时,还必须使砂轮半圆头的圆心O1,沿着以O为圆心,以R=Ri-RO(RO<Ri)为半径的半圆轨迹内,作来回进给运动,圆心O刚好位于轧辊的外圆周面上,这样对于轨迹点O1,在水平面内必须有两轴(X、Y)联动的功能。

为了磨成整条孔型段,轧辊还需缓慢的间歇回转进给运动(转轴n),即O1点沿半径为R的半圆轨迹内来回进给1至2次后,轧辊需间歇回转一个微小的转角θ,Ri逐渐增大,所以O1点轨迹半径R也要随之增大。数控编程时,选半圆磨削截面圆心O为坐标原点,在水平面内建立X—Y直角坐标系,并与轧辊转轴n组成三轴联动。半圆轨迹满足曲线方程:圆X2+Y2(Ri-RO)2,参数Ri、θ及每次来回重复进给次数等,均可根据孔型设计尺寸、加工精度要求等,通过编程进行确定和调整。

由于均整定径区的起始点c至回转送进过渡区的交接点为止,是一段半径等于成品管半径(定值)的半圆柱孔型,且包含了均整定径区cd。在加工此段半圆柱孔型时,轧辊可采用连续快速的回转进给,以提高该半圆柱段孔型的加工效率和表面质量。同时还可通过编程,使轧辊孔型的磨削加工与开口倒角均能先后在该磨床上自动完成,到此就完成了轧辊孔型的精加工(粗磨→精磨)工序。至于对轧辊孔型工作曲面的抛光(主要针对轧制变形区),一般可通过钳工的人工抛光来解决。

4 传动方案和技术参数确定

首先确定该专用磨床采用外磨式还是内磨式?通过对国内外同类产品的结构、性能和效率等方面的比较可知,采用外圆磨削方式,机床刚性好、加工效率和质量均较高,所以最终确定为外圆式磨床。

其次是磨床必须三轴联动,采用西门子闭环控制数控系统,冷却装置采用大流量、带磁性分离器和纸质过滤的冷却液箱。能实现环状孔型数控加工工艺参数的智能选择和模拟加工,并简化各种规格孔型加工的数控编程。

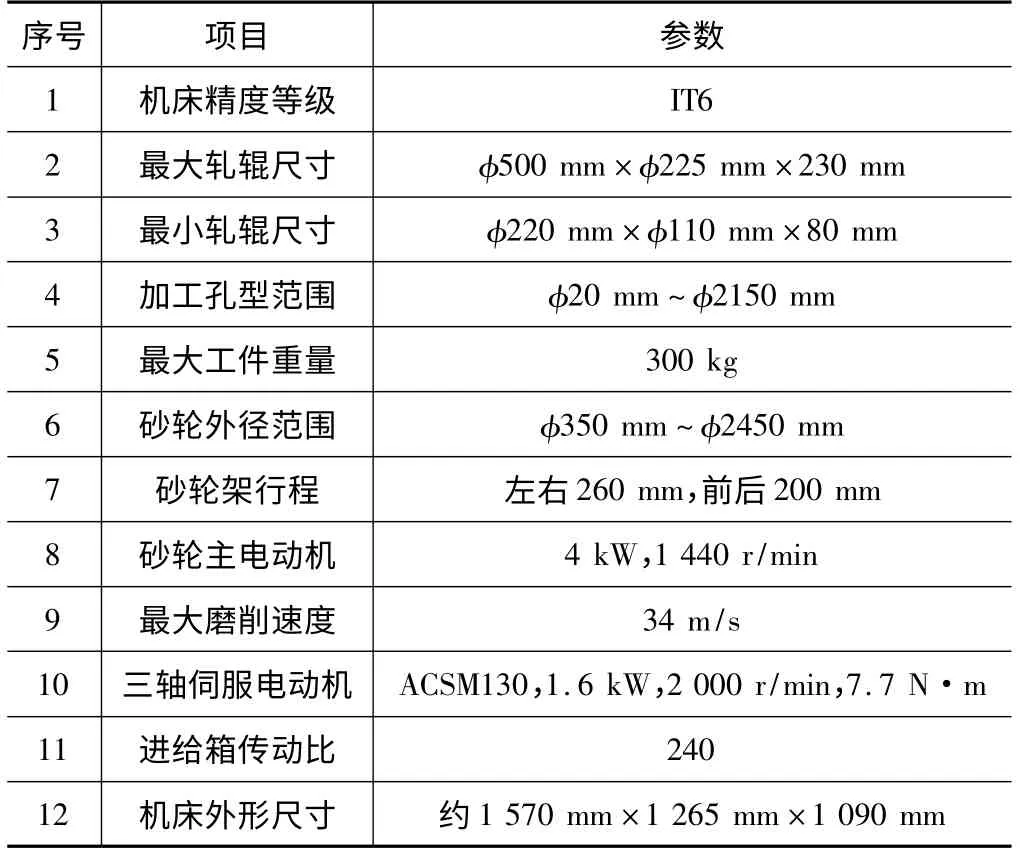

最后设置球面砂轮修整器,以修整器座的内孔和端面定位,固定在轧辊回转进给箱的输出轴上静止不动,砂轮座在X—Y水平面上,通过数控二维编程作半径为RO的半圆弧轨迹运动,砂轮高速旋转经打磨得到半径为RO的整圈球面磨削砂轮。这种砂轮修整方法相当于“就地加工法”,从而提高了磨床的加工精度。磨床的主要技术参数见表1所示。

5 磨床机械结构和总体布局

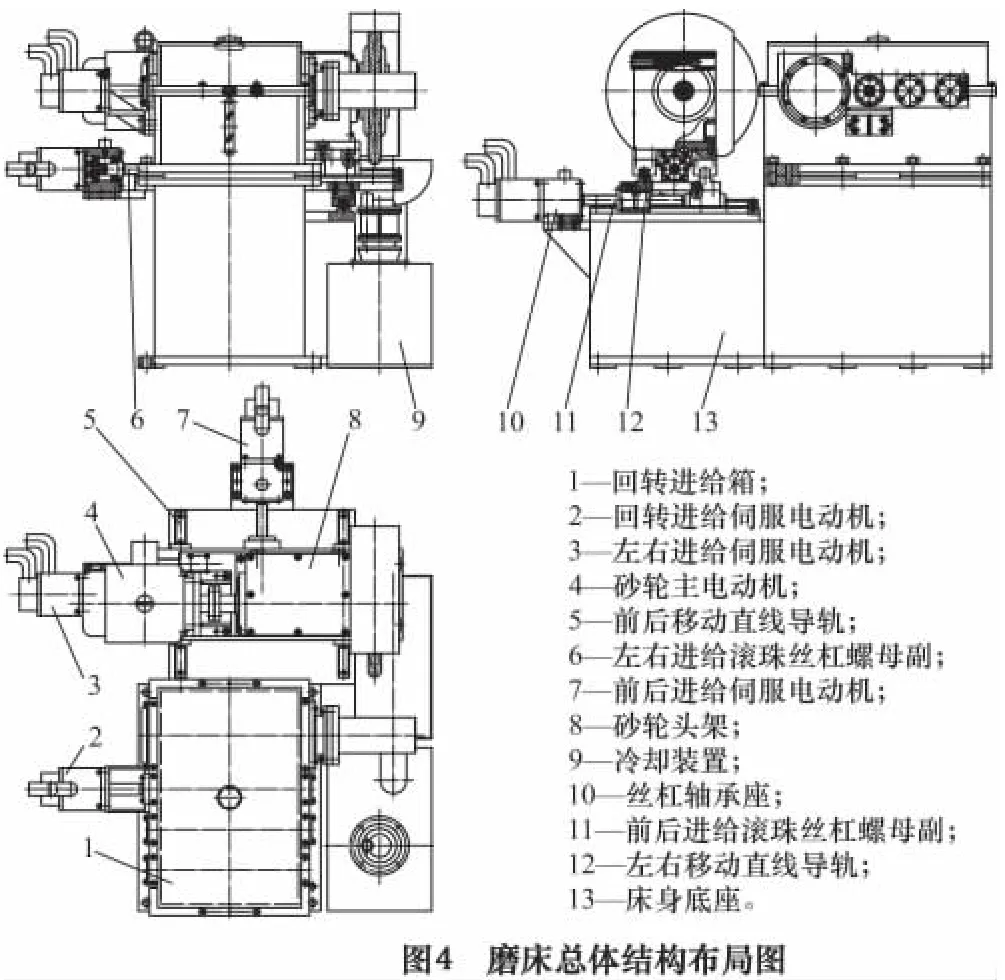

为了简化设计和机床结构,降低产品制造成本,提高机床的刚度和实用性,结构设计时采用了“模块化”设计方法,即对组成机床的零部件尽可能采用较多的标准模块(标准件和外购件),尽量减少自制零部件,有利于保证产品质量,使其更加成熟。

表1 磨床的主要技术参数

如作为关键部件的磨头箱传动装置,为了保证质量,直接选用了由专业厂家生产的精密磨床主轴单元,作为外圆砂轮磨头轴组件;伺服电动机、滚珠丝杠、直线导轨、冷却润滑站等重要零部件均选用标准外购件;还有丝杠、导轨等的防护罩也选用标准的机床附件。通过对机床结构的合理布局与设计,最终得出了磨床总体结构布局图,如图4所示。

6 磨床主要部件设计

6.1 回转进给箱部件

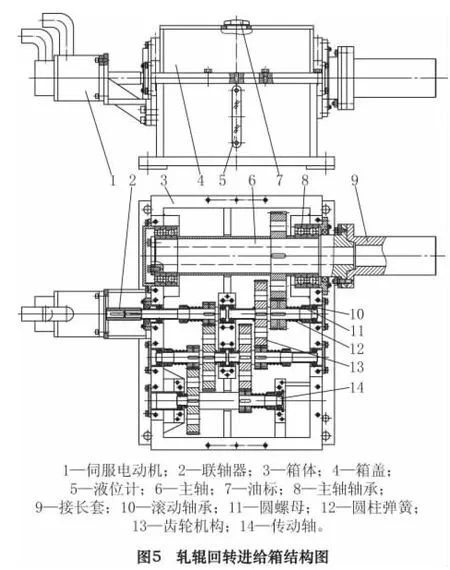

轧辊回转进给箱部件是一个具有大传动比的消隙减速箱,采用斜齿轮机构,用轴向压簧错齿调整法,消除其传动间隙,以便实现微小进给,并提高回转进给的精度与灵敏度,具体如图5所示。

6.2 磨头箱传动装置

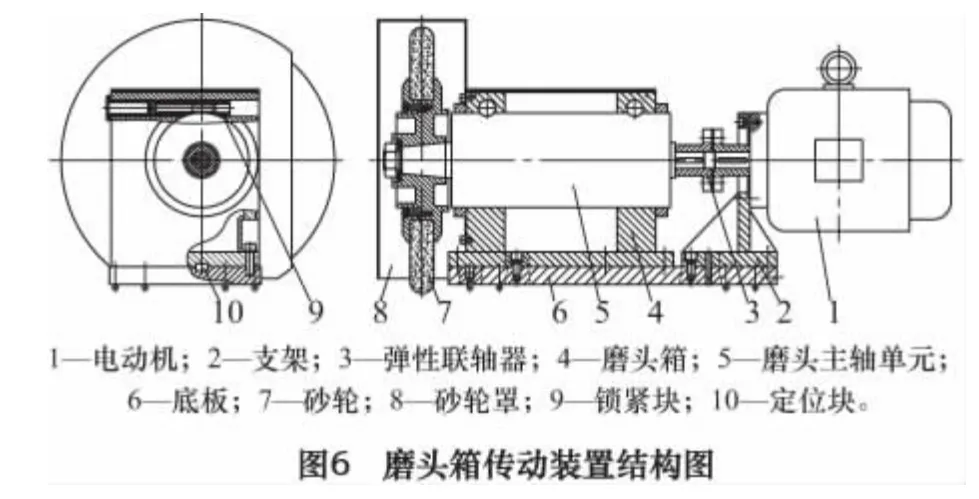

该装置为简化结构,省去了V带传动,外购精密磨床主轴单元,采用弹性联轴器使磨头主轴与电机直接联接,使传动结构更加紧凑。具体如图6所示。

7 结语

经专家和相关企业对设计图纸的共同评审,一致认为该数控专用磨床结构合理,传动简单,操作方便,成本较低,性价比高,完全达到设计要求。且最大加工直径、产品价格、实用性(性价比)及机床刚度、加工效率和加工质量等性能指标,处于国内领先水平,某些指标填补了国内空白。该设备即将在某厂作为技术攻关产品进行试制和应用,然后再批量投向市场,从而为市场提供高效高精度低成本的轧辊孔型加工机床打下了良好基础。

[1]韩观昌,李连诗.小型无缝钢管生产:下册[M].北京:冶金工业出版社,1999.

[2]晏初红.数控机床与机械结构[M].北京:机械工业出版社,2005.

[3]汪木兰.数控原理与系统[M].北京:机械工业出版社,2004.

[4]李善术.数控机床及其应用[M].北京:机械工业出版社,2000.

[5]机床设计手册编写组.机床设计手册(3)[M].北京:机械工业出版社,1979.

[6]吴宗泽,卢颂峰,冼健生.简明机械零件设计手册[M].北京:中国电力出版社,2010.

[7]苏建修.机械制造基础[M].北京:机械工业出版社,2008.

[8]陈洪涛.数控加工工艺与编程[M].北京:高等教育出版社,2008.