加力燃油计量装置的AMESim仿真研究

王彬,赵皓岑,叶志锋

(南京航空航天大学能源与动力学院江苏省航空动力系统重点实验室,南京210016)

加力燃油计量装置的AMESim仿真研究

王彬,赵皓岑,叶志锋

(南京航空航天大学能源与动力学院江苏省航空动力系统重点实验室,南京210016)

为获得加力燃油系统数字化仿真与性能验证平台,采用功能划分的方法分析了典型计量装置的功能模块,确定了伺服阀-随动活塞、计量活门-等压差活门是决定计量装置动态特性的主要组成部分,对其进行了数学建模。鉴于获得的数学模型描述系统特性时缺乏相关元件特性参数的设计依据,建立了由计量活门、等压差活门、电液伺服单元等组成计量装置的A M ESim模型,计算主要结构参数后仿真分析了其稳态和动态特性。结果表明:基于控制系统构成的加力燃油计量装置功能划分与数学建模可为仿真研究与参数设计提供指导,A M ESim可用于动态过程仿真与性能预测。

加力燃油系统;计量装置;等压差活门;动态特性;参数设计;控制

0 引言

随着发动机性能的不断提高和现代控制技术的发展,FADEC已成为国外第4代战斗机发动机的标准控制技术[1-2]。新一代航空发动机的主要发展趋势是控制系统采用不带液压机械备份的双通道FADEC[3],燃油系统则采用新型燃油泵系统[4-5]。液压执行机构因其自身的功能特点,目前仍是航空发动机中不可缺少的部分[6-7]。无论是传统的液压机械还是数控方式,燃油泵、油门、计量活门主油路仍是主燃油系统和加力燃油系统的必要执行系统或元件[8]。设计性能优越的数控系统时,必须先认清控制元件与执行元件的工作特性,并将其用于指导系统的设计和试验。针对燃油系统已陆续开展了仿真研究,如利用Matlab/Simulink建立了部件模型库,并对航空发动机控制系统进行了仿真研究[9];研究液压机械式控制系统中的等压差活门的建模与仿真,验证AMESim平台在航空动力控制系统建模的技术优势[10];用数值方法研究加力燃油总管设计,分析喷油孔结构对总管供油量的影响[11];在AMESim平台上建立了某加力燃油计量装置模型,进行了供油规律、加力接通与切断过程的仿真研究[12]。燃油计量装置是典型的电气-机械-液压控制与调节装置,对其建模的目的主要是描述各元件相互物理关系,从而获得系统的理论输出特性。传统数学建模旨在分析输入输出关系,难以研究各部件结构和物理工况参数对系统性能的影响,而AMESim是为满足机电液系统面向对象建模的有效建模与仿真软件,目前已作为1种先进平台广泛应用于发动机燃滑油系统等的研究。

本文以数控燃油系统中伺服阀控制随动活塞、计量活门和等压差活门组成的燃油系统主油路为对象[13],从功能组成角度对其各独立单元建立数学模型,结合其特性分析参数设计需求,再基于AMESim进行建模与仿真,进行计量装置动态工作过程分析。

1 燃油计量装置组成及原理

以加力燃油系统为例,包括加力燃油泵、喷口控制器、加力燃油调节器、应急放油装置等。在数控式加力燃油控制系统中,燃油流量控制装置主要由计量活门、压差活门、伺服阀、随动活塞以及位移传感器等构成,检测与补偿均基于电液控制的方式实现。通往发动机燃烧室的燃油流量主要通过计量活门控制,等压差活门用于保持其前后压力差不变,因此流过计量活门的燃油流量仅由计量阀的开度决定。伺服阀、位移传感器及发动机控制器组成电液位置伺服系统,其随动活塞的位移决定了计量活门的开度,即燃油流量。某典型数控加力燃油系统计量装置原理如图1所示。图中省略了定压活门、伺服阀的前置放大模块等。

图1 数控加力燃油计量装置原理

2 数学模型

该系统从功能划分角度看由伺服阀功率级阀芯与随动活塞组成的阀控作动器和计量活门-等压差活门2部分组成(图1)。系统的稳态、动态性能主要由这2部分决定,对伺服阀控制随动活塞部分可用以下方程描述[14]

式中:QL为进出随动活塞的实际流量;pL为随动活塞的负载,可用作用在计量活门上的前后压差表示,pL=Δp;Kq、KC为伺服阀主阀芯滑滑的系数;Ap为随动活塞的有效作用面积;mt为折算到随动活塞上的总质量(含随动活塞与计量活门等);Bp为黏性阻尼系数;xp为随动活塞的位移;Vt为随动活塞内的总压缩容积;Ct为随动活塞的泄漏系数;βe为燃油或滑油的体积弹性模量(伺服阀与随动活塞的介质为伺服滑油)。

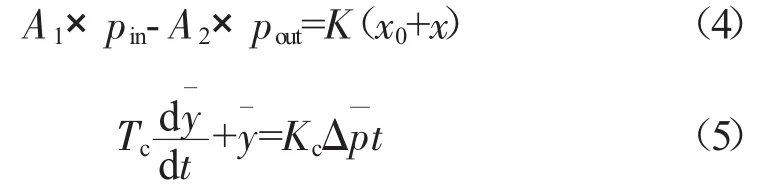

对于等压差活门,其力平衡方程为

式中:pin、pout分别为计量活门进、出口压力;K为压差活门弹簧刚度;x0、x分别为弹簧的初始变形量和变形量;A1、A2分别为进、出油腔的作用面积;Tc为时间常数,是燃油阻尼系数与回油孔数之比;,为放大系数,Δp0为调定压力,A为活门受力面积,y0为活门芯初始位移为初始压差量/y0,为活门相对位移。

据此,用数学模型描述该系统中最为关键的计量活门和等压差活门,对上述方程进行拉普拉斯变换并联立求解,即可获得燃油流量和输入计量活门位置指令的稳态关系。

对该系统的设计和性能进行分析,可以建立其数学模型或面向对象的动力学模型。数学建模可以将系统简单分为几个典型执行元件并正确认识其类型,也可以分析所关心的系统输入输出的相互关系[15],但建模过程中往往忽略了元件的结构参数,且未考虑油源对执行机构的影响,工程设计中的大部分参数无法确定,只能依赖经验给出数值。以下对加力燃油系统的计量部分进行了面向对象的AMESim建模,为研究其特性和设计提供设计参考。

3 AMESim建模与参数设定

对加力燃油系统计量装置部分建立AMESim模型,如图2所示。

建模中,进口压力用定量泵加溢流阀实现对燃油系统主油路供油,可避免用恒压源使系统燃油量随压力一直上升,也可考虑定量燃油泵供油流量随负载压力的实时变化。计量活门的出口压力由于受等压差活门、节流活门及其间的容腔联合调节,并未直接设置出口压力的压力源,而是通过在节流活门出口设置压力源的方法在仿真中改变节流活门出口压力,从而改变节流活门进口压力即计量活门出口压力,模拟出口压力变化时燃油系统的调节特性。

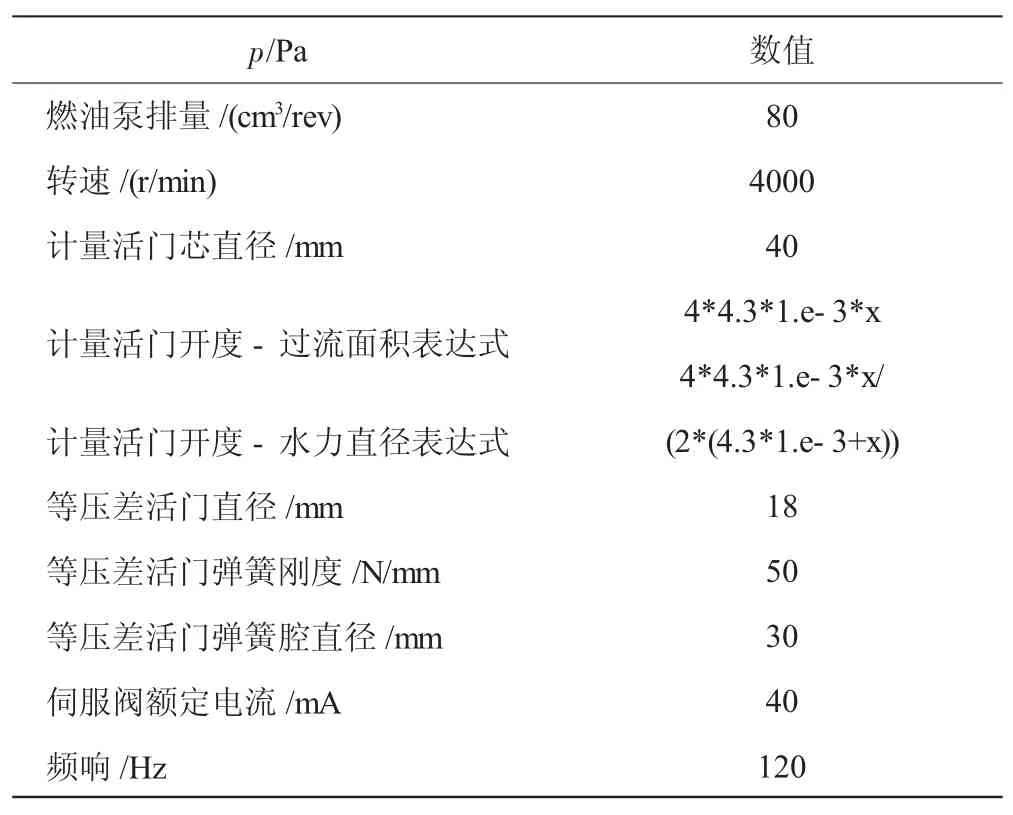

根据性能参数,对计量装置中的部分参数进行了设计计算,AMESim中的主要参数设置见表1。由于计量活门的型孔是1个异形孔,需要自行定义型孔。其它参数不再列出。

表1 参数设置

图3 输入位移指令与燃油量关系

4 系统性能仿真

4.1 静态特性仿真

计算后,对模型中的主要结构性能参数进行设置,首先对静态特性进行仿真研究。

输入计量活门位移指令与燃油量关系如图3所示。从图3可见,燃油量随输入计量活门位移指令的增加呈线性增加,当达到计量活门的调节值后达到最大值,不再随开度增加而继续增大,流量区域达到饱和。根据本算例的参数设置,可得出计量活门位移在5 mm内能获得较好的燃油量-位移的线性关系。开度超过5 mm则流量饱和,燃油流量不再随计量活门开度变化而变化。且在初始位置时,系统存在死区,即换算后计量活门位移指令较小时无实际流量输出。这主要由伺服阀的死区造成,即偏差信号小则对应伺服阀的输入电流就小,产生的电磁力矩无法克服各种阻力,导致功率级阀芯移动,或功率级阀芯的位移未超过预遮盖量,阀口未真正打开。阀口开启即有流量输出,燃油流量随着输入指令位移的增加逐步增加,并呈较好的线性关系。以上结果表明,该系统基本满足计量活门组件、压差活门、电液伺服阀及LVDT等组成的位置伺服系统对燃油量的控制性能要求。

4.2 起动过程仿真

起动过程是加力燃油系统工作中的重要环节,其性能的好坏直接决定系统能否正常工作,能否精确地调节燃油流量。该算例主要仿真研究燃油系统执行机构停车时突然起动,计量活门位移、前后压力及压差对燃油量的联合调节过程及作用效果。这里首先给出起动过程。假设输入计量活门的位移指令为1 mm,由此获得各动态曲线如图4所示。

图4 计量执行机构起动时的动态过程仿真曲线

从图4(a)中可见,燃油系统起动后,计量活门阀芯在0.05 s时达到稳态,超调量近13%,系统响应快、动态特性较好。结合图4(b)、(c)、(d)可知,三者是相互关联、相互影响的。该系统的稳定时间约为0.05 s,达到稳态时,计量活门位移基本不变,压差活门虽仍有小幅度震荡(约在0.08 s时完全稳定),但已不再会引起压差的变化(该微幅震荡的时间长短与设计中选取的活门弹簧刚度值大小有关,但由于其已不再影响调节过程,不再作深入研究),即表明对压差的调节结束,压差维持在1个恒定值,燃油流量不变。该仿真表明,建立的AMESim模型和相关的参数设置是正确的,可以用于正确描述系统的变化过程和特性。另外,可对相应时域仿真曲线进行频谱分析以获得其频率特性,结合数学模型对AMESim模型进行确认。

4.3 供油压力突变的工作过程仿真

试验表明,燃油系统在实际工作中受管路振动、容积式油泵自身固有的压力脉动因素影响,计量装置的供油压力往往存在周期性脉动或突变,在伺服阀前设置定压活门等用于减弱这种脉动或突变,但供油压力对燃油计量装置的影响仍然存在,通过适当设置装置中的弹簧-阻尼系统的参数,能削弱由此产生的动态影响,以下对本算例进行了仿真。供油压力阶跃变化的AMESim模型设置及其变化曲线如图5所示。

图5 供油压力阶跃变化算例输出信号

图6 供油压力变化时各活门工作过程

供油压力变化时各活门工作过程如图6所示。从图6(a)中可见,当供油压力在1 s时发生正阶跃变化时,位移产生衰减震荡,平衡值稍有减小,表明节流边前后压差增加,出口压力随进口压力增大而增大,节流活门随之关小,计量活门出口的压力随之增大。从图6(b)中可见,当供油压力增大时,压差活门上下腔压力(即压差活门前后压力)增大;当供油压力减小时,压差活门上下腔压力也随之减小。0.5 MPa供油压力的变化对应0.4~0.5 MPa的压力变化,但压差稳态值基本不变,说明压差活门与节流活门的联合调解,对计量活门前后压差起到了稳定作用。图6(c)反映了节流活门的位移和背压腔的压力变化情况,与前述一致,在1 s时供油压力增大,等压差活门节流边出口压力增大,阀口关小;反之,在2 s时供油压力减小,阀门开大,背压也减小。节流活门阀芯的位移行程约7 mm,背压变化约1.2 MPa。燃油流量的实时曲线如图6(d)所示,供油压力在0.5 MPa范围内正、负阶跃变化时,燃油量稳态值基本不变;在压力突变时,由于各运动部件自身的惯性和液压弹簧效应,燃油量的超调较大,设计中应增加系统阻尼,避免系统出现瞬时燃油量过大。

5 结束语

通过对加力燃油计量装置的建模与仿真,总结如下:

(1)无论是液压机械还是数控燃油系统,适当的功能划分均有利于找准影响系统性能的关键部件和参数;

(2)数学建模可用于确定功能模块及类型,快速获得输入输出的函数关系,且有助于对AMESim仿真结果的确认;

(3)燃油计量装置的AMESim建模与仿真可用于分析系统性能,查看各控制部件的运动参数,为高性能设计与优化提供有效手段。

[1]张绍基.航空发动机燃油与控制系统的研究与展望[J].航空发动机,2003,29(3):1-5,10. ZHANG Shaoji.Recent research and development of the fuel and control systems in an aeroengine[J].Aeroengine,2003,29 (3):1-5,10.(in Chinese).

[2]Quinn R,Sims J.Improved turbine engine performance,responsiveness,and prognostics using model-based control in a hardware-in-the-loop simulation[C]//Proceedings of 43rd AIAA/ASME/SAE/ASEE Joint Propulsion Conference&Exhibit.Cincinnati,OH:AIAA,Inc.2007:1-18.

[3]Link C J,Sanjay G.Propulsion control technology development in the United States-a historical perspective[R].Hanover:NASA Center for Aerospace Information,NASA-TM -2005-213978.

[4]任士彬,孟庆明.中国发展航空发动机FADEC技术的途径[J].航空发动机,2010,36(3):53-55,29. REN Shibin,MENG Qingming.Development approach of aeroengine FADEC technology in China[J].Aeroengine,2010,36(3):53-55,29.(in Chinese).

[5]姚华,王国祥.航空发动机全权限数控系统研究和试飞验证[J].航空动力学报,2004,19(2):247-253. YAO Hua,WANG Guoxiang.A study and flight evaluation of full authority digital engine control system[J].Journal of Aerospace Power,2004,19(2):247-253.(in Chinese)

[6]吴天翼,樊丁,杨帆,等.某型航空发动机FADEC系统设计与仿真[J].科学技术与工程,2012,12(1):106-111. WUTianyi,FANDing,YANGFan,etal.Designand simulation of FADEC system of one certain type aeroengine[J]. Science Technology and Engineering,2012,12(1):106-111. (in Chinese)

[7]Calabrese M A,Skarbek L F,Shah P H,et al.Using a digital fuel control system and digital engine controller for US Navy LM2500engines[J].AmericanSocietyofMechanical Engineers,International Gas Turbine Institute,Turbo Expo (Publication)IGTI,2002(2B):1035-1039.

[8]薛梅新,吴迪,朴英.加力燃油泵压出室非设计工况内流特征数值模拟[J].航空动力学报,2012,27(2):419-424. XUEMeixin,WUDi,PIAOYing.Simulationon hydromechanical controller of modern aeroengine[J].Journal of Aerospace Power,2012,27(2):419-424.(in Chinese)

[9]徐敏,王曦,曾德堂,等.现代航空发动机液压机械控制器仿真研究[J].航空动力学报,2009,24(12):2808-2813. XU Min,WANG Xi,Zeng Detang,et al.Simulation on hydromechanical controller of modern aeroengine[J].Journal of Aerospace Power,2009,24(12):2808-2813.(in Chinese)

[10]李阔,郭迎清.AMESim仿真技术在航空动力控制系统中的应用[J].计算机仿真,2009,26(1):107-110. LIKuo,GUOYingqing.ApplicationofAMESimin aeropower plant system[J].Computer Simulation,2009,26(1):107-110.(in Chinese)

[11]王平,吕文菊,刘学山.航空发动机加力燃油总管的数值计算分析[J].航空发动机,2012,38(6):38-42. WANGPing,LYUWenjv,LIUXueshan.Numerical simulation analysis of afterburner fuel manifold for aeroengine [J].Aroengine,2012,38(6):38-42.(in Chinese)

[12]尚洋,郭迎清,王骥超,等.涡扇发动机加力燃油计量装置建模与性能分析[J].航空发动机,2013,39(5):47-50. SHANG Yang,GUO Yingqing,WANG Jichao,et al.Modeling and performance analysis of augmented fuel metering unit for turbofan engine[J].Aeroengine,2013,39(5):47-50.(in Chinese)

[13]樊思齐,李华聪,樊丁,等.航空发动机控制(下册)[M].西安:西北工业大学出版社,2008:283-287. FAN Siqi,LI Huacong,FAN Ding,et al.Aeroengine control (Ⅱ)[M].Xi’an:Northwestern Polytechnical University Press,2008:283-287.(in Chinese)

[14]王春行.液压控制系统[M].北京:机械工业出版社,1999:40-52. Wang Chunhang.Hydraulic control system[M].Beijing:China Machine Press,1999:40-52.(in Chinese)

[15]Mercorelli P,Werner N.A hybrid hydraulic piezo actuator modeling and hysteresis effect identification for control in camless internal combustion engines[C]//Proceedings of 5th International Conference on Modelling,Identification and Control.Cairo,Egypt:IEEE,2013:187-192.

AMESim Simulation of Afterburning Metering Unit for Fuel System

WANG Bin,ZHAO Hao-cen,YE Zhi-feng

(Nanjing University of Aeronautics and Astronautics,College of Energy and Power Engineering,Jiangsu Province Key Laboratory of Aerospace Power System,Nanjing 210016,China)

To build the software platform for digital simulation and performance verification of the aeroengine afterburning fuel system, functional modules of the typical metering unit were analyzed with the method of functional division.Both servo valve-following piston and metering valve-constant pressure difference valve were chief components determining the dynamic characteristics of the metering unit in aeroengine,and these two components were modelled mathematically.In view of insufficient design evidences for the characteristic parameters of related components,the metering unit composed mainly of metering valve,constant pressure difference valve and electrohydraulic servo unit was modelled in AMESim platform.After calculated some key structural parameters,the steady and dynamic characteristics were simulated and analyzed.The results show that,based on the system composition,functional division and mathematical modelling of afterburning fuel metering unit can provide guidance for simulation study and parameter design while AMESim can be used for dynamic process and performance prediction.

afterburning fuel system;metering unit;constant pressure difference valve;dynamic characteristics;parameter design

V 228.1+2

A

10.13477/j.cnki.aeroengine.2014.05.012

2013-12-10 基金项目:中央高校基本科研业务费专项资金(NZ2012111)资助

王彬(1978),男,博士,主要研究方向为发动机燃油系统及控制元件;E-mail:binwang@nuaa.edu.cn。

王彬,赵皓岑,叶志锋.加力燃油计量装置的AMESim仿真研究[J].航空发动机,2014,40(5):62-66.WANGBin,ZHAOHaocen,YE Zhifeng. AMESimsimulation ofafterburningmeteringunit for fuel system[J].Aeroengine,2014,40(5):62-66.