基于飞参数据的航空发动机叶片故障分析

秦海勤,徐可君,王永旗,杜百强

(1.海军航空工程学院青岛校区航空机械系,山东青岛266041;2.海军装备部航空技术保障部,北京10071)

基于飞参数据的航空发动机叶片故障分析

秦海勤1,徐可君1,王永旗1,杜百强2

(1.海军航空工程学院青岛校区航空机械系,山东青岛266041;2.海军装备部航空技术保障部,北京10071)

为查找某型航空发动机第5级转子叶片掉块连续集中爆发,严重影响飞行安全和外场使用故障的原因,从部队使用飞参数据入手,在明确其掉块故障机理的基础上,借助于数理统计开展该故障分析研究。发现长期以来所认为的叶片掉块故障很大程度上与发动机在放气带转速范围停留时间过长有关的结论不成立,该故障与发动机在某一特定转速区间范围的工作时间密切相关。为该型发动机第5级叶片掉块故障的综合治理提供了新思路。

叶片;故障分析;飞参数据;转速范围;高周疲劳;航空发动机

0 引言

压气机叶片作为航空发动机的关键部件之一,其工作可靠性直接影响发动机的整机性能特别是使用安全性和使用可靠性[1-9]。某型航空发动机作为某系列飞机的动力装置,自装备以来压气机转子叶片掉块故障时有发生。据统计,从1975年到2002年6月,共发生转子叶片故障69起,其中叶片掉块故障占58%[10]。为此,分别从故障机理、试验验证等方面进行了较为深入地研究,有针对性地提出了精锻、喷丸和涂漆等相应解决措施。同时,针对其结构和使用特点,进一步下发了有关技术通报,明确了部队相关使用要求,曾取得一定的研究技术成果[11]。但近年来该发动机压气机转子叶片掉块故障又大量集中爆发,如A团在2 012年短短2个月内连续发生了6起,而B团在同年的1个月内连续发生了3起,且叶片掉块发生时机分散性很大,在工作时间最短不到26 h和最长将近300 h均有发生。叶片掉块故障的频繁发生,给飞行安全造成了现实危险,严重影响了部队战训任务的完成。

本文从部队使用飞参数据入手,开展了该型发动机第5级转子叶片掉块故障分析研究。

1 叶片掉块故障机理分析

某型发动机转子叶片掉块发生多次,属于老故障,但集中爆发情况极为罕见。统计发现,叶片掉块主要集中发生在第5级转子叶片。因此,针对第5级叶片,分别从故障断口、材料特性和工艺复查方面展开了故障机理分析[12]。

断口分析表明,断口呈明显疲劳特征,源区起始于叶尖叶盆一侧表面,为点源起裂,疲劳条带较为密集,瞬断区面积较小,具有高周疲劳断裂的典型特征[13-14]。材料特性分析表明,在源区附近未见明显材料及冶金缺陷,未见机械损伤、腐蚀坑;断口附近金相试样腐蚀态、显微组织均正常,未见过热特征;叶片硬度检测也表明其硬度符合技术状态要求。工艺复查表明,掉块故障叶片均符合相关技术要求。

综合上述分析,认为第5级叶片掉块故障是由于振动导致的高周疲劳断裂。

2 基于飞参数据的故障原因分析

2.1 振动故障原因分析

为查明振动故障原因,分别对该型发动机结构特点和第5级叶片振动特性进行了分析研究。研究发现该型发动机第3、4级压气机间装有自动操作的放气机构[15]。放气带的开、关会激起较大的振动,不利于叶片的工作。而在实际工作中,放气带的开关较为频繁。同时振动特性分析表明,该级转子叶片分别在转速区间范围I、II、III为明显的压力脉动区域或共振区域。在这些转速区域长时间工作有可能对叶片不利,可能激起叶片振动造成疲劳破坏。

为进一步明确引起第5级叶片掉块的真正原因,分析提取了A、B团近3年内所有正常和故障发动机(共近90台)的飞参数据进行对比分析。

2.2 放气带开关影响分析

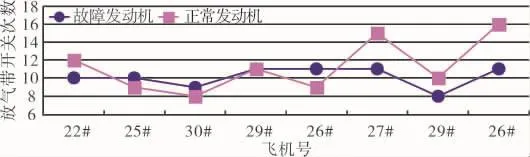

A团故障发动机与其所对应同架飞机的正常发动机在统计时段内平均每架次放气带开关次数对比如图1所示。

图1 A团发动机放气带开关次数

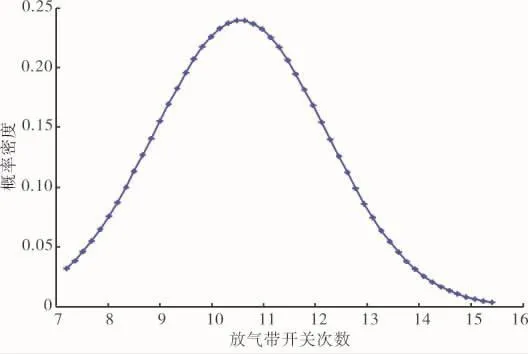

从图1中可见,A团故障发动机与其所对应同架飞机正常发动机在统计时段内的平均每架次放气带开关次数相当,分别为10.556和10.576次,说明叶片掉块故障与放气带的开关相关性不大。同时分别统计了该团正常发动机每月的平均每架次放气带开关次数分布和故障发动机的平均放气带开关次数分布(由于故障发动机发生故障时间不同,故无法取相同的统计月份),分别如图2、3所示。

图2 A团正常发动机每月平均每架次放气带开关次数拟合分布

图3 A团故障发动机平均每架次放气带开关次数拟合分布

从图2、3中可见,正常发动机每月和故障发动机的平均每架次的放气带开关次数均主要分布于9~13。进一步说明放气带的开关与叶片掉块故障没有相关性。

为进一步对比,分析了B团的放气带开关数据。该团故障发动机及对应同架飞机的正常发动机在统计时段内平均每架次放气带开关次数如图4所示。

图4 B团发动机次放气带开关次数

从图4中可见,B团所有故障和对应正常发动机的平均放气带开关次数分别为16.8、18.13次,二者基本相当。同时统计发现,该团故障发动机平均每架次放气带开关次数和正常发动机每月的平均每架次放气带开关次数均分布于10~25。相较于A团对应的放气带开关次数明显增多,但再次表明,放气带的开关与叶片掉块故障没有相关性。

2.3转速区间范围I影响分析

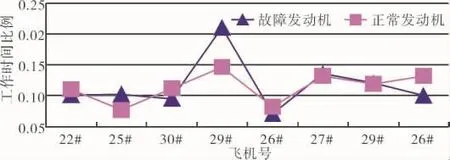

为分析转速区间范围I对叶片掉块故障的影响,分别统计了发动机在该转速区间范围内,稳定工作时间≥1 min的平均工作时间占对应发动机总工作时间的比例分布等。A团故障发动机与其所对应同架飞机的正常发动机在转速区间范围I工作时间的比例如图5所示。

图5 A团转速区间范围I工作时间比例

从图5中可见,故障发动机与所对应同架飞机的正常发动机平均每架次在转速区间范围I的工作时间相当,似乎表明在转速区间范围I的工作时间长短对第5级叶片故障没有影响。为此,进一步统计该团正常发动机每月的平均每架次和故障发动机平均每架次在转速区间范围I内的工作时间比例分布,如图6所示。

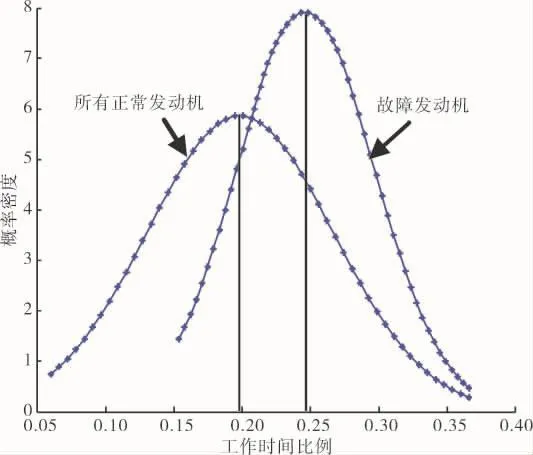

图6 转速区间范围I内A团发动机工作时间比例分布

从图6中可见,以A团所有正常发动机为样本进行统计可发现,故障发动机在转速区间范围I的平均工作时间比例偏高于正常发动机的。说明转速区间范围I工作时间长短对第5级叶片掉块可能有一定程度的影响,但不是特别明显。为此,进一步分析B团发动机在该转速范围内的工作时间比例,分别如图7、8所示。

图7 B团发动机转速区间范围I工作时间比例

图8 转速区间范围I内B团发动机工作时间比例分布

从图7中可见,对于B团故障发动机与所对应同架飞机的正常发动机在转速区间范围I的工作时间也相当。同时对比图5、7可知,B团发动机在转速区间范围I的工作时间所占比例主要分布于0.05~0.08,低于A团分布于0.08~0.15的情况。图8中的统计表明,以B团所有正常发动机为样本进行统计时发现,故障发动机在转速区间范围I的平均工作时间比例反而低于正常发动机的,这与对A团的统计结果正好相反。表明前述“转速区间范围I工作时间对第5级叶片掉块可能有一定程度的影响”的分析结论不完全成立。

综合上述分析可知,从部队使用飞参数据角度而言,转速区间范围I的工作时间与第5级叶片掉块故障没有相关性,但需指出的是A团正常及故障发动机在该转速范围的工作时间比例要明显高于B团的。

2.4 转速区间范围II影响分析

同理对A团和B团转速区间范围II的工作时间影响进行分析,A团故障发动机与其所对应同架飞机的正常发动机在转速区间范围II工作时间的比例、该团所有正常发动机每月和故障发动机的平均每架次在该转速区间范围内的工作时间比例分布分别如图9、10所示;B团所对应的比例和工作时间比例分布分别如图11、12所示。

对比分析图9、11以及图10、12可知,A、B团的使用均表明,在统计学平均意义上,故障发动机在转速区间范围II内的工作时间都小于正常发动机的。说明发动机在转速区间范围II的工作时间长短与第5级叶片故障没有相关性。需指出的是转速区间范围II对应的为放气带开关的控制转速区间范围。由于该型发动机放气带的特殊结构,传统上一直认为第5级转子叶片掉块故障很大程度是由于发动机在放气带转速范围停留时间过长导致,且目前外场的使用要求也是尽量避开该转速区间范围。而上述分析结果以及前文的放气带开关次数统计结果均表明,放气带的开关和在其对应转速范围停留时间的长短与第5级叶片掉块故障没有相关性。

图9 A团发动机转速区间范围II工作时间比例

图10 转速区间范围II内A团发动机工作时间比例分布

图11 B团发动机转速区间范围II工作时间比例

图12 转速区间范围II内B团发动机工作时间比例分布

2.5 转速区间范围III影响分析

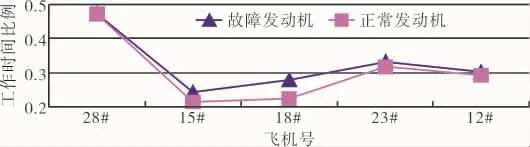

为明确发动机在转速区间范围III内工作时间的影响,进行了进一步分析。A团故障发动机与其所对应同架飞机的正常发动机在该转速区间范围工作时间的比例和该团所有正常发动机每月的平均每架次和故障发动机平均每架次在该转速区间范围内的工作时间比例分布分别如图13、14所示。

图13 A团发动机转速区间范围III工作时间比例

图14 转速区间范围III内A团发动机工作时间比例分布

从图13中可见,故障发动机在转速区间范围III工作时间比例高于与其所对应同架飞机正常发动机在相应转速区间的。同时,图14的统计也表明:在该转速区间范围内故障发动机的工作时间比例分布均值明显高于所有正常发动机的对应值。这些均表明发动机在该转速区间范围内的工作时间极可能与第5级叶片掉块故障有一定的相关性。

为此对B团的飞参数据进行类似分析。其对应的工作时间比例和工作时间比例分布分别图15、16所示。

图15 B团发动机转速区间范围III工作时间比例

从图15、16中可见,无论与故障发动机所对应同架飞机的正常发动机相比,还是与所有正常发动机相比,从统计平均意义上故障发动机在转速区间范围III内的工作时间均偏长,与A团的分析结论相同。再次表明:第5级叶片掉块故障与发动机在该转速区间范围内的工作时间长短有相关性。

图16 转速区间范围III内B团常发动机工作时间比例分布

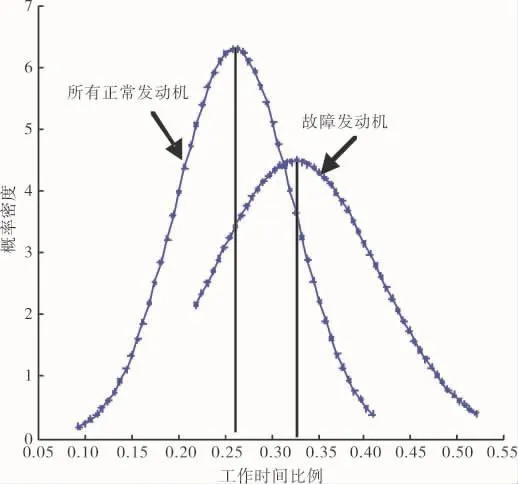

进一步对比图13、15以及图14、16,发现B团故障发动机在该转速区间范围内的工作时间比例明显高于A团故障发动机的。2团故障发动机在转速区间范围III内从装机到发生故障以来的工作时间分布分别如图17、18所示。

图17 A团故障发动机在转速区间范围III的工作时间分布

图18 B团故障发动机在转速区间范围III的工作时间分布

从图17中可见,A团故障发动机在转速区间范围III内从装机以来的平均工作时间为33.981 h,由于高周振动疲劳的极大分散性,其工作时间分散带非常宽广,介于6~84 h。从图18中可见,B团故障发动机在该转速区间范围内从装机以来的平均工作时间为31.835 h,其工作时间介于10~62 h。综合图17、18的分析结果,可进一步得出这样的结论,即2团的第5级掉块故障叶片在转速区间范围III内工作对应的平均疲劳寿命介于31~34 h,但由于存在分散性,该疲劳寿命具有从几小时到80多小时的分散带。

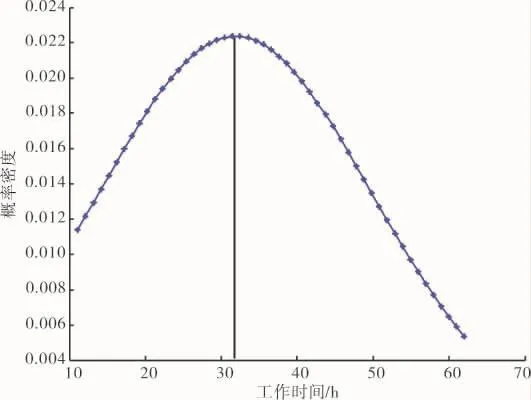

为进一步分析转速区间范围III对第5级叶片掉块故障的影响,分析统计了A团所有发动机在调研时段内每月平均每架次在转速区间范围III内的工作时间,如图19所示。

图19 A团所有发动机每月平均每架次在转速区间范围III的工作时间变化

从图19中可见,自2012年3月(2012年6月除外)以来,A团所有发动机每月平均每架次在转速区间范围III内的工作时间从平均意义上明显高于往年其他月份的工作时间,尤其是7月和8月这2个月平均每架次的工作时间都大于0.5 h。由上述分析得知,转速区间范围III对第5级叶片掉块非常不利,而在该转速下的长时间工作,意味者第5级叶片掉块的概率大大增加,这有可能是该团2012年7月和8月第5级叶片掉块较为集中爆发的诱因之一,而事实也表明该团在7月和8月连续发生了6起第5级叶片掉块故障。

3 结束语

综合上述分析,得到如下结论:

(1)放气带的开关与第5级叶片掉块故障没有相关性。

(2)转速区间范围I的工作时间与第5级叶片掉块故障没有相关性,但A团无论正常还是故障发动机在该转速区间范围的工作时间比例明显高于B团的。

(3)工作转速区间范围II的工作时间与第5级叶片掉块故障相关性不强。与长期以来所认为的引起第5级转子叶片掉块故障很大程度是由于发动机在放气带转速范围停留时间过长的结论不一致。

(4)在转速区间范围III的工作时间与第5级叶片掉块故障有一定的相关性。并且第5级叶片所对应的在该转速区间范围内的平均疲劳寿命介于31~34 h,但由于存在分散性,该疲劳寿命具有从几小时到八十多小时的分散带。

上述结论的得出为该型发动机第5级叶片掉块故障的综合治理提供了新的思路,但须指出本文的分析结果仅就实际使用数据而言,叶片掉块故障的彻底排除尚需考虑其他因素。

[1]高庆.某系列发动机压气机转子叶片技术寿命研究[J].航空发动机,2008,34(3):22-26. GAO Qing.Investigation of rotor blade technology life for a series of aeroengine compressor[J].Aeroengine,2008,34(3):22-26.(in Chinese)

[2]胡绪腾,宋迎东.外物损伤对风扇/压气机叶片高循环疲劳性能影响的研究[J].航空发动机,2012,38(3):18-23. HU Xuteng,,SONG Yingdong.Research on effect of foreign objectdamageonhighcyclefatigueperformancefor fan/compressor blades[J].Aeroengine,2012,38(3):18-23.(in Chinese)

[3]万利,李舜酩,金业状.某型发动机压气机第1级整流叶片疲劳试验研究[J].航空发动机,2008,34(3):15-17. WAN Li,LI Shunming,JIN Yezhuang.Fatigue test of an aeroengine compressor IGVs[J].Aeroengine,2008,34(3):15-17.(in Chinese)

[4]黄爱萍,彭建.某型发动机压气机转子叶片叶尖裂纹故障排除方案试验验证[J].航空发动机,2009,35(3):46-49. HUANG Aiping,PENG Jian.Verification test oftrouble shooting concept for an aeroengine compressor rotor blade tip crack failure[J].Aeroengine,2009,35(3):46-49.(in Chinese)

[5]宁智轶,杜少辉,韩清凯,等.模拟叶片气激及涂层阻尼减振有效性研究[J].航空发动机,2013,39(5):14-17. NING Zhiyi,DU Shaohui,HAN Qingkai,etal.Study on validity of air-excited vibration and coating vibration damping of simulation blade[J].Aeroengine,2013,39(5):14-17.(in Chinese)

[6]李春旺,罗秀芹,杨百愚,等.基于有限元方法的航空发动机叶片应力强度因子计算[J].应用力学学报,2013,30(3):373-377. LI Chunwang,LUO Xiuqin,Yang Baiyu,et al.Stress intensity factor calculation for aeroengine compressor blade with finite element method[J].Chinese Journal of Applied Mechanics, 2013,30(3):373-377.(in Chinese)

[7]何胜帅,陈立伟,强笑辉,等.航空发动机叶片高应力振动疲劳试验技术研究[J].装备环境工程,2013,10(4):41-46. HE Shengshuai,CHEN Liwei,QIANG Xiaohui,et al.High stress vibration fatigue test technology of aeroengine blade[J]. Equipment Environmental Engineering,2013,10(4):41-46.(in Chinese)

[8]Duffy K P,Choi B B,Provenza A J,et al.Active piezoelectric vibration control of subscale composite fan blades[J].Journal of Engineering for Gas Turbines and Power,2013,135:1-7.

[9]Chan K S,Enright M P,Golden P J,et al.Probabilistic high cycle fretting fatigue assessment of gas turbine engine components[J].Journal of Engineering for Gas Turbines and Power,2012,134:1-8.

[10]西安航空动力股份有限公司.航空发动机叶片故障分析[C]//航空发动机叶片故障及预防研讨会论文集.北京:航空工业出版社,2005:33-53. Xi’an Aeroengine Limited-liability Company.Failure analysis on aeroengine blades[C]//Aeroengine Blades Failure and PreventingProceedings.Beijing:AviationIndustryPress, 2005:33-53.(in Chinese)

[11]西安航空动力股份有限公司.某发动机压气机第四、五、六级转子叶片可靠性增长项目技术总结[R].西安:西安航空动力股份有限公司,2004:14-17. Xi’anAeroengineLimited-liabilityCompany.Technical summary for the fouth,the fifth and the sixth compressor rotor blades reliability growth program of an engine[R].Xi’an:Xi’an Aeroengine Limited-liability Company,2004:14-17.(in Chinese)

[12]西安航空动力股份有限公司.某发动机压气机第5级转子叶片掉块故障分析[R].西安:西安航空动力股份有限公司,2012:10-12. Xi’an Aeroengine Limited-liability Company.Failure analysis of the fifth rotor blade loss for an aeroengine[R].Xi’an:Xi’an Aeroengine Limited-liability Company,2012:10-12.(in Chinese)

[13]陶春虎,钟培道,王仁智,等.航空发动机转动部件的失效与预防[M].北京:国防工业出版社,2002:58-61. TAO Chunhu,ZHONG Peidao,WANG Renzhi,et al.Failure analysis and prevention for rotor in aeroengine[M].Beijing:National Defense Industry Press,2002:58-61.(in Chinese)

[14]刘新灵,张峥,陶春虎.疲劳断口定量分析[M].北京:国防工业出版社,2010:14-18. LIU Xinling,ZHANG Zheng,TAO Chunhu.Fatigue fracture quantitative analysis[M].Beijing:National Defense Industry Press,2010:14-18.

[15]西安航空动力股份有限公司.某发动机技术说明书[M].西安:西安航空动力股份有限公司,2004:56-59. Xi’anAeroengineLimited-liabilityCompany.Technical specification for an engine[M].Xi’an:Xi’an Aeroengine Limited-liability Company,2004:56-59.(in Chinese)

Failure Analysis of an Aeroengine Blade Based on Flight Data

QIN Hai-qin1,XU Ke-jun1,WANG Yong-qi1,DU Bai-qiang2

(1.Department of Aviation Mechanism,Qingdao Branch of Naval Aviation Engineering Institute,Shandong Qingdao 266041,China; 2.Aerotechnics Ensure Branch of Navy Equipment Department,Beijing 100071,China)

In order to find out the reason that the continuous appears of the fifth stage blade failure which affects the flight safety and in field operation,the failure reasons were analyzed by the mathematical statistics theory from the army's flight data based on the mechanism of the blade failure.The results show that the reason caused the blade failure is not the long residence time in the speed range of engine air bleed,it is the operation time of a certain rotor speed range.It provides new ideas for the comprehensive improvement of the engine's fifth blade failure.

blade;failure analysis;flight data;speed range;high cycle fatigue;aeroengine

V 231.92

A

10.13477/j.cnki.aeroengine.2014.05.007

2014-07-28

秦海勤(1981),男,博士,讲师,主要研究方向为航空发动机振动监测和寿命可靠性;E-mail:xiao_qin_1981@163.com。

秦海勤,徐可君,王永旗,等.基于飞参数据的某型航空发动机叶片掉块故障分析[J].航空发动机,2014,40(5):33-38.QIN Haiqin,XU Kejun,WANGYongqi,et al.Failure analysis ofan aeroengine blade based on flight data[J].Aeroengine,2014,40(5):33-38.