航空发动机喷口收放转速和α2角度同时突变故障分析

张秀云,崔利丰,马端杰

(1.中航工业沈阳发动机设计研究所,沈阳110015;2.解放军93069部队,辽宁普兰店116200)

航空发动机喷口收放转速和α2角度同时突变故障分析

张秀云1,崔利丰1,马端杰2

(1.中航工业沈阳发动机设计研究所,沈阳110015;2.解放军93069部队,辽宁普兰店116200)

为了排除航空发动机使用中喷口收放转速和α2同时突变故障,深入分析了发动机相关燃油系统调节原理。现场试车测量了发动机相应燃油管路压力,并进行了台架试车验证。结合故障发动机滑油光谱分析,将故障原因定位为燃油增压泵花键轴异常磨损,导致发动机附件传动系统不能正常带动燃油增压泵旋转,发动机低压燃油系统处于增压泵不增压的异常工作状态,降低了该泵进口端燃油压力,低压燃油系统基准异常,造成燃油调节系统调节异常。

燃油控制系统;燃油增压泵;喷口收放转速;α2角度;换算转速指令油压;滑油光谱分析;航空发动机

0 引言

通过燃油控制系统对供油量、高压压气机可调静子叶片角度α2和喷口几何通道的调节,可实现发动机稳态、过渡态快速稳定可靠的响应。在发动机使用过程中会定时进行滑油光谱分析,监测发动机磨损情况。某发动机在使用中曾发生多起喷口收放转速和α2同时突变故障,严重影响发动机正常使用和外场维护。

本文对该发动机低压燃油系统、主燃油控制系统和几何通道控制系统进行研究,将燃油系统与滑油光谱分析相结合,准确定位喷口收放转速和α2突变故障的根源。

1 故障现象

某型发动机发生多起节流状态收放喷口转速突升,且同一瞬间高压压气机可调静子叶片角度α2突开故障,随后在地面开车过程中喷口收放转速及α2控制规律一直处于故障状态。

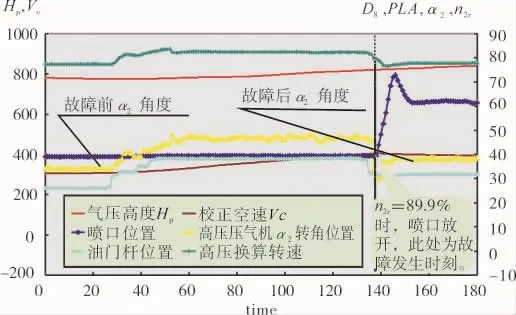

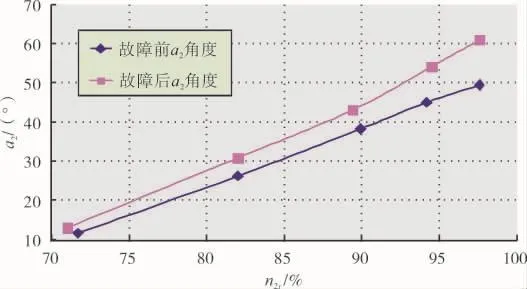

如某发动机在1次飞行中,高度H=1200 m,表速Vc=400 km/h,高压转子换算转速n2r=90%,此时喷口D8由最小机械喷口放开,同一瞬间α2角度由正常值突开至某一较大角度。故障后的飞参显示:发动机高/低压转速转差减小,α2角度一直偏开,收喷口转速升高10%左右,其余参数正常。如图1、2所示。

图1 故障发生瞬间飞参曲线

图2 故障前后α2调节规律对比

2 相关燃油调节原理

2.1 低压燃油系统

燃油进入燃油增压泵增压后进入总燃油滤,过滤后进入加力泵、主泵调节器和喷口油源泵。燃油增压泵增压值为0.6~0.76 MPa。燃油增压泵泵盖上有3个回油管接头,分别为发动机进口温度感受附件、起动装置的回油管接头;主泵调节器、加力燃油分布器的回油管接头;加力泵、应急放油附件、喷口油源泵控制附件、喷调的回油管接头。

2.2 高压压气机α2调节原理

分析发动机的调节规律可知,α2的调节只与发动机高压转子的换算转速n2r有关,而n2r与物理转速n2与进口温度t1有关。通过安装在发动机进口的2个温度传感器来测量发动机进口温度,以压力信号形式输入给主泵调节器。主泵调节器综合t1和n2转速信号到3维凸轮上,形成n2r信号,通过n2r换算转速形成器杆输出位移控制高压控制活门,进而控制α2,如图3所示。

图3 α2控制结构原理

当n2r增大时,换算转速指令压力杆向右移动,分油活门向左移动,叶片朝增加高压压气机空气流量的方向转动。通过机械反馈,叶片的转动传递到高压反馈凸轮。通过杠杆将分油活门定位在新的平衡位置上。反之亦反。

2.3 节流状态收放喷口调节原理

在发动机工作时,来自主泵调节器的压力信号Pn2r作用在喷调的节流状态喷口控制活门分油柱塞一边,随着n2r的增大,Pn2r增大,当n2r≥79%时,分油柱塞向另一边移动到打开定压油通往关断活门活塞的油路,分油活门将喷口油源泵的高压油分往喷口作动筒有杆腔(关小喷口腔),按照给定的n2r指令压力关闭(或打开)喷口调节片。调整节流嘴及C35调整钉可改变收放喷口转速及转差。

3 相关燃调附件

根据以上调节原理,重点对主燃油泵调节器、喷口加力调节器和进口温度传感器等的调节功能异常进行深入分析。将一部分附件返生产厂检查录取性能,对另一部分附件进行现场开车调试、加测参数,采取如下措施:

(1)通过地面开车测试进口温度传感器的指令压力PT1和稳定放油压力PT2,测试结果多数正常,也有因测试仪表等原因造成的误判和误换温包;

(2)开车测试主泵换算转速指令油压Pn2r。在慢车时故障发动机测试结果比正常值低0.4 MPa左右。

主泵返生产厂检查录取性能,其性能参数未见异常。解决方案为:主泵生产厂通过调整活门的顶针将指令油压Pn2r调至合格;

(3)调整喷调C35螺钉,改变收放喷口转速。由于该转速向上突跳太大,有时超出C35调整范围。解决方案为:喷调生产厂更换C35组合件,将收放喷口转速调到合格范围;

(4)检查发动机α2执行机构和喷口收放执行机构等。

在对这些附件性能的复查中发现,喷口收放转速突变和α2突变同时发生,未能给出合理解释。解决方案为:将2个故障分开分析,分别调整主泵和喷调,使发动机对α2和喷口的调节恢复正常。外场配合开展大量调整和维护工作,但未能从根本上解决问题。

4 滑油光谱和燃调系统综合分析

故障发动机主泵Pn2r指令压力比正常值低0.4 MPa,偏离正常值较多,主泵的Pn2r指令错误,返厂后在试验器上未发现异常。发生该故障的发动机均如此。

针对多起故障分析,这一相互矛盾的故障现象未能给出解释:根据发动机喷口收放原理,Pn2r指令压力降低,喷口收放转速升高,这与故障情况相符;但根据α2调节原理,Pn2r指令压力降低,应导致α2偏关,而故障现象表现为α2大幅度偏开,这与故障不符。

对几台故障发动机使用信息进行汇总分析,注意到在故障发生前,滑油光谱Fe元素几乎都有异常增加。如:1台发动机Fe元素由0.8增加到5.0,按外场使用标准更换2次滑油后,指标恢复正常值范围,但在随后使用中发生故障;另1台发动机在某次飞行后Fe元素由3.2增加到8.5,也在当日发生故障。

滑油光谱Fe元素超标,说明系统中有异常磨损,应是由转动件引发的。

此时,燃油系统转动件——燃油增压泵首先被怀疑。该泵在使用中发生多次安装于发动机附件机匣的花键轴磨损和泵本身轴承磨损;若该泵花键轴发生异常磨损,甚至严重致脱开于发动机附件传动系统,则发动机低压燃油系统处于增压泵不增压的异常工作状态。由于该泵不增压,势必拉低该泵进口端燃油压力。发动机燃油系统的低压回油汇成3条油路连到燃油增压泵泵壳前段的3个接头,导致整个低压燃油系统压力降低。系统低压油压值基准异常,导致燃油调节系统调节异常。

5 故障发动机测试检查

在故障发动机的燃油增压泵出口加装1块2.5 MPa量程压力表,地面开车时测得燃油增压泵后压力为0.1 MPa(慢车),处于不增压状态,喷调回油压力为0.11 MPa,低于正常值(其他回油压力和定压油无法测量);而用同一压力表测得性能正常发动机增压泵后压力为0.70 MPa,喷调回油压力为0.22 MPa。测试结果验证了故障发动机燃油增压泵不增压的分析判断。

将该故障发动机从飞机上拆下,手动转动燃油增压泵诱导轮,可以旋转,但发动机附件上其他泵不随其转动,表明增压泵已经从传动系统脱开,不随传动系统转动。将增压泵从发动机附件拆下,发现增压泵花键轴和附件机匣套齿磨损严重,齿槽几乎磨平,如图4所示。

图4 异常磨损的花键轴

更换该台发动机的燃油增压泵和附件之后,地面开车,慢车时测得增压泵后压力和主泵换算转速指令油压Pn2r数据正常。发动机全程开车检查,喷口收放转速和α2角度恢复到故障前正常调节状态。

6 发动机台架模拟试验

在1台发动机上进行了燃油增压泵花键轴磨秃故障模拟试车,对整个控制系统相关参数进行了监测。在发动机试车过程中燃油增压泵不转,出现以下情况:喷口收放转速升高约10%;α2偏开,且随高压转子转速的升高而变大,发动机从慢车到中间状态,α2偏开约由2个刻度变化到10个刻度。多次试车验证表明,该现象具有重复性,对比判读其他发动机监测参数,确定发动机其他附件工作正常。

喷口收放转速和α2的异常变化的原因为:增压泵不增压后,整个控制系统低压回油压力降低,主燃油系统定压油压力也随之降低。发动机进口温度传感器输出压力经主泵温度放大器修正后降低,相当于大气温度降低,换算转速指令压力升高,携带该指令的n2r换算转速形成器杆向右移动量增加(如图3所示),相当于n2r换算转速升高,所以α2偏开。另一方面,指令压力Pn2r是定压油压的分压随之降低,使得喷口收放转速升高

控制系统其他参数未见异常,发动机主燃油供油正常,主泵泵后压力基本无变化。本次试车相关数据与某发动机燃油增压泵正常工作数据对比如图5~7所示。

图5 主泵低压回油压力对比

图6 主泵转速指令压力对比

图7 主泵泵后压力对比

7 小结

某型航空发动机喷口收放转速和α2同时突变故障,定位于燃油增压泵工作异常,增压泵花键轴严重磨损,发动机附件传动系统不能正常带动燃油增压泵旋转,发动机低压燃油系统处于异常工作状态。由于该泵不增压,降低该泵进口端燃油压力,使得整个低压燃油系统压力降低。低压系统油压值基准异常,造成燃油调节系统调节异常,最终导致同一飞行瞬间发生收放喷口转速异常和α2突开的故障。

更换发动机增压泵后开车检查,喷口收放转速和α2恢复到故障前正常调节状态。

8 结束语

对故障危害度分析认为:燃油增压泵不增压故障发生后短时工作不会危及发动机安全,但长期工作会对主泵、加力泵、喷口油源泵造成气蚀,是危害发动机安全性的隐患。

目前,设计单位已着手对燃油增压泵进行后续改进,重点采用双轴结构、增加润滑滑油流量等措施。

在发动机的外场使用维护方面,在新结构燃油增压泵交付使用前,可以采取以下2项措施监控燃油增压泵花键轴的磨损情况:进行滑油光谱分析,密切注意铁元素变化;必要时加测燃油增压泵泵后压力,其值不得低于0.4 MPa。

[1]周宗才.飞机推进系统控制[M].西安:空军工程学院,1997:39-49. ZHOU Zongcai.Aircraft propulsion system control[M].Xi’an:Air Force Engineering College,1997:39-49.(in Chinese)

[2]谢寿生.AП-31Ф双涵道加力涡轮喷气发动机[M].西安:空军工程学院,1993:175-180,221-237. XIE Shousheng.AП-31Ф bypass afterburned turbojet engine [M].Xi’an:Air Force Engineering College,1993:175-180,221-237.(in Chinese)

[3]邓明.航空发动机故障诊断[M].北京:北京航空航天大学出版社,2012:28-30. DENG Ming.Fault diagnosis of civil aeroengine[M].Beijing: Beihang University Press,2012:28-30.(in Chinese)

[4]Adibhaita S.Propulsion issues in design of integrated flight and propulsion control system[R].AIAA-94-3610.

[5]马会宁,李春光,崔利丰,等.某型航空发动机应急放油系统研究[J].航空发动机,2013,39(1):6-11. MA Huining,LI Chunguang,CUI Lifeng,et al.Research of emegency fuel dump system for an aeroengine.[J].Aeroengine,2013,39(1):6-11.(in Chi-nese)

[6]杨福刚,黄猛,范世新.航空发动机加力控制系统典型故障研究[J].航空发动机,2012,38(3):34-37. YANG Fugang,HUANG Meng,FAN Shixin.Aeroengine afterburing control typical fault research[J].Aeroengine,2012,38(3):34-37.(in Chinese)

[7]肖强.某型航空发动机空中降转故障分析[J].航空发动机,2011,37(6):26-27.XIAO Qiang.Analysis of inflight speed drop failure for an aeroengine[J].Aeroengine,2011,37(6):26-27(in Chinese).

[8]栾艳华,刘殿春.航空发动机燃油导管断裂故障分析[J].航空发动机,2010,36(3):16-19. LUAN Yanhua,LIU Dianchun.Analysis of fuel pipe fracture for aeroengine[J].Aeroengine,2010,36(3):16-19.(in Chinese)

[9]贾淑芝,李军.某型航空发动机转速信号故障分析[J].航空发动机,2008,34(2):46-47. JIA Shuzhi,LI Jun.Failure analysis of speed signals for an aeroengine[J].Aeroengine 2008,34(2):46-47.(in Chinese)

[10]郎宏,佟文伟,何山,等.基于光谱分析技术的磨损故障监测影响因素分析[J].航空发动机,2013,39(3):84-88. LANG Hong,TONGWenwei,HE Shan,et al.Analysis of influence factors on wear failure monitoring based on spectral analysis tech nology[J].Aeroengine,2013,39(3):84-88.(inChinese)

[11]郭迎清,李睿,薛薇.航空发动机状态监控系统研究[J].航空发动机,2010,36(5):39-43. GUO Yingqing,LI Rui,XUE Wei.Study on aeroengine condition monitoring system[J].Aeroengine,2010,36(5):39-43. (in Chinese)

[12]毛可久.航空动力装置控制系统[M].北京:北京航空学院出版社,1991:76-89.MAO Kejiu.Aviation propulsion control system[M].Beijing:Beijing Aviation College Press.1991:76-89.(in Chinese)

[13]宋兆泓.航空发动机故障分析[M].北京:北京航空学院出版社,1993:245-252. SONG Zhaohong.Aeroengine fault analysis[M].Beijing:Beijing Aviation College Press,1993:245-252.(in Chinese)

[14]樊思齐,李华聪.航空发动机控制[M].西安:西北工业大学出版社,2008:10-20.FAN Siqi,LI Huacong.Aeroengine control[M].Xi’an:Northwestern Polytechnic University Press,2008:10-20.(in Chinese)

[15]曾俊英.航空动力装置控制(元件部分)[M].北京:航空工业出版社,1995:118-122. ZENG Junying.Aviation power device control(component portion)[M].Beijing:Aviation Industry Publishing Company, 1995:118-122.(in Chinese)

Failure Analysis on Abrupt Changing of Engine Speed at Min/Max Nozzle Status and α2Angle of an Aeroengine

ZHANG Xiu-yun1,CUI Li-feng1,MA Duan-jie2

(1.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China;2.PLA 93069,Liaoning Pulandian 116200,China)

To eliminating the fault of simultaneously abrupt changing for the engine speed at min/max nozzle status and α2angle,the regulating principle for aeroengine fuel system was analyzed.The fuel line pressure of the engine was measured in a test,and the measure results were validated in rig testing.Based on the lubricating oil spectral analysis for the fault engine,found the cause of the failure was the abnormal wear of spline shaft of fuel booster pump,driving system for engine accessories could not derive the fuel booster pump correctly. The fuel booster pump could not increase the inlet pressure,and the low pressure fuel system of engine was in abnormal status,which led to abnormal adjustment trouble for the fuel adjustment system.

aeroengine;fuel control system;fuel booster pump;engine speed on min/max nozzle;α2angle;fuel pressure of corrected speed;spectral analysis for lubrication oil;aeroengine

V 233.7

A

10.13477/j.cnki.aeroengine.2014.05.005

2014-06-19

张秀云(1962),女,自然科学研究员,主要从事航空发动机自动控制及飞行技术研究工作;E-mail:zxy19620914@163.com。

张秀云,崔利丰,马端杰.航空发动机喷口收放转速和α2角度同时突变原因研究[J].航空发动机,2014,40(5):23-27.ZHANGXiuyun,CUI Lifeng,MADuanjie.Failure analysis on abrupt change ofboth engine speed at min/maxnozzle status and α2angle ofan aeroengine[J].Aeroengine,2014,40(5):23-27.