Mn2钢低温韧性变化规律研究

石秋英,逯登尧

(1西宁特殊钢集团有限责任公司,青海 西宁810005;2中天钢铁集团有限公司,江苏 常州213011)

1 前言

由于锚链在低温条件下使用,考验锚链的一个重要的技术性能指标就是低温冲击韧性。目前,在各国船级社标准中,均采用Mn2钢为二、三级锚链的原料,其中CM490是二级锚链用钢,在制链并正火处理后使用,其金相组织为铁素体+珠光体;而CM690是三级锚链用钢,该产品制链经调质热处理后使用,其金相组织为高温回火索氏体。为了锚链在海水中抗蚀性能和耐低温冲击性能达到最佳状态,一方面,在保证强度和塑性的前提下,锚链通过适当的回火以获取最均匀的索氏体组织;另一方面,制造成本在可接受的范围内,通过向钢中添加细化晶粒元素获取更加细小的奥氏体晶粒。钢中添加Nb、V、Ti、Al等细化晶粒元素可不同程度地提高钢的低温韧性。Nb和V是相对比较贵重的稀有元金属素,一般来说钢厂很少采用,而Ti和Al易获得,价格又比较便宜,使用比较广泛。对于大规格三级锚链钢(Φ90~Φ130 mm),在钢中除了添加Al,另外添加适量的Ti可以使钢的0℃冲击值提高25~40 J,这在锚链的生产中得到证实。

本研究探讨了锚链钢微合金化过程和热处理方法对低温冲击性能的影响,并取得了令人满意的结果。

2 试验条件和方法

2.1 试验材料及生产工艺

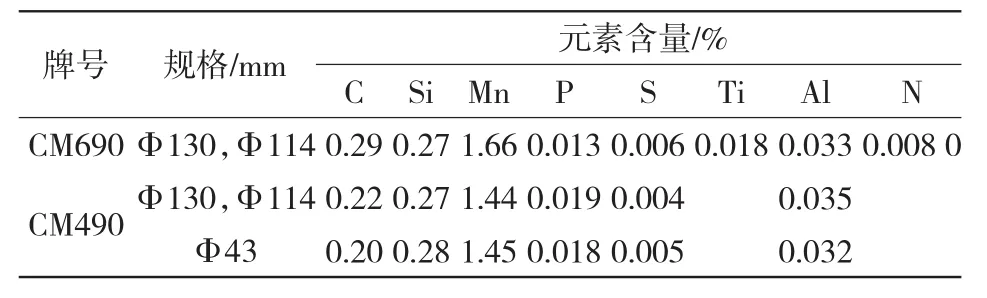

试验钢的牌号为CM490和CM690,规格为Φ 43、Φ114和Φ130 mm。钢的化学成分见表1。

表1 试验钢的化学成分(质量分数)

试验钢采用两种工艺条件生产:1)电炉+精炼+连铸+半连轧方法生产。150 mm×150 mm连铸坯,生产Φ43 mm规格产品,压缩比为15.5;2)转炉+精炼+连铸+半连轧方法生产。260 mm×300 mm连铸坯,生产Φ130 mm规格产品,压缩比为5.9;生产Φ114 mm,压缩比为7.6。

2.2 试验方法

截取200 mm毛坯试样,热处理后从试样1/3半径处制取纵向拉伸、冲击试样和横向冲击试样(横向冲击试样以试样横截面1/3半径处为中心沿横向并平行于中心线截取)。拉伸试样的直径为Φ14 mm,试验温度为+20℃;冲击试样的尺寸为10 mm×10 mm×55 mm,试验温度为 20、0、-20和-40℃。每组试验中,拉伸试样1支,冲击试样3支。试验设备为WAW-1000C型100 t电液伺服万能试验机,JBN-300B冲击试验机,DWC-60冲击试验低温槽,574R型洛氏硬度计(Wilson)和Formaster F2型相变膨胀仪。

3 试验结果

3.1 不同组织状态下的冲击韧性

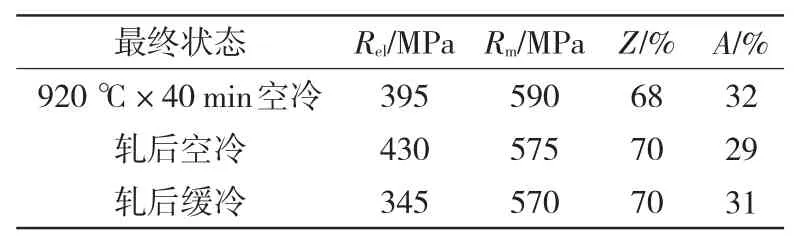

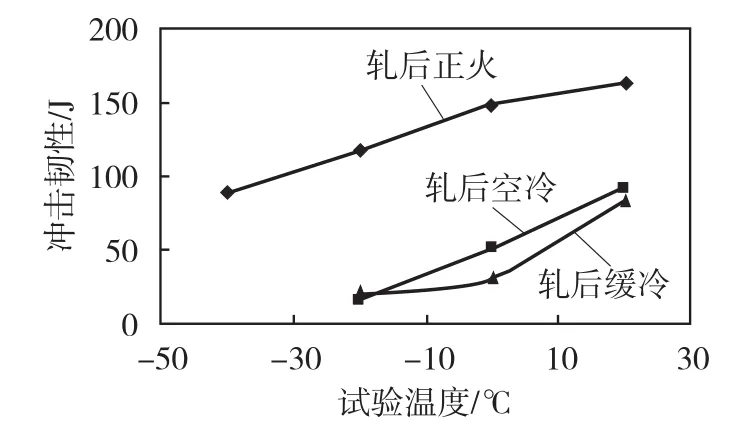

选择直径为43 mm的CM490进行夏比V型缺口冲击试验,试验结果见表2和图1、图2。从表2看出:CM490钢在不同的冷却速度下,其拉伸性能基本没有变化,但冲击性能不管是纵向还是横向均有显著变化(见图1)。

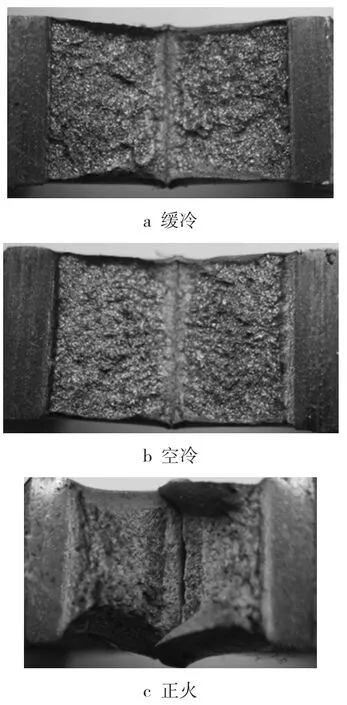

从冲击试样的断口可以观察到冷却条件对组织的影响,由图2c可以看到:正火状态的冲击试样断口上有明显的剪切唇,表征材料的韧性很好,而轧后空冷和轧后缓冷两种状态的冲击试样断口上的剪切唇则不明显(见图2a、b)。

表2 试验钢的力学性能检验结果

图1 Φ43 mm CM 490钢在不同试验温度下的冲击韧性

图2 Φ43 mm CM490钢0℃冲击试样断口

3.2 不同试验温度下的冲击韧性

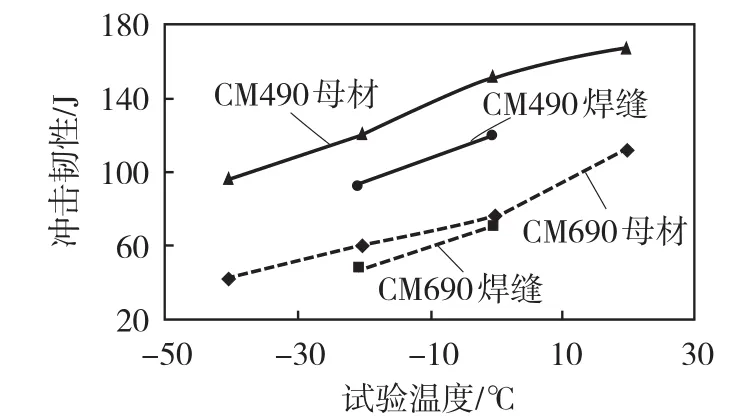

选择直径130 mm的CM690和CM490,对母材和焊缝材料进行不同温度的夏比V型缺口冲击试验,试验结果见图3。Mn2钢作为锚链材料时,其焊缝的冲击韧性是考核锚链的一个重要指标。按船级社标准,其焊缝在-20℃的冲击值应满足≥19 J的要求。在认可试验中,母材一般要通过20、0、-20和-40℃4个温度下的冲击试验,而母材和焊缝材料要通过0℃和-20℃两个温度的冲击试验。

由图3看出:两种材料随试验温度的变化呈线性关系,焊缝与母材的冲击值比约为0.78。

图3 钢母材和焊缝纵向冲击韧性随试验温度的变化

3.3 不同回火温度下的冲击韧性

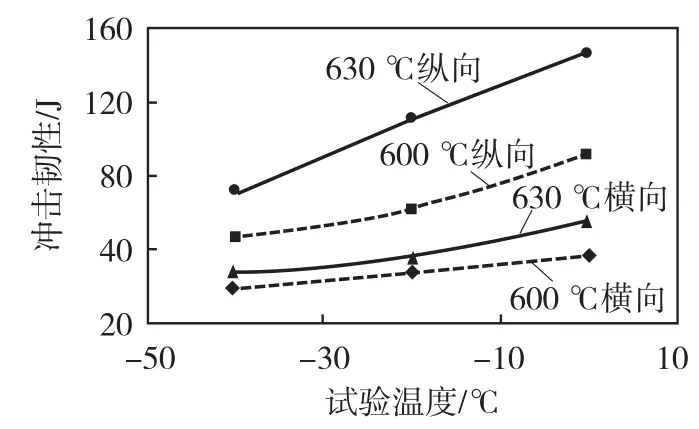

CM690钢经850℃保温30 min水冷淬火,再分别在600和630℃保温60 min水冷回火后,加工成冲击试样,分别在0、-20和-40℃3个温度下进行冲击试验,试验结果见图4。由图4看出:在600℃回火的冲击韧性值,其纵向是横向的2.4倍;在630℃回火的冲击韧性值,其纵向是横向的2.8倍。冲击韧性与试验温度之间基本呈线性关系。

图4 CM690钢不同回火温度下冲击韧性随试验温度的变化

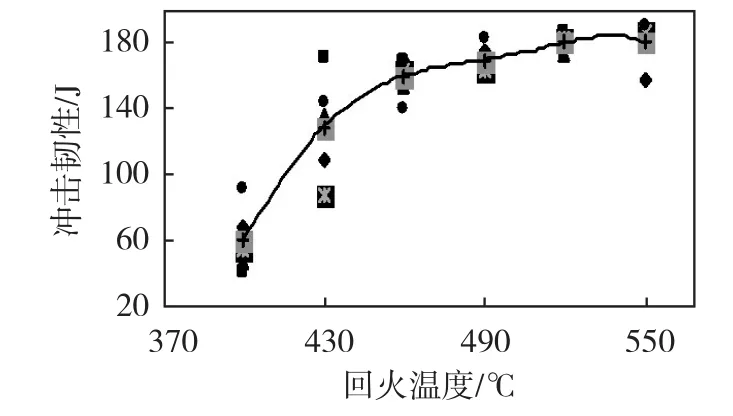

在材料确定、试验温度一定的情况下,钢的韧性与回火组织相关。将材料加工成Φ25 mm毛坯试样,经850℃保温30 min水冷淬火处理,在不同温度保温60 min水冷回火处理,再加工成冲击试样在-20℃进行试验,结果见图5。由图5看出:在400~460℃,由于钢的冷脆性,其韧性发生剧烈变化,超过460℃后,其变化明显减缓,460℃是一个拐点。

图5 回火温度对CM 690钢-20℃纵向冲击韧性的影响

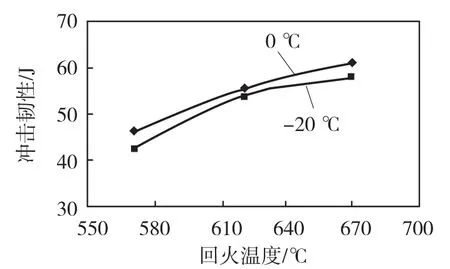

在CM690圆钢Φ130 mm上截取200 mm长试样,经890℃保温40 min空冷,870℃保温30 min水冷处理后在不同温度保温60 min水冷回火处理,然后加工成横向冲击试样进行0和-20℃冲击试验,结果见图6。可以看出,在570~670℃回火,钢的横向冲击韧性与回火温度呈线性关系。

图6 回火温度对CM690钢横向冲击韧性的影响

4 结果分析

4.1 淬火介质温度的影响

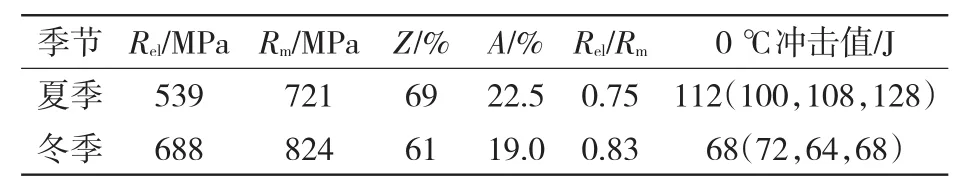

锚链的热处理介质一般采用水。在实际生产中使用水冷却时,冬季和夏季的水温有较大的区别。在冬季,环境温度5~15℃,循环水的冷却条件较好,水温一般在25~35℃,锚链热处理后性能较好;而夏季的环境温度高达30~40℃,循环水的冷却条件差,水温一般在45~55℃,锚链热处理后强度低、韧性值也不高。

母材的试验也同样存在上述问题。冬季实验室冷却水温度9~11℃,而夏季实验室的冷却水温度在28~32℃。虽然两种条件下的水温均满足淬火和回火水温不超过30℃的规定,但从试验结果来看,差距仍较大。表3是CM690钢Φ114 mm母材在900℃保温90 min水冷淬火,并在600℃保温90 min水冷回火,在半径1/3处截取纵向试样后进行室温拉伸和0℃冲击试验,在冬季和夏季不同水温条件下的力学性能检验结果。

表3 CM 690钢母材在冬季和夏季的力学性能检验结果

由表3看出:在冬季,由于冷却水温下降,导致钢的强度和屈强比同时上升,冲击韧性下降。由于受冷却介质本身温度变化的影响,钢在淬火后形成的马氏体数量不同;水温低时,淬火后形成的马氏体和贝氏体数量就多,回火后强度高、韧性值低;而水温高时,淬火后形成的马氏体和贝氏体数量就少,回火后强度低、韧性值高。

4.2 淬火温度的影响

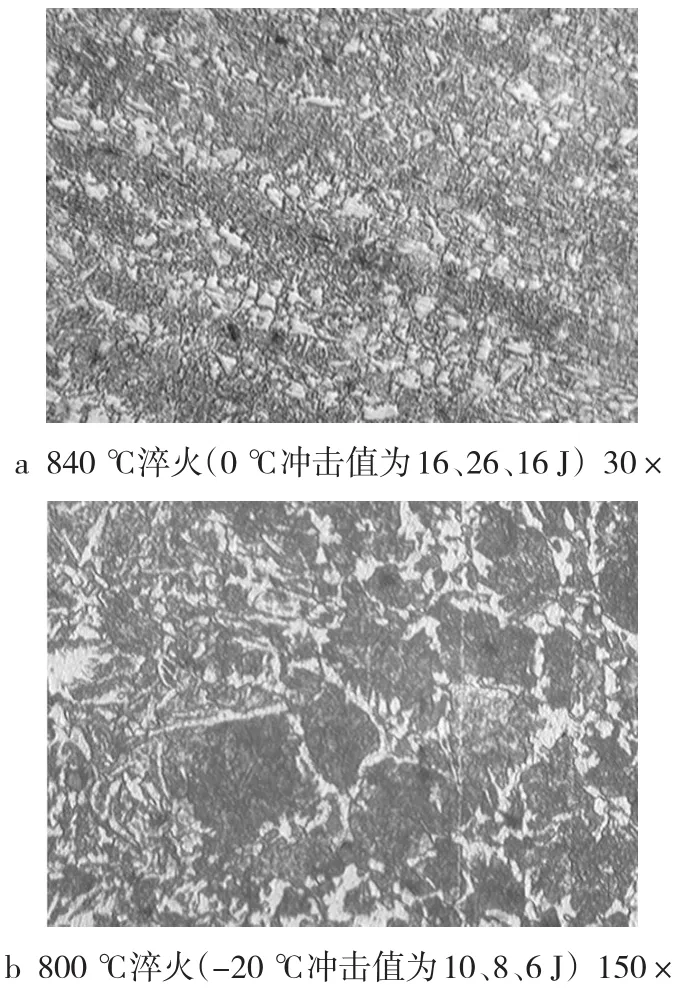

为验证不同淬火温度对Φ130 mm CM690钢冲击性能的影响,试样淬火温度分别为840℃和800℃,保温30 min,水冷;在600℃保温60 min水冷,在半径1/3处截取纵向试样在不同温度进行冲击试验,冲击值仅8~26 J,断口呈脆性,结果见图7。金相分析表明:840℃淬火,试样组织为回火索氏体+带状铁素体(见图7a);800℃淬火,试样组织为回火索氏体+块状或网状铁素体,晶粒粗大(见图7b)。出现这种组织的情形说明:在淬火时温度太低,在A3线附近发生铁素体相变,淬火后保留下来,回火时无法消除,而铁素体组织韧性极差,在常温和低温下几乎显示脆性,与冲击试验温度的高低关系已经不大。

图7 CM690钢不同温度淬火后试样的金相组织

4.3 回火温度的影响

不管是纵向冲击性能还是横向冲击性能,钢的低温韧性受回火温度的影响较大。由图4可知,在630℃回火的纵向冲击韧性值是600℃回火韧性值的1.6~1.8倍,在630℃回火的横向冲击韧性值是600℃回火韧性值的1.3~1.5倍。由图5看到:钢的冲击韧性与材料本身的组织状态密切相关,在400~460℃之间,钢的组织为珠光体+铁素体+回火贝氏体,随着回火温度的进一步升高,回火贝氏体量不断增加,珠光体片状逐渐转化为粒状,钢的韧性不断得到改善;在460~550℃,组织完全转化为回火贝氏体,此时钢的韧性值变化减缓。

4.4 冷却速度的影响

对于CM490,钢的组织为铁素体+珠光体,但在不同的冷却条件下其组织状态则不同,由此使钢获得的冲击韧性值有着明显的不同。由图1看出:在轧后正火条件下,钢的组织达到平衡状态,其0℃条件下的韧性值达到150 J;而轧后空冷条件下获得的组织为非平衡组织,由于受生产条件的限制,钢材的冷却速度较慢,钢中形成的铁素体组织较多,从而导致其韧性值降低,在0℃条件下的韧性值仅50 J,是正火状态下的1/3;同样,轧后缓冷条件下获得的组织也为非平衡组织,在此条件下,钢材的冷却速度更慢,钢中形成的铁素体组织更多,其韧性值更低,在0℃条件下的韧性值仅30 J,是正火状态下的1/5。就试验温度而言,钢材的韧性与试验温度基本上呈线性关系;但对于轧后缓冷试样而言,由于钢材在300~500℃条件下堆冷,24 h后才能降到150℃,在此种条件下,除生成铁素体+珠光体组织,还会生成一部分羽毛状的上贝氏体组织,这种组织的韧性要比针状贝氏体差得多。

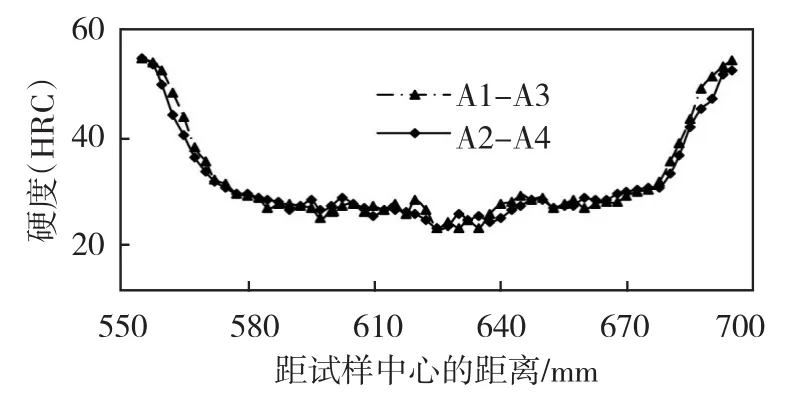

在CM690圆钢Φ114 mm半径1/3处截取200 mm长试样,经900℃保温90 min水冷,然后在试样中部(距端部100 mm处)横向截取厚度15 mm硬度试样,测试依据GB/T 230.1—2009标准,试验在574R型洛氏硬度计(Wilson)上进行。测试时,先画上通过试样中心的直线(A1-A2,A3-A4,两条直线的交角近似90°),然后每2 mm测试1个硬度值。按此要求在不同方向测试2组,试验结果见图8。

图8 CM 690钢的淬硬性试验曲线

由图8可以看出:在试样表层1 mm处的硬度为HRC 53~HRC 54,从2 mm处开始,硬度随距离的增加而降低,直到距试样表层13 mm处,试样淬火后的硬度为HRC 31.7(相当于HV315),从此点开始,硬度值变化逐渐减少,到26 mm处基本上趋于稳定。从半径1/3处钻取的拉伸和冲击试样参与试验的部分应在距表面10~26 mm区域内,是图8曲线由陡变缓的拐点处,其代表性显著。

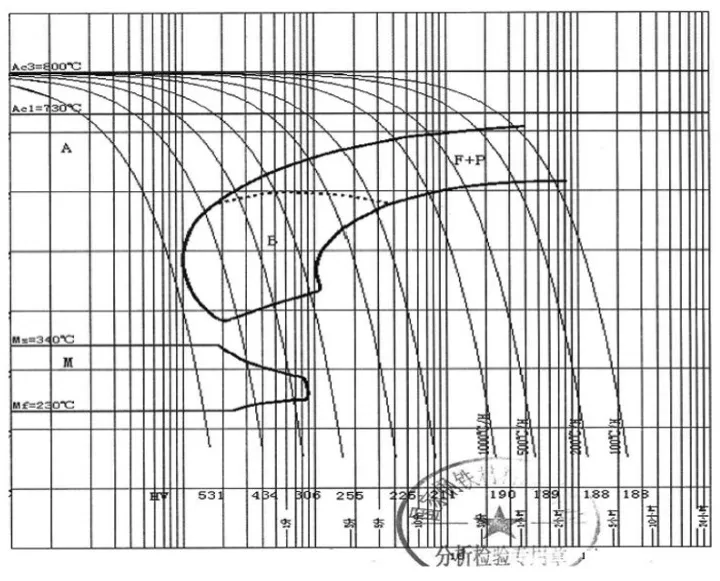

为确定冷却速度对钢材组织性能的影响,测定了CM690钢的连续冷却转变(CCT)曲线。试样从Φ 130 mm规格半径1/3R处钻取,制取毛坯样Φ6 mm后车削为Φ3 mm×10 mm成品试样并磨光。成品试样置于入相变膨胀仪后,在氮气的保护下,用100 s的时间内升温到900℃,保温5 min,而后以不同的冷却速度冷却到室温,测得的CCT曲线见图9。由图9可知,试样表层13 mm处对应的组织为贝氏体+马氏体+铁素体+珠光体。图10为从左侧开始算起的第3条曲线证实了这种混合组织的存在。

由于贝氏体+马氏体混合组织的存在,使Φ130 mm钢材在调质处理后能够获得良好的冲击韧性,在0℃下的冲击韧性值达到140~160 J。

4.5 铸态组织的影响

图9 CM 690钢的连续冷却转变曲线(CCT)

图10 CM690钢冷速100℃/s、硬度为HV306时的组织

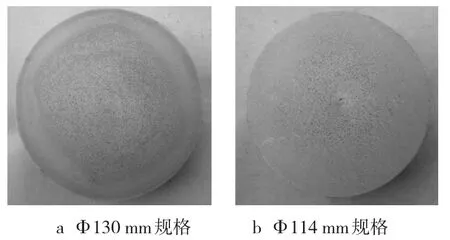

由于CM690钢产材规格较大,其压缩比仅为5.9,轧制后其晶粒粗大的铸态组织虽已改善,但不可能完全消除,从纵向冲击和横向冲击的试验结果可观察到这一显著的影响。从轧材的低倍检验结果来看:其一般疏松和方框偏析为1.0级、中心疏松1.0~1.5级,铸态组织仍有保留,显然对低温韧性是有影响的。图11是Φ130 mm和Φ114 mm轧材宏观组织对比。显然,随着压缩比增大,钢的铸态组织逐渐得到改善,在Φ130 mm轧材上存在的方形偏析,在Φ114 mm轧材上已变得不太明显。

图11 CM 690钢不同规格轧材宏观组织对比 0.5×

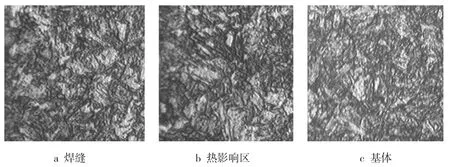

采用闪光焊接工艺的CM690和CM490钢,焊接后形成焊缝贫碳区,从纵向宏观组织上看,出现宽度不超过1 mm的白亮带;将白亮带的组织与热影响区和基体进行对比,其组织没有明显的差别(如图12所示)。

4.6 微量元素的影响

除向钢中添加Al来实现晶粒细化的目的外,加入微量的Ti(约0.02%)也可以细化铸态组织,提高铸件的强度和塑性[1]。钛是极强的碳化物形成元素,它在钢中形成很稳定的特殊碳化物,有强烈的细化晶粒作用。在奥氏体分解过程中,细小的碳化物有促进成核的作用[2]。由于钢中加入0.02%的钛后,形成较多的TiC质点,淬火时溶于固溶体,回火时就会呈弥散状析出,回火温度越高,其析出的倾向就越大,弥散度越高其细化晶粒的作用也就越大,因此,碳化物高度弥散分布是钢的低温韧性提高的重要原因。

图12 CM 690钢焊缝、热影响区及基体的金相组织 500×

对于钛含量在钢中的有效性及合理范围,王有铭[3]等认为:钛含量在0.01%~0.02%较为合理,过低的钛就没有足够的TiN阻止晶粒的长大,过高的钛将导致粗大的液态析出TiN,也不能阻止晶粒的长大。wTi/wN理想化学配比为3.4左右,超出这个比例时,钢中TiN的粒子显著粗化,TiN的晶粒细化作用减弱,多余的钛会与碳结合形成TiC,随着含钛量的增加,TiC在低温下形成细小而弥散的颗粒析出,起到强烈的沉淀强化的效果。

对于CM690钢,含钛钢在0℃下的冲击韧性值可以达到140~160 J,而不含钛的钢在0℃下的冲击韧性值仅达到95~125 J,相差35~40 J。可见,在钢中加入0.02%的钛,其作用是显著的。

5 结论

5.1 CM490钢在正火状态下的低温韧性值是轧后空冷的3倍,是轧后堆冷的5倍。其主要原因是3种状态具有不同的组织,空冷和堆冷状态下生成的羽毛状上贝氏体组织是钢的韧性下降的主要原因。

5.2 提高CM690钢大规格材的低温冲击韧性的方式:1)在630℃附近回火,严格控制回火温度的波动范围,最好在±10℃以内,可收到良好的效果;2)向钢中添加细化晶粒元素Ti,其总量控制在0.015%~0.025%之间,可提高冲击韧性值35~40 J。

5.3 在800℃附近淬火时,因铁素体大量析出,导致贝氏体和马氏体转化量减少,回火时仍存在大量的铁素体带或网,使钢的韧性严重降低;淬火水温超过30℃时,因冷却速度下降,钢的淬透能力减弱,会降低钢的强度和韧性。

[1] 孙珍宝,朱谱藩,林慧国,等.合金钢手册(上册)[M].北京:冶金工业出版社,1984:103.

[2] 大连工学院《金属学与热处理》编写小组.金属学与热处理[M].北京:科学出版社,1975:393.

[3] 王有铭,李曼云,韦光.钢材的控制轧制和控制冷却[M].2版.北京:冶金工业出版社,2009:50-66.